| Dipl.-Ing. Christoph Rechberger, |

| Dipl.-Ing. Dr. Ingo Siller, |

| Dipl.-Ing. Gerhard Schindelbacher, |

1 Einleitung

Der <link _top>Druckguss gehört zu den wichtigsten Verfahren zur Herstellung hochwertiger <link _top>Gussteile und hat an den <link _top>Gießverfahren für <link _top>Aluminium-Gusslegierungen den mengenmäßig größten Anteil. Dabei wird das flüssige Metall mit hoher Geschwindigkeit und unter hohem Druck in den <link _top>Formhohlraum gepresst, wodurch die <link _top>Druckgießform extremen thermischen, mechanischen, sowie chemischen Angriffen durch die flüssige <link _top>Aluminiumlegierung während des Gießbetriebes ausgesetzt ist. Als Werkstoffe für Druckgussformen und <link _top>Gießkammern werden vorwiegend <link _top>Warmarbeitsstähle eingesetzt, die aufgrund der herrschenden Einsatzbedingungen folgende Eigenschaften aufweisen sollten [1]:

- Anlassbeständigkeit,

- Warmzähigkeit,

- Warmverschleißwiderstand,

- <link _top>Temperaturwechselbeständigkeit,

- Hohe <link _top>Wärmeleitfähigkeit,

- Beständigkeit gegen Reaktionen mit dem zu verarbeitenden Werkstoff.

Da vor allem zu dem letztgenannten Punkt insbesondere in Hinblick auf neue <link _top>Aluminiumlegierungen unzureichende Untersuchungsergebnisse vorliegen, ist es Zweck der vorliegenden Arbeit, unterschiedliche <link _top>Warmarbeitsstähle hinsichtlich des chemischen Angriffs in unterschiedlichen flüssigen <link _top>Aluminiumlegierungen zu untersuchen.

Unter dem Angriff von <link _top>Aluminiumschmelzen versteht man dabei einen Überbegriff für eine Kombination aus Auflösungserscheinung, Klebeerscheinungen (Soldering) und einem Erosionsangriff. Bei den beiden erstgenannten Mechanismen (<link _top>Auflösen, <link _top>Kleben) handelt es sich um chemische Angriffsmechanismen. Im Gegensatz dazu wird <link _top>Erosion durch mechanische Wechselwirkungen zwischen festen Partikeln in der <link _top>Aluminiumschmelze und der Werkzeugoberfläche hervorgerufen.

Wird die <link _top>Gießkammer mit flüssiger <link _top>Aluminiumschmelze gefüllt, so kommt es zur Ausbildung von spröden, intermetallischen Phasen im Grenzflächenbereich <link _top>Werkzeugstahl – <link _top>Aluminiumschmelze. Bei dem darauf folgenden Füllvorgang der <link _top>Aluminiumschmelze in die Druckgussform müssen diese intermetallischen Phasen gelöst werden, wodurch eine starke mechanische Schädigung der Gießkammeroberfläche hervorgerufen wird. Ein ähnlicher Schädigungsverlauf kann auch beim Erstarren und anschließenden Entformen des Aluminiumdruckgussteiles in der Druckgussform auftreten.

Das Ziel der Arbeit ist es, durch experimentelle Simulation den Mechanismus des Angriffes von flüssigen <link _top>Aluminiumlegierungen auf <link _top>Warmarbeitsstähle in Abhängigkeit der verwendeten Form- bzw. Gießkammerwerkstoffe zu untersuchen.

2 Grundlagen der Metallkorrosion

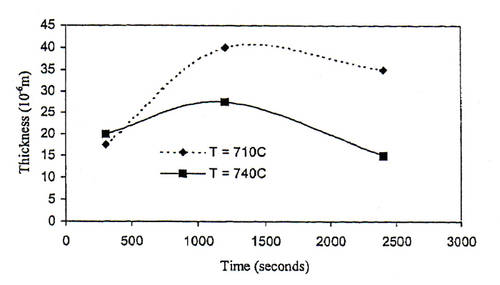

Die Entwicklung der sich bildenden intermetallischen Schicht während eines chemischen Angriffs durch eine flüssige <link _top>Aluminiumlegierung auf einen <link _top>Warmarbeitsstahl zeigt Abb. 1, wobei die Schichtdicke in Abhängigkeit der Zeit für 2 <link _top>Schmelztemperaturen dargestellt ist. Die Kurven ergeben sich hierbei aus zwei miteinander im Wettbewerb stehenden Mechanismen:

- Wachstum einer intermetallischen Schicht und

- <link _top>Auflösung der Schicht.

Beim Zusammentreffen des <link _top>Warmarbeitsstahls mit der flüssigen <link _top>Aluminiumgusslegierung wächst zu Beginn eine intermetallische Schicht FexAly reaktionskontrolliert in Richtung Flüssigaluminium auf.

|

Demgegenüber steht die Neigung der <link _top>Aluminiumschmelze <link _top>Eisen zu <link _top>lösen, wodurch es nach Bildung einer intermetallischen Schicht mit definierter Schichtdicke zum <link _top>Auflösen dieser intermetallischen Phase kommt. Mit erhöhter Schmelzetemperatur steigt die <link _top>Löslichkeit des <link _top>Eisens im Aluminium, wodurch auch die Bedeutung des <link _top>Auflösens im chemischen Angriffprozess zunimmt.

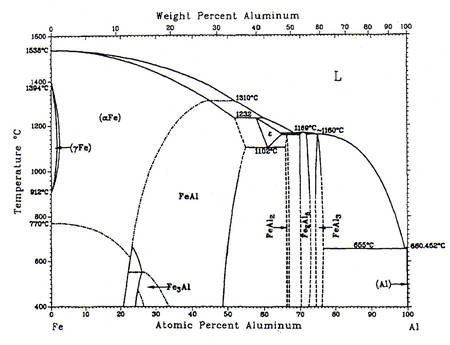

Die im System Eisen-Aluminium möglichen intermetallischen Phasen sind im <link _top>Phasendiagramm in Abb. 2 dargestellt. Es ist zu erkennen, dass sich mit zunehmendem Eisengehalt bei einer Temperatur von 750°C zuerst die Phase FeAl3, gefolgt von der Phase Fe2Al5 bildet. Untersuchungen von Chen et al. [3] als auch eigene EDX-Messungen haben ergeben, dass es sich bei der gebildeten intermetallische Phase im Grenzbereich zwischen <link _top>Warmarbeitsstahl und <link _top>Aluminiumschmelze um die Phase Fe2Al5 handelt. Die Messung ergab ähnliche Werte wie die theoretische Zusammensetzung der Fe2Al5- Phase (54,71 Gew% Aluminium und 45,3 Gew% <link _top>Eisen).

|

Das bevorzugte Auftreten der Fe2Al5-Phase kann durch den <link _top>orthorhombischen Aufbau mit einer abnorm hohen Leerstellenkonzentration erklärt werden, wodurch diese Phase nach deren Bildung besonders rasch durch <link _top>Diffusion wachsen kann. Ein solch rasches Wachstumsvermögen ist bei anderen intermetallischen Phasen entsprechend dem binären <link _top>Phasendiagramm Fe-Al nicht gegeben [5].

|

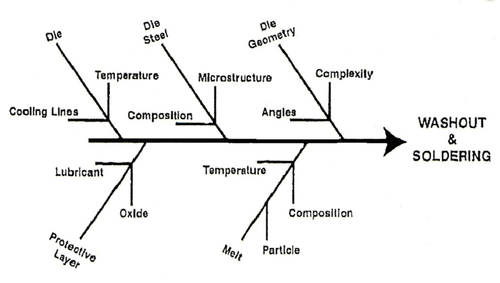

Generell ist anzumerken, dass chemische Angriffsmechanismen im Druckgussprozess, wie das <link _top>Kleben, <link _top>Auflösen oder Erosionserscheinungen durch eine Vielzahl von Faktoren beeinflusst werden, siehe Abb. 3. Neben dem Schmelzetyp, definiert über die <link _top>Schmelztemperatur, Zusammensetzung und feste Phasenanteile spielen Formgeometrie, <link _top>Formtemperierung, <link _top>Schutzschichten und Formwerkstoff eine wesentliche Rolle. In der vorliegenden Arbeit wurde der Fokus aber bevorzugt auf die <link _top>chemische Reaktion zweier unterschiedlicher <link _top>Warmarbeitsstähle mit unterschiedlichen <link _top>Aluminiumlegierungen gelegt.<break>

3 Versuchsdurchführung

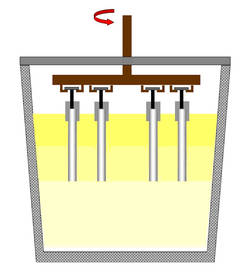

Mit Hilfe eines <link _top>Rührwerkes (siehe Abb. 4 und 5) wurden die Warmarbeitsstahlproben (Ø 20mm, Länge 200mm) zur Untersuchung des Auflösungsverhaltens (Korrosion) und des Klebeverhaltens (Soldering, Ausbildung intermetallischer Phasen) in jeweils 140kg flüssige <link _top>Aluminiumschmelze bei einer konstanten Temperatur von 750°C getaucht.

|

|

Zur Untersuchung des Auflösungsverhaltens wurden Rührversuche von bis zu 10 Stunden durchgeführt und nach definierten Zeiten der <link _top>Gewichtsverlust gemessen. Die <link _top>Versuchsdauer für die Beschreibung der Klebeneigung der unterschiedlichen <link _top>Warmarbeitsstähle betrug 50 Minuten, wobei Proben nach festgelegten Zeitintervallen entnommen wurden und die Dicke der sich gebildeten intermetallischen Schicht gemessen wurde.

Generell wurde die Annahme getroffen, dass eine erhöhte Klebeneigung mit der Ausbildung von dickeren Schichten intermetallischer Phasen im Interface korreliert.

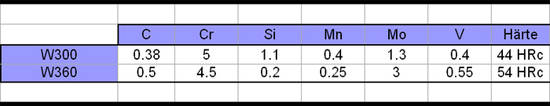

Das Versuchsprogramm umfasste die Warmarbeitsstahlsorten W300 (Werkstoff Nr. DIN 1.2343), als Standard-<link _top>Werkzeugstahl für den Bereich <link _top>Druckguss und die Böhlermarke W360, die sich durch ein hohes Härteniveau bei sehr guten <link _top>Zähigkeitseigenschaften auszeichnet. Verglichen wurden jeweils nichtnitrierte und <link _top>nitrierte Zustände. Die chemische Zusammensetzung und die Vergütehärte der verwendeten <link _top>Stähle zeigt Tabelle 1.

Tabelle 1: Nominelle chemische Zusammensetzung und Vergütehärte der verwendeten Warmarbeitsstähle |

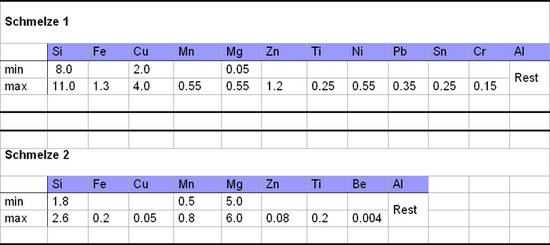

Als Testschmelzen für die Versuche wurden die <link _top>Aluminiumlegierungen 226 (<link _top>Schmelze 1) und eine Sonderschmelze (<link _top>Schmelze 2) herangezogen. Die <link _top>Aluminiumlegierung 226 (AlSi9Cu3(Fe)) ist aufgrund des guten Fließ- und Formfüllungsvermögens bei guten mechanischen Eigenschaften die meistverwendete <link _top>Aluminium-Druckgusslegierung.

Die Sonderschmelze ist eine, gegenüber der <link _top>Aluminiumlegierung 226 großteils niedriger <link _top>legierte, eisenarme <link _top>Druckgusslegierung, welche sich durch eine hohe <link _top>Duktilität in Verbindung mit guten <link _top>Festigkeitseigenschaften auszeichnet. Einzig im Magnesiumgehalt ist die Sonderschmelze gegenüber der <link _top>Aluminiumlegierung 226 höher <link _top>legiert, wodurch eine sehr gute <link _top>Korrosionsbeständigkeit erzielt wird. Die chemische Zusammensetzung beider <link _top>Aluminiumlegierungen zeigt Tabelle 2.

Tabelle 2: Chemische Zusammensetzung der verwendeten Aluminiumlegierungen |

4 Versuchsergebnisse

4.1 Schichtdickenversuche – Prüfung des Klebeverhaltens

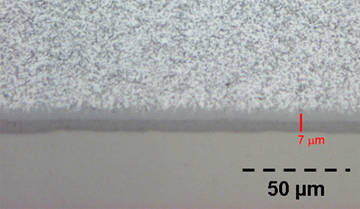

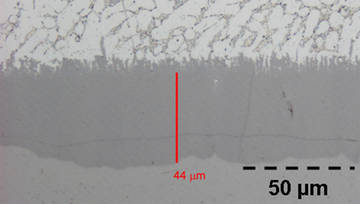

Abb. 6 und Abb. 7 zeigen Lichtmikroskopbilder von dem sich ausbildenden Grenzflächenbereich zwischen dem <link _top>Warmarbeitsstahl W300 und den <link _top>Schmelzen 1 und 2 nach einer Reaktionszeit von 3000 Sekunden bei 750°C nach anschließender Wasserabkühlung.

|

|

Wie in Abb. 6 und 7 ersichtlich, ruft die <link _top>Aluminiumlegierung <link _top>Schmelze 2 eine wesentlich ausgeprägtere Bildung der intermetallische Phase Fe2Al5 hervor. Darüber hinaus ist in den lichtmikroskopischen Aufnahmen das <link _top>Auflösen des <link _top>Warmarbeitsstahls besonders in Abb. 6 deutlich zu erkennen, wodurch es zur Ausbildung einer welligen <link _top>Grenzfläche zwischen <link _top>Stahl und intermetallische Phase kommt.

|

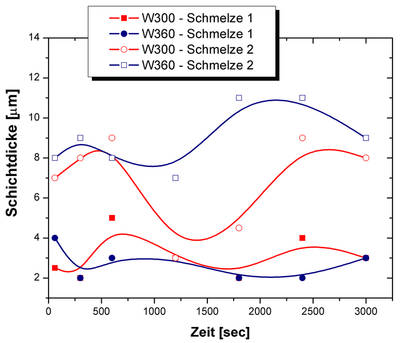

Den zeitlichen Verlauf der Dicke der sich ausbildenden intermetallischen Schicht der <link _top>Warmarbeitsstähle W300 und W360 in den beiden <link _top>Aluminiumschmelzen zeigt Abb. 8. Es ist für alle Versuche eine Zu- und Abnahme der Schichtdicke zu erkennen, die sich, wie bereits beschrieben, aus dem Bildungs- und Wiederauflösungsprozess ergibt.

Weiters zeigt sich, dass sich über dem gesamten Versuchszeitraum bei der Reaktion der <link _top>Aluminiumlegierung 2 mit den <link _top>Werkzeugstählen wesentlich dickere Schichten ausbilden. Ein möglicher Grund dafür ist der geringere Legierungsanteil in <link _top>Schmelze 2 und somit eine höhere Neigung <link _top>Eisen zu <link _top>lösen und eine intermetallische Schicht zu bilden.

|

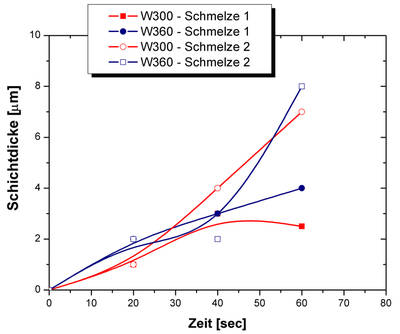

Da die flüssige <link _top>Aluminiumschmelze in der <link _top>Gießkammer verweilt, bevor sie in die Druckgussform gepresst wird, sind vor allem Untersuchungen zum Klebeverhalten für einen kurzen Zeitbereich interessant. In Abb. 9 ist die Entwicklung der intermetallischen Schichten für kurze Reaktionszeiten für die beiden <link _top>Schmelzen gezeigt. Hieraus ist erkennbar, dass 5%-ige <link _top>Chromstähle tendenziell ein sehr ähnliches Klebeverhalten (Soldering) aufweisen. Bei diesen kurzen Versuchszeiten unterscheiden sich die Dicken der gebildeten Schichten kaum, doch scheint aufgrund der starken Steigung der Kurven für die <link _top>Schmelze 2 nach 60 Sekunden das Schichtwachstum noch keineswegs abgeschlossen zu sein.<break>

4.2 Auflösungsverhalten

Bei der Untersuchung der eintretenden Masseverluste der Warmarbeitsstahlsorten in flüssigen <link _top>Aluminiumschmelzen wurden die gewählten Werkstoffe in 140 kg <link _top>Aluminiumschmelze (<link _top>Schmelze 1 und 2) bei 750°C getaucht und Proben nach unterschiedlichen Zeitsequenzen entnommen.

Wie sich das <link _top>Auflösen der Warmarbeitsstahlproben in einer <link _top>Aluminiumschmelze prinzipiell darstellt, zeigt Abb. 10. Während einer <link _top>Versuchsdauer von 32 Stunden, wurden die Proben mit Hilfe des <link _top>Rührwerks in der <link _top>Aluminiumschmelze bewegt und nach unterschiedlichen Zeiten jeweils eine Probe entnommen.

|

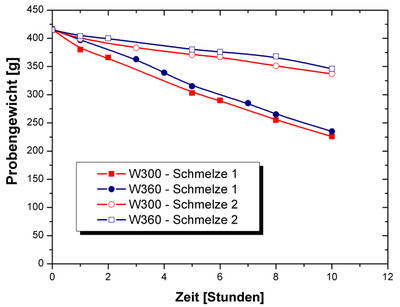

Der sich aus Versuchen mit 10 Stunden Reaktionsdauer ergebende, gemessene Masseverlust der Böhler <link _top>Warmarbeitsstähle W300 und W360 ist (jeweils für die gewählten <link _top>Aluminiumlegierungen) in Abb. 11 dargestellt. Es zeigt sich, dass das Auflösungsverhalten in der <link _top>Aluminiumlegierung 2 gegenüber der <link _top>Aluminiumlegierung 1 wesentlich langsamer vor sich geht und die Werkstoff W300 und W360 im Vergleich nur sehr geringe Unterschiede in ihrem Auflösungsverhalten für jeweils beide <link _top>Aluminiumlegierungen zeigen.

Dieses Ergebnis war zunächst deshalb überraschend, da die <link _top>Aluminiumlegierung 2 vor Beginn der Versuche aufgrund des geringeren Eisengehaltes und die damit verbundene, erhöhte Löslichkeitsneigung als auflösungsaktiver als die <link _top>Aluminiumlegierung 1 eingeschätzt wurde.

Demgegenüber steht aber die stärker ausgeprägte Neigung zur Bildung von intermetallischen Schichten, die ihrerseits der fortschreitenden <link _top>Auflösung entgegenwirken könnte.

Da es sich bei beiden 5%igen <link _top>Chromstählen W300 und W360 um ähnliche Eisenbasis-Werkstoffe handelt und der Auflösungsprozess im flüssigen Aluminium über die Bildung von intermetallischen Eisen-Aluminiumphasen läuft, ist dem Unterschied im Legierungsgehalt der beiden <link _top>Warmarbeitsstähle ein untergeordneter Einfluss auf den Widerstand gegen das <link _top>Auflösen zuzuordnen.

|

4.3 Einfluss von Nitrieren auf das Auflösungsverhalten

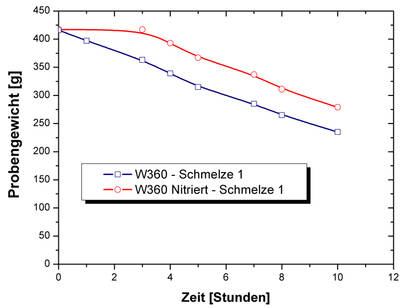

Abb. 12 zeigt den Einfluss einer klassischen <link _top>Gasnitrierbehandlung der Warmarbeitsstahlprobe W360 auf das Auflösungsverhalten in der <link _top>Aluminiumlegierung 1.

Wie ersichtlich, bewirkt die Nitrierschicht eine Verzögerung des <link _top>Auflösens von ca. 3 Stunden unter den genannten Versuchsbedingungen. Sobald die Nitrierschicht aber aufgelöst ist, zeigt sich dieselbe Auflösungskinetik wie bei nichtnitrierten Proben. Dies gilt tendenziell für alle im Rahmen dieser Arbeit durchgeführten Versuchskombinationen.

|

5 Zusammenfassung

In der vorliegenden Arbeit wurde das Auflösungs- und Klebeverhalten unterschiedlicher <link _top>Warmarbeitsstähle in <link _top>Aluminiumschmelzen untersucht. Die Versuche haben gezeigt, dass 5%-ige <link _top>Chromstähle tendenziell ein sehr ähnliches Klebeverhalten (Soldering) aufweisen. Dies liegt an der hohen Affinität von Aluminium zum <link _top>Eisen, wodurch es zu einer sehr raschen Ausbildung von intermetallischen Schichten kommt.

Durch das Aufbringen von Nitrierschichten wird sowohl das Auflösungsverhalten als auch das Klebeverhalten von <link _top>Werkzeugstählen verringert. Sobald die Nitrierschicht aufgelöst wurde, erfolgt der Auflösungsvorgang mit derselben Kinetik wie bei nichtnitrierten <link _top>Stählen.

Im Vergleich zwischen den verwendeten <link _top>Aluminiumschmelzen konnte ein inverser Zusammenhang zwischen Auflösungs- und Klebeverhalten beobachtet werden. Zum einen erfolgt das <link _top>Auflösen der <link _top>Werkzeugstähle bei Verwendung der <link _top>Aluminiumlegierung <link _top>Schmelze 2 sehr langsam, zum anderen bilden sich im Kontakt mit der <link _top>Aluminiumschmelze 2 sehr dicke, intermetallische Schichten im Grenzflächenbereich <link _top>Werkzeugstahl – <link _top>Aluminiumlegierung.

Die <link _top>Aluminiumlegierung 2 sollte in Druckgussanwendungen dennoch die <link _top>Aluminiumlegierung sein, die zu einer erhöhten Schädigung führt, da bei <link _top>Ausstoßvorgängen, der im Druckgussprozess erstarrten <link _top>Druckgussteile, oder bei Füllvorgängen der <link _top>Aluminiumschmelze von der <link _top>Gießkammer in die Druckgussform, es zu einem mechanischen Lösen der intermetallischen Schicht kommt und dies zu einer deutlichen Schädigung der Werkzeugstahloberfläche führen kann.

6 Danksagung

Dieser Beitrag ist ein Auszug aus der am Lehrstuhl für Gießereikunde an der Montanuniversität Leoben vorgelegten Diplomarbeit des Autors DI Christoph Rechberger. Die Diplomarbeit wurde in Kooperation mit der Firma Böhler Edelstahl GmbH & Co KG durchgeführt.

Besonderer Dank gilt den beiden Betreuern Herrn Univ. Prof. Dipl. Ing. Dr. Peter Schumacher, Vorstand des Institutes für Gießereikunde an der Montanuniversität Leoben und Geschäftsführer des Österreichischen Gießereiinstitutes (ÖGI), sowie Herrn Dipl. Ing. Dr. Ingo Siller (Firma Böhler Edelstahl GmbH & Co KG, Produktentwicklung Warmarbeitsstahl) für die außergewöhnliche Unterstützung über die gesamte Dauer der Diplomarbeit. Weiterer Dank gilt allen Mitarbeitern des Österreichischen Gießereiinstitutes (ÖGI), welche mit Rat und Tat bei der Durchführung der Versuche zur Seite standen.

7 Literatur

[1] P. Gümpel, K. Rasche, Entwicklungsstand bei Warmarbeitsstählen, Thyssen Edelstahl Technische Berichte 7 (1981) 151-160.

[2] V. Joshi, A. Srivastava, R. Shivpuri, Intermetallic formation and its relation to interface mass loss and tribology in die casting dies, Wear 256 (2004) 1232-1235.

[3] Z. Chen, D. Fraser, M. Jahedi, Structures of intermetallic phases formed during immersion of H13 tool steel in an Al-11Si-3Cu die casting alloy melt, Materials science and Engineering, A260 (1999) 199-196.

[4] K. Bouche, F. Barbier, A. Coulet, Intermetallic compund layer growth between solid iron and molten aluminium, Materials Science and Engineering A249 (1998) 167-175.

[5] T. Heumann, S. Dittrich, Über die Kinetik der Reaktion von festem und flüssigem Aluminium mit Eisen, Zeitschrift Metallkunde 50 (1959) 617-625.

[6] S. Gopal, A. Lakare, R. Shivpuri, Soldering in Die Casting: Aluminium Alloy and Die Steel Interactions, Die Casting Engineer 44 (2000) 70-81.