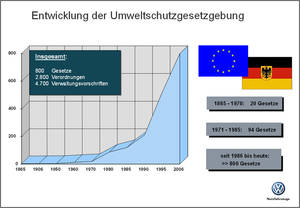

Noch vor einigen Jahren war Ökologie kein Thema, das die Unternehmen und auch die Öffentlichkeit sonderlich interessiert hätte.

Die Berücksichtigung von Umweltanforderungen bei Standortentscheidungen, bei der Entwicklung neuer Produkte und Verfahren haben sich in Deutschland und auch in Europa mittlerweile schon längst zu strategischen Wettbewerbskriterien entwickelt.

<link file:7164> |

Nicht die reine Erfüllung von Umweltauflagen wird in Zukunft im Vordergrund stehen, sondern die Frage, welche Konzepte und Technologien im Wettbewerb zu verbessertem Kundennutzen, geringeren Ressourcenverbrauch, verbesserten Umweltleistungen und geringeren Kosten führen.

Vor diesem Hintergrund rückten die „neuen anorganischen Binder“ in den Focus der Gießereiwelt.

Erstmals auf der GIFA 2003 vorgestellt, sorgte diese neue Technologie schnell für eine große Euphorie. In den Folgejahren wurde die Erkenntnis gewonnen, dass bei diesem Verfahren nicht alleine der Binder, sondern auch in einem hohen Maß die Maschinentechnik, für einen erfolgreichen Einsatz dieses Verfahrens zu berücksichtigen ist.

Aus vielen Ansätzen kristallisierten sich Verfahren heraus, die im Verlauf der letzen 5 Jahre in verschiedenen Aluminium und Messinggießereien bis zu Serienreife entwickelt wurden.

So wird das von Hüttenes – Albertus Chemische Werke Düsseldorf entwickelte Bindersystem CORDIS, mit großem Erfolg in der Volkswagengießerei Hannover zur Produktion von Aluminium Zylinderköpfen und Ansaugrohren eingesetzt.

Steigende Stückzahlen und die damit verbundene Verbrauchssteigerung von Quarzsanden, führen vor dem Hintergrund der Ressourcenschonung und Kostenreduzierung, zwangsläufig zur Frage der Regenerierung anfallender Altsandmengen.

Da Verfahren mit einer verwandten chemischen Charakteristik, wie das Wasserglasverfahren, in der Vergangenheit bereits ausgiebig auf ihre Eignung zur Regenerierung untersucht wurden, besteht zumindest bei der vorhandenen Anlagentechnik, eine reichhaltige Auswahl verschiedener Hersteller.

Da sich die neuen anorganischen Binder in ihrem Bindemechanismus jedoch wesentlich von herkömmlichen anorganischen Bindern unterscheiden, liegen keine verlässlichen Untersuchungen und Ergebnisse zu deren Regenerierung vor.

Initiiert durch die Volkswagengießerei Hannover, wurden mit Unterstützung durch Hüttenes – Albertus Chemische Werke Düsseldorf, zahlreiche Regenerierungsdurchläufe mit anorganischen Altsanden auf verschiedenen Regenerierungsanlagen durchgeführt.

[1] Regenerierung von Altsanden

Um einen großen Mengenanteil an Giessereialtsand wieder dem Formstoffkreislauf zuzuführen, muss regeneriert werden um:

- Deponien zu entlasten

- Ressourcen von Neusand zu schonen

- Wirtschaftlich zu arbeiten

Ziel ist es Binderreste, Verunreinigungen und Staub aus dem Altsand zu entfernen um einen vollwertigen Neusandersatz mit annähernd gleichen Eigenschaften zu gewinnen.

[2] Beschreibung der Regenerierungsverfahren

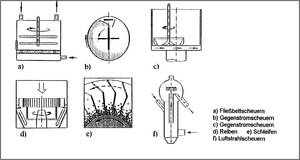

Für die unterschiedlichsten Formstoffsysteme sind in der verschiedene Regenerierungsverfahren entwickelt.

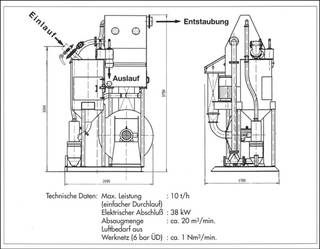

Grundsätzlich werden die Regenerierungstechniken in Nass- und Trockenverfahren unterschieden. Bei allen Regenerierungstechniken müssen die Altsande erst vorbehandelt werden. Diese Vorbehandlung beinhaltet zum einen eine Zerkleinerung der Sandknollen sowie eine Entstaubung des zerkleinerten Sandes.

<link file:7165> |

Mechanische Regenerierung

Die Regenerierung kaltharzgebundener Form- und Kernsande ist weit verbreitet und wird seit Jahrzehnten in den Gießerei betrieben.

Die eigentliche mechanische Regenerierung erfolgt in Regenerierungseinheiten, die durch Prallen, Schlagen, Schleifen oder Scheuern die auf den Sandkörnern befindlichen Restbinderhüllen entfernen.

Für ein gutes Regenerierungsergebnis ist eine sorgfältige Beseitigung des entstehenden Staubes durch die abgeschliffenen Binderhüllen zwingend erforderlich.

Thermische Regenerierung

Bei der thermischen Regenerierung wird der vorbehandelte Restsand bei Temperaturen zwischen 700 und 950°C geglüht. Bei den kunstharzgebundenen Monosystemen kann durch das Verbrennen der Binderbestandteile Neusandqualität erreicht werden. Diese Anlagen bestehen in der Regel aus einer Vorbehandlungsstufe, einer thermischen Hauptstufe und einer mechanischen oder pneumatischen Nachreinigung.

Nachteilig bei diesem Verfahren sind u.a. die hohen Investitions-, Betriebs- und Wartungskosten, zudem können anorganische Bestandteile nicht entfernt werden.

Nassregenerierung

Bei der nassen Regenerierung werden die Binderhüllen durch Schleifen der Sandkörner in Wasser abgetrennt. Eine Abtrennung des gereinigten Sandes, erfolgt durch Sedimentation oder Zentrifugation.

Der Waschwasserbedarf liegt mit bis zu 10 m³/ t Altsand recht hoch und muss kontinuierlich aufbereitet werden. Um den gereinigten Sand weiterverarbeiten zu können, muss dieser getrocknet werden.<break>

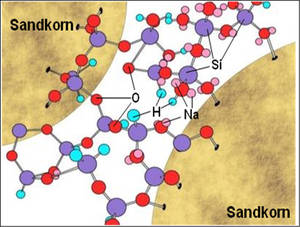

[3] Charakteristik des Cordis Systems

Bild 2: Schematische Binderstruktur |

Die Cordis Bindermatrix baut sich je nach Bindertyp aus einer Kombination modifizierter Phosphat-, Silikat- und Boratgruppen auf [Bild 2].

Um das Lösemittel Wasser zu entfernen und eine Aushärtung des Kernes zu erreichen, wird mit warmen Kernwerkzeugen bei einer Temperatur von ca. 130 bis 200°C gearbeitet.

Das Cordis Bindersystem bietet folgende Vorteile:

- Komplett anorganische Bindermatrix

- Keine Geruchsentwicklung beim Abguss

- Sehr geringe Rauch- und Qualmentwicklung beim Abguss

- Keine Kondensatbildung

Bei dem herkömmlichen CO2 Verfahren bildet das beim Aushärten entstehende Natriumcarbonat bei Temperaturen zwischen 650 und 1400°C glasartige Netzwerke. Diese Eigenschaft führt zu einer nur bedingten Regenerierbarkeit.

Bei der durch Wärme und Luft bedingten Aushärtung der Cordis-Kerne, tritt die Bildung von Natriumcarbonat nicht auf. Dies führt in der Folge zu einem anderen Verhalten bei der Regenerierung.

[4] Auswahl der Regenerierungsmethode

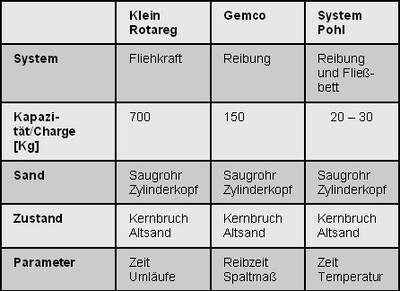

Unter Berücksichtigung aller bereits beschriebenen Aspekte der unterschiedlichen Regenerierungsmethoden, wurde das mechanische Verfahren für die weiteren Untersuchungen ausgewählt. Direkter Zugriff war auf folgende Anlagentypen gegeben:

Bild 3: Übersicht der Anlagentypen |  <link file:7166> |

[5] Ausgangssituation

In der Volkswagen Gießerei Hannover werden seit 2 Jahren zwei Kerntypen mit dem anorganischen Bindersystem Cordis hergestellt (s. Bild 4).

Bild 5: Wendelbrecher Fa. Klein |

Obwohl mit beiden Altsandtypen Regenerierungversuche durchgeführt wurden, soll im Folgenden nur auf die vorläufigen Ergebnisse der Zylinderkopfaltsandregenerierung mithilfe der ROTAREG Regeneriereinheit mit vorgeschalteten Wendelbrecher der Firma Klein näher eingegangen werden.

Diese Anlage wurde in unmittelbarer Nähe der anorganischen Kernfertigung installiert.

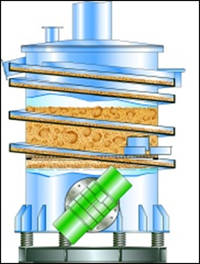

Die Regenerierstufe ROTAREG besteht aus den Aggregaten Fliehkraftreiniger, pneumatischer Förderer und Fließbettsichter.

Im Fliehkraftreiniger wird der zufließende Sandstrom aufwärts gegen die mit Sand gefüllten Taschen des Statorringes geschleudert.

Durch die entstehende Reibung der Sandkörner aneinander, wird ein Teil der Binderhülle abgerieben. Die Umfangsgeschwindigkeit des Rotors ist so zu wählen, dass die Sandkörner hauptsächlich durch Reiben und nur wenig durch Prallen beansprucht werden.

Der pneumatische Förderer transportiert den Sand vom Fliehkraftreiniger aufwärts zum Fließbettsichter.

Im Fließbettsichter werden die abgeriebenen Partikel durch einen aufwärtsströmenden Luftstrom aus dem Sand entfernt.

Durch wechselweises betätigen ist es möglich, den Sand ein- oder mehrfach zu behandeln.

<link file:7167> |  <link file:7168 download> |

[6] Regenerierungsergebnisse

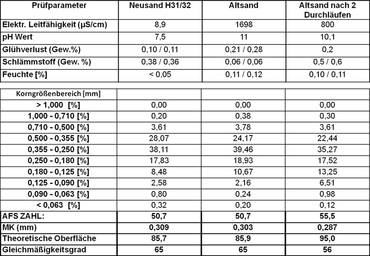

In zahlreichen Durchläufen wurden die optimale Anzahl der Durchläufe sowie Einstellungen des Sichters ermittelt.

Mit diesen Einstellungen konnte eine Regeneratqualität erzielt werden, welche in ihren Eigenschaften, Neusandqualität erreicht.

Der Wirkungsgrad der Klein Regenerierungseinheit pendelte sich nach einigen technischen Modifikationen bei ca. 94% ein.

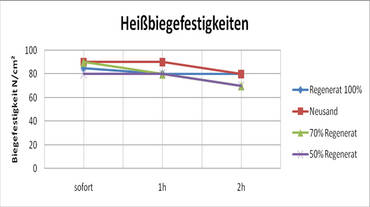

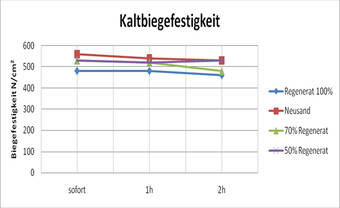

Die in Bild 8 und 9 dargestellten Festigkeitswerte wurden unter Einsatz der gleichen Binderzugabemengen ermittelt.

Es zeigte sich, dass die ermittelten Festigkeitswerte durchaus auf Neusandniveau liegen und auch bei verschiedenen Abmischungen keine gravierenden Abweichungen aufweisen.

<link file:7169> |  <link file:7170> |

Die hier veröffentlichten Ergebnisse bilden vorerst die Grundlage für weitere Untersuchungen zur Fertigung anorganisch gebundender Kerne mit Regenerat.

Abgußergebnisse, Verhalten der Parameter bei kontinuierlichem Betrieb sowie Fragen der Wirtschaftlichkeit, sind zu diesem Zeitpunkt noch nicht vollständig bearbeitet und werden zu einem späteren Zeitpunkt vorgestellt.

Festzuhalten bleibt, dass zum jetzigen Kenntnisstand eine Regenerierung der Cordis Binder möglich und unter Einbeziehung der eingangs erwähnten Aspekte eine große Bedeutung erlangen wird.

Ein besonderer Dank des Autors geht an das während der Entwicklungsarbeit beteiligte Unternehmen der Volkswagen Giesserei Hannover.

Erweiterte Fassung des auf der großen Giessereitechnischen Konferenz (Aachen, April 2008) gehaltenen Vortrags: Erfahrungen bei der Regenerierung anorganischer Binder.

Literaturverzeichnis

- (März 2005). Giesserei 92 , S. 68 - 71.

- (März 2006). Giesserei 93 , S. 44 - 49.

- Hafkesbrink, J. D., & Enders, R. D. (2002). Kostenwirkung unterschiedlicher Definitionen des Abfallbegriffes. Düsseldorf / Bonn.

- Klein- Anlagenbau. (2008). Von <link http: www.klein-anlagenbau.de regen1.htm>www.klein-anlagenbau.de/regen1.htm abgerufen

- Schade, Florian, Volkswagen Nutzfahrzeuge. (Juni 2008). Umweltmanagement.