Schon seit Jahren wird über das Potential von Aluminiumschaum diskutiert und berichtet. Die Kosten und fehlende Simulationsmodelle haben bisher den grossen Durchbruch verhindert. GF Automotive nimmt mit einem weiterentwickelten Verfahren gemeinsam mit seinem kanadischen Partner Cymat Anlauf in Richtung Serieneinsatz.

Aluminiumschaum hat viele gute Eigenschaften: Er ist leicht, absorbiert sehr viel Energie, ist sehr steif und hat eine hervorragende akustische Dämpfung. Allerdings hemmen vor allem zwei Aspekte seinen Erfolg. Zum einen zweifeln potentielle Anwender, vor allem die Automobilindustrie, noch an der Wirtschaftlichkeit. Zum anderen liegen noch keine verlässlichen Werkstoffmodelle vor, um sein Verhalten durch Simulation hinreichend genau vorherzusagen.

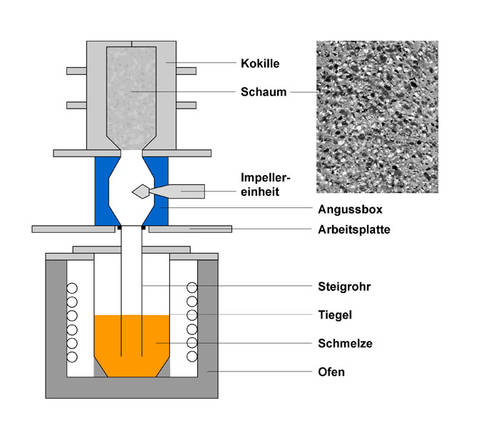

Neben pulver-metallurgischen Herstellungsprozessen von Aluminiumschäumen ist ein zweiter vielversprechender Weg der schmelz-metallurgische Prozess. GF Automotive hat zusammen mit dem kanadischen Unternehmen Cymat ein Verfahren weiterentwickelt, das vor allem bei der Wirtschaftlichkeit und Flexibilität in der Formgebung überzeugt. Beim kontinuierlichen Flat Panel Prozess können einfache Geometrien realisiert werden. Während beim Low Pressure Foam Casting (LPFC) komplexe 3D-Aluminiumschaum-Geometrien in einer modifizierten Niederdruck-Kokillengießanlage entstehen.

Damit ein homogener Aluminiumschaum entsteht, werden der Aluminiumlegierung Siliziumkarbid-Partikel zugesetzt. Sie wirken als oberflächenaktive Zugabe und verhindern das Kollabieren der Zellen. Dadurch entsteht eine homogene Struktur mit geschlossenen Poren. Die Schaumdichte ist einstellbar und variiert zwischen 0,3 und 1,0 Gramm pro Kubikzentimeter. Je nach Variation der Verfahrensparameter ist die Aussenhaut beim LPFC-Verfahren zwischen 0,5 und 2,0 Millimeter dick.

Für die Automobilkonstrukteure ist es wichtig, dass sie das Verhalten eines energieabsorbierenden Bauteils durch Simulation mit geeigneten Werkstoffmodellen hinreichend genau vorhersagen können.

Da dynamische Prüfungen im Vergleich zu statischen aber wesentlich aufwendiger sind, wird versucht, eine Korrelation zwischen beiden Beanspruchungsarten zu erhalten. Die statischen Eigenschaften von Aluminiumschaum lassen sich relativ einfach im Druckversuch bestimmen. Für dynamische Versuche eignen sich ein Fallturm oder eine Schlittenanlage. Der Vergleich der statischen mit den dynamischen Ergebnissen zeigt hohe Übereinstimmungen bei Geschwindigkeiten bis 20 Kilometer pro Stunde.

Gängige Maßnahmen zur Reduktion von störenden Schwingungen sind die Modifikation der Massenverteilung eines Bauteils, lokale Verstärkungen und das Einbringen dämpfender Materialien. Auch Aluminiumschaum kann zur Verbesserung des akustischen Verhaltens eingesetzt werden. Dies zeigt eindrücklich ein Vergleich eines Motorträgers, dessen hohles Profil mit und ohne Schaum ausgestattet wurde.

|

|

<link file:7054>

<link file:7054> <link file:7055>

<link file:7055>