Unterstützt wurde der Wettbewerb auch vom Bundesverband der Deutschen Gießerei-Industrie e.V. (Bundesverband der Deutschen Gießerei-Industrie e.V. - BDG), der Gesamtverband der Aluminiumindustrie e.V. (GDA) und die European Magnesium Research Association e.V. (Europäische Forschungsgemeinschaft Magnesium e.V. - EFM). Dieser Wettbewerb sollte der Öffentlichkeit und insbesondere den Kunden die Anwendungsvielfalt, die Innovationskraft, das hohe Qualitätsniveau und die Leistungsfähigkeit des Druckgussverfahrens in den Werkstoffen Aluminium, Magnesium und Zink demonstrieren.

Die Wettbewerbsbeiträge wurden in den Materialien einzeln bewertet und hinsichtlich Innovation, Qualität, Wirtschaftlichkeit, ressourcenschonendem Design und Schwierigkeitsgrad bewertet. Anschließend werden die drei besten Teile für jeden Stoff prämiert.

Rund 30 Druckgussteile wurden bis Ende September 2021 eingereicht und Mitte Januar 2022 wurden die Gewinner in einer unterhaltsamen und interessanten Online-Präsentation von Martin Vogt (BDG) und Chris Boss (EUROGUSS) geehrt.

Prämiert wurden die innovativsten und technisch herausragendsten Druckgussprodukte aus den Werkstoffen Aluminium, Magnesium und Zink.

Jetzt wurden die Gewinner bekannt gegeben:

Sehen Sie hier das Exponat und die Preisträger in den einzelnen Kategorien:

Sieger Kategorie Zinkdruckguss

1. Preis: Baugruppe bestehend aus drei Druckgussteilen / Gehäuse-Deckel-Front, Dipl.-Ing. Siegfried Müller GmbH & Co. KG

2. Preis: Schaltknauf, Automobilinnenraum, HDO Druckguss- u. Oberflächentechnik GmbH*

3. Preis: Aufspannplatte, Teilemacherei GmbH*

Gewinner Kategorie Magnesium-Druckguss

1. Preis: Cross Car Beam HUD / Instrument Cross Beam / Legal Support, GF Casting Solutions Schaffhausen

2. Preis: Tischplatte TKS 80, TORUN Bark Magnesium GmbH*

3. Preis: Kegelhalter EE0043-30-2020, Dynacast Deutschland GmbH*

Sieger Kategorie Aluminium-Druckguss

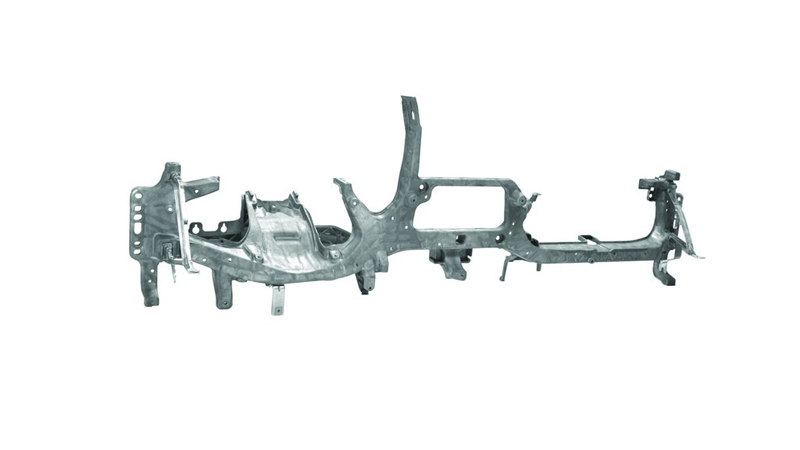

1. Preis: Einteilige Oberschale eines Hinterachsträgers aus Aluminium-Druckguss, Albert Handtmann Metallgusswerk GmbH & Co. KG

2. Preis: Systemträger, Alupress AG Brixen*

2. Preis: SP52 Gehäuseunterteil, BMW AG Werk Landshut*

3. Preis: Gehäuse 3498 & 3D-gedrucktes Muster, Matthies Druckguss GmbH & Co. KG*

*Hier geht es zu den Preisträgern des 1. Platzes ihrer Kategorie und Ihren Exponaten

Die Fotos plus Beschreibung der Gussteile der anderen Preisträger folgen in Teil II hier auf Foundry-Planet in den nächsten Tagen

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/7/c/csm_bdg_slider_090420_a89f3ee674.png)