Bereits seit mehreren Jahrzehnten besteht eine Nachfrage der Gießereien nach flexiblen und erschwinglichen Lösungen zur Automatisierung der Entgrataufgaben in der Putzerei. Mit den Entgratzellen auf Basis von Hexapod-Robotern des Spezialmaschinenbauers L.Janke GmbH ist nun ein innovatives und flexibles Konzept verfügbar, welches für die Automatisierung in der Gussnachbehandlung völlig neue Anwendungsbereiche erschließt: Kleine und mittlere Seriengrößen, Gussteile mit Bauteillängen von mehreren Metern sowie Werkstoffe von Eisenguss bis Aluminium.

Die Putzerei heute

Die manuelle Rohgussbehandlung ist nach wie vor der personalaufwändigste Bereich der Gießerei. Durchschnittlich 35% - 50% der Gussteilherstellungskosten entfallen allein auf das manuelle Entgraten [ ], [2]. Obwohl durchaus erfolgreiche Ansätze zur Herstellung von gratfreien Werkstücken existieren, stellt sich dies in der Praxis oftmals als nicht oder nur mit hohem Aufwand realisierbar heraus. Um unter den verschärften Wettbewerbsbedingungen der Gießereien im internationalen Wettbewerb konkurrenzfähig zu bleiben, ist es erforderlich, die Putzerei zunehmend in den maschinellen Herstellprozess der Gussteile zu integrieren.

|

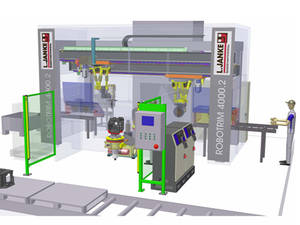

Entgratzelle für Motorblöcke mit 2 Hexapod-Robotern |

Durch Steigerung des Automatisierungsgrades in der Putzerei, welche oft einen Engpass darstellt, sind folgende Einsparpotenziale erschließbar:

Erhöhung des Materialflusses und damit Verbesserung der Liefertreue, Personalreduzierung, insbesondere bei Mehrschichtbetrieb sowie Gewährleistung einer gleich bleibend hohen Putzqualität.

Die automatische Nachbehandlung von Großserien für Eisen- und Aluminium-Komponenten ist heute schon unverzichtbar [ ]. Während diese Technologie in vielen größeren Gießereien bereits eingeführt ist, besteht in den kleineren bis mittelgroßen Gießereien noch ein erheblicher Nachholbedarf. Aus Gründen des Kostendrucks im internationalen Wettbewerb ist eine rationelle, automatisierte Gussnachbehandlung aber auch für kleine und mittlere Serien in naher Zukunft unverzichtbar. Gerade dieses Produktspektrum ist in vielen mittelständischen Gießereien anzutreffen.

Konventionelle LösungenIn der industriellen Anwendung sind folgende automatisierte Entgratverfahren verbreitet, meist orientiert auf die Serienfertigung, die dort mit unterschiedlichem Erfolg eingesetzt werden: Automatisiertes Schleifen auf Spezialmaschinen, insbesondere für rotations-symmetrische Teile wie Bremsscheiben, Bremstrommeln und Steuerräder, Stanzentgraten, d.h. Trennen mit Messern, die auf einem Werkzeug angeordnet sind und mit einer hydraulischen Presse betätigt werden. Entgraten durch Schleifen oder Fräsen mit Robotertechnik.

Die Spezialmaschinen für das Schleifen sind in der Regel auf kleinere Gussteile einfacher Gestalt begrenzt, bei welchen sich die herstellungsbedingten Gusstoleranzen in Grenzen halten. Hierbei ist die Entgrataufgabe so reduziert, dass sie sich mit einem einzelnen Werkzeug – in der Regel einer Schleifscheibe – und in einer Aufspannung bewältigen lässt. Große Werkstücke erfordern zumeist eine Kompensation der Toleranzen, komplexe Arbeitsaufgaben ein Umspannen und einen Werkzeugwechsel – Funktionen, die heutige Standard-Schleifautomaten üblicherweise nicht vorsehen.

Das Stanzentgraten kommt den Anforderungen an kurze Taktzeiten und damit einer hoher Effektivität beim Entgraten entgegen, für mittlere bis große Serien hat sich daher die Stanzentgratung von Eisen- und Aluminium-Gussteilen in den vergangenen Jahrzehnten bestens bewährt. Zur Stanzentgratung werden überwiegend hydraulische Pressen in Verbindung mit modellspezifischen Entgratwerkzeugen eingesetzt. Durch Kombination mit Industrierobotern und Fördersystemen zu "Bearbeitungsinseln" oder „Bearbeitungslinien“ ist hier bereits ein hoher Automatisierungsgrad erreicht, der eine Entgratung mit kurzen Taktzeiten und geringem Personaleinsatz erlaubt.

Seit dem zunehmenden Einsatz von Industrierobotern in der Gießerei ab Ende der 80er Jahre rückten diese auch zunehmend in den Fokus für Entgrataufgaben. Entgratzellen auf Basis von Vertikal-Knickarmrobotern, den Arbeitspferden der Robotik, sind häufiger in Aluminium-Gießereien anzutreffen. Auch wenn diese sich aufgrund Ihrer Flexibilität, einfachen Programmierbarkeit und geringeren Investitionskosten scheinbar anbieten für Entgrataufgaben, bringen sie doch einige, spezifische Nachteile mit sich: Aufgrund Ihrer hintereinander geschalteten Drehachsen („serielle Kinematik“) addieren sich die Nachgiebigkeiten der einzelnen Gelenke vom Roboterfuß bis zum Handflansch, was sich negativ auf die Steifigkeit im Bearbeitungsprozeß und die Genauigkeit des Ergebnisses auswirkt. Schon die Wiederholgenauigkeit des Roboters selbst liegt im Bereich mehrerer 1/10 mm - wirken dann noch Bearbeitungskräfte auf den Roboter, ist die Entgratgenauigkeit schnell jenseits der zulässigen Restgrate. Bei der Bearbeitung von Eisengussteilen sind die Prozeßkräfte noch größer, was die Resultate weiter verschlechtert und auch die Neigung zum Aufschwingen in der Bearbeitung zunimmt. Daher sind die klassischen „6-Achser“ fast ausschließlich im Aluminium-Bereich anzutreffen – mit gemischten Erfahrungen der Anwender.

|

|

Der Hexapod als Lösung

Einem grundlegend anderen Ansatz folgen die Lösungen, die auf so genannten Hexapod -Robotern aufbauen. Ein Hexapod (griechisch: „Sechsfüßer“) ist eine spezielle Form einer Maschine (hier: …eines Roboters), der über sechs Beine veränderlicher Länge verfügt. Diese Konstruktion ermöglicht wie bei klassischen Knickarmrobotern eine Bewegung in allen sechs Freiheitsgraden (drei translatorische sowie drei rotatorische). Die auf den Roboter wirkenden Kräfte bei der Bearbeitung verteilen sich auf die einzelnen Achsen. Durch die parallele Anordnung der Antriebe besitzen Hexapoden verglichen mit seriellen Robotern eine wesentlich höhere Steifigkeit, da die Nachgiebigkeiten der Achsen sich nicht seriell addieren.

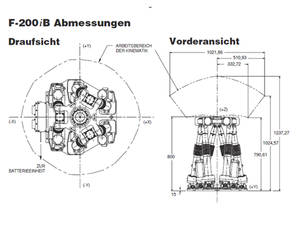

Die erhöhte Steifigkeit führt letztlich auch zu einer erhöhten Positioniergenauigkeit und einer guten Prozeßtauglichkeit für Bearbeitungsaufgaben wie das Entgraten. Durch ein besseres Verhältnis von Nutzlast zu Eigengewicht und damit geringen bewegten Massen weisen sie auch eine sehr gute Dynamik auf, was sich in hohen Beschleunigungen widerspiegelt. Als Beispiel für einen der wenigen Hexapod-Roboter, die heute in Serie gebaut werden, ist der Fanuc F-200i anzusehen [Bild 3]. Dieser hat ein Verhältnis Nutzlast (100 kg) zu Eigengewicht (200 kg) von 1:2 sowie eine Positioniergenauigkeit von ≤ 0.1 mm, was bereits veranschaulicht, dass sich diese Geräte deutlich von Die ersten Maschinen, die mit Hilfe von Gelenkstäben betrieben wurden, waren Bewegungssimulatoren. So wurde bereits 1949 von Gough ein Reifenprüfstand bekannt, mit dem verschiedene, realitätsgerechte Belastungen für Fahrzeugreifen erzeugt werden konnten. In der Folge beschrieb D. Stewart 1965 eine Parallelkinematik, deren Plattform sechs Freiheitsgrade besitzt und die unter der Bezeichnung Stewart-Plattform in die Literatur Eingang gefunden hat. Das Einsatzgebiet der Stewart-Plattform sollten Flug- und Fahrsimulatoren sein.

|

Diese wurden seit den 70er Jahren vor allem in der Luft- und Raumfahrttechnik genutzt. Neben Simulatoren sind Maschinen mit Gelenkstabantrieben auch als Messmaschinen, vor allem aber auch als Handhabungseinrichtungen und Manipulatoren bekannt geworden. Aus der Robotik kommen daher auch eine Reihe der inzwischen gebräuchlichen Fachbegriffe, wovon die heute gängigste Bezeichnung der Hexapod-Maschinen abgeleitet wurde: Parallelkinematik- oder PKM-Maschinen beziehungsweise "Parallel Kinematic Bereits mit der Veröffentlichung von Stewart diskutierte man auch schon über die Möglichkeit der Bearbeitung mit Hexapoden. Seither gab es zahlreiche Projekte in der Grundlagenforschung, aber zunächst wenig industrielle Anwendungen. Diese Anwendungsmöglichkeiten wurden erst Mitte der 80er Jahre wieder aufgegriffen, weil erst zu dieser Zeit die erforderliche hohe Rechnerleistung für die komplexen Mehrachsensteuerungen verfügbar war [ ]. Insbesondere der Entwurf einer Steuerung, welche die translatorischen Bewegungen der sechs Linearachsen in ein kartesisches X/Y/Z-Koordinatensystem transformieren muss, galt lange Zeit als sehr komplex.Erst seit Anfang der 90er Jahre wurden außer den bekannten Flugsimulatoren auch Werkzeugmaschinen und Roboter auf der Basis von Hexapoden entwickelt. Abgesehen von erstgenannten ist es jedoch bisher noch in keinem Bereich zu einem dominierenden Einsatz der Hexapoden gekommen, zum Teil auch durch Verkennung der enormen Möglichkeiten dieser Geräte. Zwar sind die genannten Vorteile hinsichtlich Steifigkeit und Präzision auch mit einigen Besonderheiten des Hexapoden verbunden: So ist die Plattform, auf der später Werkzeug oder Werkstück montiert werden, nur begrenzt schwenkbar um die Raumachsen, selten mehr als ± 40 grad aus der Null-Lage. Ein Schwenk des Roboters „um die Ecke“ ist also nicht möglich. Auch der maximale Arbeitsbereich wie z. Bsp. beim Fanuc F200i mit einem Durchmesser von rund 1 m muss im Gesamtkonzept berücksichtigt werden [Bild 2].

|

| Hexabot-Roboter F200iB |

Es bedarf also einer großen Erfahrung bei der Konzeptionierung und Gestaltung solcher Entgratzellen. Kombiniert der Konstrukteur den Hexapod mit Komponenten wie Drehtischen, Positionierern und Linearachsen, so sind die genannten Einschränkungen leicht zu kompensieren. Dann erhält der Gießereikunde in der Putzerei eine leistungsfähige Maschine, welche die Steifigkeit einer Werkzeugmaschine mit der Flexibilität, leichten Bedienbarkeit und den geringen Kosten eines Roboters vereint. In der Lücke, die bezüglich Toleranzen und Kosten zwischen herkömmlichen Industrierobotern und Werkzeugmaschinen besteht, können die Hexapoden gewinnbringend eingesetzt werden [8].

Hexapod-Zellen in der Gießerei

Gerade die Lücke der Klein- und Mittelserien zwischen händischem Putzen und Großserien-Entgratung muss durch eine flexible Entgrattechnik geschlossen werden. Bereits seit mehr als 30 Jahren liefert die in Ratingen bei Düsseldorf ansässige L.Janke Spezialmaschinenbau Lösungen für die Entgratung von Gussteilen aus Aluminium- und Eisenguss. So haben sich die Entgratpressen des Herstellers bestens bewährt für mittlere bis große Serien. Um auch für das Segment der kleineren Losgrößen sowie großen Bauteile eine Lösung zu finden, haben sich die Ingenieure von Janke bereits seit Anfang des Jahrzehnts mit Hexapoden für Entgrataufgaben beschäftigt, angeregt durch erfolgreiche Vorprojekte des Herstellers FANUC in den USA für die Vorbearbeitung von Motorenblöcken und Zylinderköpfen. Diese Zellen sind bereits seit einiger Zeit in namhaften Gießereien im Einsatz und haben sich in der Praxis bewährt. Bereits an die 50 solcher Geräte sind bereits für materialabtragende Aufgaben wie Bearbeiten, Entgraten und Bohren installiert worden [ ].

Im Jahr 2005 ist dann bei Janke in Ratingen eine erste Hexapod-Testzelle entwickelt worden, auf der mit bis zu zwei parallel angeordneten Hexapoden bereits zahlreiche Entwicklungen für Entgrataufgaben durchgeführt worden sind – für Werkstücke von 5 bis 200 kg Gewicht sowie von 50 bis 2.500 mm Bauteillänge. Auf Basis der jeweiligen Vorversuche werden individuelle Entgratzellen konfiguriert, wobei neben den eins bis sechs Hexapoden je Zelle auf ein ganzes Baukastensystem von Zusatzmodulen zurückgegriffen wird, wie Tabelle 1 zeigt.

Durch die individuelle Konfiguration der Zelle kann diese für die maßgebliche Bearbeitungsaufgabe, Werkstück-Geometrie und Taktzeit optimiert werden, so dass auch Aufgaben und Geometrien möglich sind, an denen Standardzellen scheitern. So war es z. Bsp. ohne weiteres möglich, eine Entgratzelle für einen deutschen Automobilhersteller so zu planen, in welcher auch mehr als 2 m lange LKW-Hinterachsen durch Hinzufügen einer Linearachse am Roboter bearbeitet werden können (Bild 6).

|

Besondere Beachtung sollte auch der Kompensation von Gusstoleranzen geschenkt werden. Da diese herstellungsbedingt bei allen Gussteilen mehr oder weniger ausgeprägt vorhanden sind, muss insbesondere bei großen Werkstück-Abmessungen eine automatische Vermessung des Bauteils und Nachführung der Bearbeitungswerkzeuge in die Zelle integriert sein. Auch hier kann ein Hexapod-basierendes Roboterkonzept seine Stärken voll ausspielen.

Eine Ausstattung mit Fördersystemen oder Drehtischen erlaubt die Auslegung entsprechend der Taktzeit- und Budgetvorgaben der Gießereikunden. Eine einfache Entgratzelle mit direkter, manueller Beladung braucht den Kostenvergleich mit konventionellen Standard-Entgratzellen nicht zu scheuen, aber im Vergleich zu diesen mit deutlich erhöhter Flexibilität.

Hinsichtlich der Werkzeug-Antriebe sind sowohl Schleifantriebe für Diamant-Scheiben mit hohen Standzeiten als auch nieder- und hochfrequente Motorspindeln für Fräswerkzeuge verfügbar. Eine Besonderheit ist hierbei, dass sowohl der gesamte Antrieb als auch der Werkzeugeinsatz vollautomatisch innerhalb der Zelle gewechselt werden kann – ein weiterer Vorteil des roboterbasierten Konzeptes [Bild 5]. So sind Drehzahlbereiche von 100 bis 30.000 1/min und damit ein großes Spektrum von Arbeitsaufgaben realisierbar, wie Schleifen, Fräsen oder Bohren. Ist der Hexapod werkstückführend, kann dieser das Werkstück vor der Bearbeitung einer Messstation zuführen und die Bauteiloberfläche im Bereich des Grates erfassen. Ist der Roboter im anderen Fall werkzeugführend, kann ein entsprechender Sensor parallel zum Werkzeug am Roboter montiert sein, und das Werkstück abtasten – falls notwendig auch parallel zur Bearbeitung. Zur Vermessung stehen unterschiedliche mechanische, induktive und optische Messtaster zur Auswahl, wobei optischen und induktiven Sensoren aufgrund ihres zeitlichen Vorteils derzeit der Vorzug gegeben wird. Ein großes Potential steckt in der Erfassung der Bearbeitungs- und Zustellkräfte während des Entgratvorgangs. Ohne diese müssen sich die Vorschubgeschwindigkeiten am maximal möglichen Gussgrat orientieren, um im ungünstigsten Fall eine Werkzeugzerstörung zu vermeiden. Erfolgt jedoch eine sehr zeitnahe Erfassung und Rückführung der Kräfte in das Bearbeitungsprogramm, können die Vorschubgeschwindigkeiten adaptiv geregelt werden, d.h. der Vorschub und damit die Taktzeit orientieren sich permanent an der Gratausbildung. Dies kann im Extremfall bis zur Halbierung von Taktzeiten führen, wenn die Grate starken Schwankungen unterworfen sind.

Um die erforderliche Reaktionszeit der so genannten „force control“ im Bereich von wenigen Millisekunden zu garantieren, ist eine Erfassung der Kräfte zwischen Roboter und Werkzeug durch spezielle Hardware sowie eine direkte Rückführung in die Regelkreise des Roboters notwendig. Diese Zusatzausstattung ist bereits verfügbar und wird derzeit in der Entgratanwendung erprobt.

|

Fazit

Mit den Hexapod-basierten Janke-Entgratzellen ist eine flexible und kompakte Entgratlösung auch für kleine bis mittlere Seriengrößen verfügbar, die bei vertretbarem Investitionsaufwand eine Vollautomatisierung in der Putzerei ermöglicht. Bei der individuellen Konfiguration durch den rheinischen Spezialmaschinenbauer Janke kann für nahezu jede Entgrataufgabe in der Gießerei eine maßgeschneiderte Lösung entworfen werden, die den Anforderungen des Gießereikunden hinsichtlich Aufgabe.

Durchsatz und Investitionsvolumen gerecht wird. Laufende Projekte mit namhaften Gießereien (Daimler, MT Sachs, u.a.) bestätigen das innovative Hexapod-Konzept. Auf der EMO Hannover (Halle 25, Stand C18) präsentierte Janke eine vollautomatische Hexapod-Engratzelle für LKW-Achsbrücken der Daimler AG (Bild 6). In dieser Zelle wird mit einem an einer Linearachse hängenden Hexapod-Roboter die vollständige Vorbearbeitung eines mehr als 2 m langen Gussteils demonstriert, inklusive automatischer Werkstückzuführung und Vermessung. In aktuellen Entwicklungsvorhaben ist bereits eine Erweiterung des Einsatzbereichs für andere Gießereiaufgaben erreicht worden, so beispielsweise für das Hexapod-geführte Meißeln, wie es u.a. zur Entfernung von Kernspiegeln notwendig ist.

|

|

Entgratzelle für LKW-Hinterachsgehäuse mit Hexapod an Linearachse | Automatisches Werkzeugwechselsystem |

| Baugruppe | Element | Ausführung |

| Hexapod | Montageart | -Bodenmontage -Überkopfmontage -Linearachse |

| Hexapod | Bearbeitungsprinzip | - Werkzeugführend - Einzelpaletten - Systempaletten |

- Rollenförderer - Schleifantrieb - Motorspindel | ||

| Werkzeugantrieb | - Meißel -Manuell | |

| Werkzeugwechsel | Automatisch mit HSK-Werkzeugaufnahme, z. Bsp. HSK 63 A - (ohne Vermessung) - Tastfühler (berührend) - Optische Vermessung (berührungslos) | |

| Werkstück-Vermessung |

Kontakt zu <link _top external-link-new-window>L. JANKE GMBH & CO. KG in unserem Lieferanten Profil