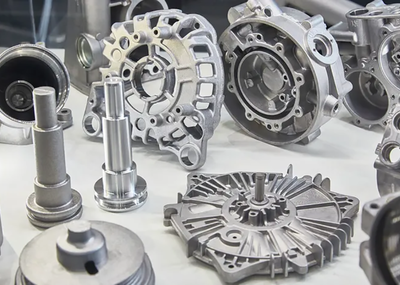

Produkte, die mithilfe des Zinkdruckgussverfahrens hergestellt werden, sind sowohl in Fahrzeugen als auch in Spielzeug oder Medizintechnikprodukten zu finden und können unterschiedlichste Formen annehmen. Dabei ist das Verfahren nicht nur besonders vielseitig, sondern es sind auch keine Materialverluste zu befürchten, da die Zinkreste ohne Qualitätsverluste wieder eingeschmolzen und weiterverarbeitet werden können, was der Umwelt zugutekommt. Probleme bereitet jedoch die Entsorgung: Die oftmals sperrigen Produktionsreste benötigen viel Platz und müssen in kurzen Zeitintervallen meist manuell abtransportiert werden, wodurch die Produktionsprozesse behindert werden. Die scharfkantigen Oberflächen erhöhen außerdem die Verletzungsgefahr für das zuständige Personal. Abhilfe bietet der Einwellen-Zerkleinerer M600 der ERDWICH Zerkleinerungs-Systeme GmbH, der direkt an der Druckgussmaschine installiert werden kann. Er minimiert den Platz-, Logistik- sowie Zeitaufwand und macht ein manuelles Handling obsolet. Für Bauteile unterschiedlicher Größen bietet ERDWICH außerdem den Ripper RM1350 sowie die Zweiwellen-Zerkleinerer M465 und M(H)480 mit elektro-mechanischen sowie hydraulischen Antrieben an. Ein Modell (im Kleinstformat) des RM1350 wird auf der EUROGUSS 2022 in Nürnberg präsentiert.

Das Zinkdruckgussverfahren hat sich längst in der Massenfertigung etabliert: Abhängig von der Größe des herzustellenden Produkts lassen sich mit nur einer Druckgussform Teile im drei- bis vierstelligen Bereich fertigen – pro Stunde. Insbesondere bei der Herstellung von Teilen für die Automobilbranche oder im Maschinenbau können Angussspinnen, Stanzgrate oder fehlerhafte Werkstücke innerhalb kürzester Zeit für volle Ausschusscontainer sorgen. Werden diese nicht schnell genug durch leere Behälter ersetzt, hat dies eine erhebliche Behinderung der Betriebsabläufe zur Folge – im worst case muss die Produktionsgeschwindigkeit gedrosselt werden. „In vielen Unternehmen erfolgt der Abtransport zur Wiedereinschmelzung häufig noch manuell“, erklärt Harald Erdwich, Geschäftsführer der ERDWICH Zerkleinerungs-Systeme GmbH. „Das Personal ist dann nicht nur Lärm und Hitze ausgesetzt, sondern durch die teilweise sehr scharfkantigen Druckgussteile besteht auch erhöhte Unfall- und Verletzungsgefahr.“

Effiziente Vor-Ort-Zerkleinerung von Produktionsresten unterschiedlicher Größen

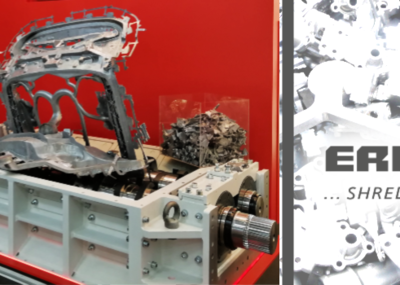

Wie lassen sich diese Schwierigkeiten bereits bei der Herstellung der Druckgussteile vermeiden? ERDWICH hat dafür Zerkleinerer für unterschiedliche Größen entwickelt, die sich direkt an der Druckgussanlage installieren lassen. Dadurch werden die Ausschussteile auf ein handlicheres Format zerkleinert, noch bevor sie in den dafür vorgesehenen Behältern gelagert werden. Für diesen Einsatzweck ist unter anderem der Einwellen- -Zerkleinerer M600, den es in unterschiedlichen Schneidwerkslängen gibt, geeignet. Dieser wurde für die Zerkleinerung kleiner Druckgussteile bis 2 kg konzipiert und kann das Volumen der Teile um bis zu 60 Prozent deutlich reduzieren. „Bei unseren Anlagen achten wir stets darauf, dass sie zu den spezifischen Anforderungen unserer Kunden passen“, berichtet Erdwich. „Deshalb bieten wir den M600 wie auch die meisten unserer Zerkleinerer mit unterschiedlichen Schneidwerksgrößen und Antriebsleistungen an.“

Einen weiteren Vorteil stellen die kompakten Maschinenabmessungen dar, denn je nach Ausführung beansprucht die Anlage eine Standfläche von lediglich 1,5m2. Dadurch ist der Betrieb auch bei beengten Platzverhältnissen möglich. Daneben legt das Unternehmen auf eine möglichst lange Standzeit und Wartungsfreundlichkeit großen Wert: Die komplett durchgehärteten, mehrfach nachschleifbaren Messer sorgen für einen möglichst langen, unterbrechungsfreien Betrieb des Shredders.

Vollautomatisierte Lösungen für die Integration in Fertigungslinien

„Neben dem M600 bieten wir auch Anlagen an, die sich für die Zerkleinerung größerer Ausschussteile eignen“, erläutert Erdwich. „Dazu zählen die Zweiwellen-Zerkleinerer M465 und M(H)480 sowie der Ripper RM1350, mit denen sich Teile mit bis zu 10 kg beziehungsweise sogar komplette Karosseriestrukturkomponenten effizient zerkleinern und aufschließen lassen. Jeder Zerkleinerer erfüllt dabei unsere hohen Sicherheitsstandards und ist für lange Betriebszeiten ausgelegt.“ Alle Anlagen können direkt an die Gießstelle oder Druckgussmaschine angeschlossen und als vollautomatisierte Lösungen auch nachträglich in bestehende Produktionslinien integriert werden. Um eine optimale Integration der Shredder in die Linie zu gewährleisten, bietet ERDWICH Vor-Ort-Termine beim Kunden an. Dort verschaffen sich die Experten des Unternehmens einen Überblick über die Gegebenheiten und erarbeiten im Anschluss eine konstruktive Lösung, die den vorhandenen Platz optimal ausnutzt und die notwendige Anlagengröße bereitstellt.

Nach der Zerkleinerung durch die ERDWICH-Shredder lassen sich die handlichen Metallteile über Förderbänder in Behältern sammeln oder direkt wieder zu den Ofenanlagen transportieren. So wird eine möglichst schnelle Rückführung des zerkleinerten Materials in den Produktionsablauf sichergestellt. Das Volumen der Gussteile wird dabei um 50 bis 60 Prozent reduziert. Somit wird der gesamte Intralogistikprozess optimiert und dadurch entfällt ein platzaufwändiges sowie kostenintensives Zwischenlagern des Ausschussmaterials und infolgedessen auch das unfallträchtige manuelle Handling. Durch die Zerkleinerung kann zudem der Energieverbrauch der Schmelzöfen gesenkt werden, da sich die Kleinteile leichter und vor allem effizienter einschmelzen lassen. Auf diese Weise wird die ressourcensparende Wiederaufbereitung der Ausschussteile zu einem essentiellen Produktionsschritt in einem energieeffizienten und kostensparenden Fertigungskreislauf.

Auf der EUROGUSS 2022 in Nürnberg informiert ERDWICH über die komplette Bandbreite seines Shredder-Portfolios für Gussteile. Ein Modell (im Kleinstformat) des RM1350 wird zudem direkt am Stand 9-257 in Halle 9 zu besichtigen sein. Dort stehen Geschäftsführer Harald Erdwich sowie seine Kollegen für erste Gespräche und konkrete Anfragen zur Verfügung.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/user_upload/M600_1.jpg)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/9/7/csm_Blank_965_x_350__9__f574db91aa.png)