|

Anhand der Siemens-CAD-Bauteildaten |

Mit innovativen Gasturbinen erobert Siemens den Weltmarkt. Um die Qualitätsstandards zu sichern, fertigt der Hersteller in seinem Berliner Werk wichtige und hochwertige Komponenten selbst. Um die steigende Nachfrage aus aller Welt erfüllen zu können und gleichzeitig die Mitarbeiter zu entlasten , investiert Siemens in leistungsstarke Produktionsmittel. Seit einigen Wochen sorgt beispielsweise ein CLOOS-Schweißroboter für deutlich kürzere Fertigungszeiten an den tonnenschweren Bauteilen und – getreu der Siemens Philosophie – für humanere Arbeitsbedingungen.

Der weltweite Energiehunger nimmt weiter zu. Besonders die umweltfreundlichen Energieerzeugungsverfahren werden stark nachgefragt. Bei den Großkraftwerken gilt die Stromerzeugung mittels Gasturbine, wie sie Siemens im Werk Berlin für den Weltmarkt fertigt, als zukunftsweisend,. Besonders die Länder mit Erdgasvorkommen würden, anstatt Gas zu exportieren, zunehmend Gas verstromen und die Elektrizität ins Ausland verkaufen. Damit lasse sich unter dem Strich mehr Geld verdienen und die Infrastruktur der Lieferländer nachhaltig entwickeln.

Die derzeit leistungsstärkste Siemens-Gasturbine liefert stolze 340 Megawatt und ist die größte und leistungsstärkste Gasturbine der Welt. „Damit lässt sich die Bevölkerung einer Stadt wie Hamburg mit Strom versorgen“, erklärt Jörg Völker, Leiter des Bereichs Market Communication & Information. Siemens sei auf diesem Gebiet der Stromerzeugung führend. Entsprechend groß ist die Nachfrage. „Mit Blick auf unser Gesamtportfolio sind wir für gut drei Jahre ausgebucht“, freut sich Völker. Das Werk in der Hauptstadt kann auf eine über 100-jährige Technologie-Tradition zurückblicken. Damals baute AEG dort Dampfturbinen, seit den 1970er Jahren fertigt Siemens mit rund 2000 Mitarbeitern Gasturbinen für den internationalen Markt.

<link file:7240 download> |

<link file:7241 download> |

Auf einer fast 10 m hohen C-Säule | Das Austrittsbauteil aus hochwertigem |

<link file:7242 download> |

<link file:7243 download> |

Mit seinen 6 Achsen erreicht der Roboter | Siemens-Fertigungsfachmann Jerry Klopf (r.) |

Standort in Deutschland wettbewerbsfähig halten

Trotz der übervollen Auftragsbücher geht der Hersteller den Weg, Baugruppen nur selektiv zuzukaufen bzw. besonders anspruchsvolle Komponenten selbst zu fertigen. Um dennoch mehr Gasturbinen bauen zu können, optimiert Siemens seine Fertigung stetig und investierte beispielsweise vor kurzem in eine moderne Roboterschweißanlage. „Mit den Kernkompetenzen Schweißtechnik plus Robotik hat sich CLOOS sehr gut positioniert und als zuverlässiger Systempartner erwiesen“, resümiert Jerry Klopf, Leiter der Gehäusefertigung im Berliner Siemens-Werk. Im konkreten Fall galt es, das 30 Tonnen schwere Endstück der Gasturbine – im Fachjargon „Auskleidung des Turbinenlagergehäuses“ genannt – deutlich schneller zu schweißen.

„Die etwa 340 m Kehl- und V-Nähte haben wir früher per Hand verschweißt, was unseren Mitarbeitern körperlich einiges abverlangt hat“, zeigt Jerry Klopf einen weiteren Aspekt auf. Außerdem sollte die Verarbeitungsqualität weiter steigen, um die Nacharbeit an den Schweißnähten zu minimieren. Der Erfolg in Zahlen kann sich sehen lassen: Der CLOOS-Roboter reduziert die Schweißzeit von 114 auf 80 Stunden. Und die Nacharbeit sank deutlich um über 10%. „Nach zehn geschweißten Auskleidungen für die Turbinenlagergehäuse wissen wir, dass wir die richtige Entscheidung für die CLOOS-Technik getroffen haben“, sind sich die Herren Klopf und Völker sicher.

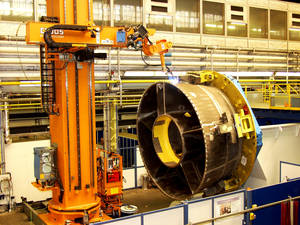

Roboter bewegt sich auf C-Säule

Um die großen Turbinenteile mit bis zu 4 m Durchmesser und 2 m Tiefe optimal schweißen zu können, hat CLOOS den Roboter vom Typ ROMAT® 350 an einem fast 10 m hohen C-Ständer montiert. Im Zusammenspiel von Boden-, Höhen- und Querfahrwerken sowie einem Dreh-Kipptisch erreicht der gelenkige Roboter in dem komplexen 30-Tonnen-Bauteil über 80% der Schweißnähte. Die mechanisch sehr stabilen ROMAT®-Roboter sind in Drehgelenkbauweise ausgeführt und verfügen über 6 Bewegungsachsen. Der Typ 350 hat zudem eine verlängerte 3. Achse mit über 2.200 mm Reichweite für eine optimale Zugänglichkeit dieser großvolumigen Bauteile. Dynamische Servoantriebe ermöglichen eine hohe Tragfähigkeit von 15 kg, und die präzisen Kompaktgetriebe sorgen für eine hohe Wiederholgenauigkeit von unter 0,1 mm. Die Steuerung ROTROL® II steuert die 6 Roboterachsen sowie bis zu 12 weitere externe Achsen, beispielsweise der Positioniereinheit.

„Anhand unserer CAD-Bauteildaten hat CLOOS parallel zur Entwicklung und Fertigung der Roboteranlage in Haiger bereits die Lage und Beschaffenheit der Schweißnähte für die Programmierung der Steuerung simuliert“, so Jerry Klopf. Das verkürzte die Inbetriebnahme deutlich, da lediglich wenige Programm-Änderungen am Originalteil gemacht werden mussten, um z. B. die verschiedenen Vorrichtungen vor Ort zu berücksichtigen. „Roboter und Positionierer sind so gelenkig, dass nur noch etwa 20% der Arbeit von Hand erledigt werden müssen.“ Dazu hat Siemens eine spezielle Arbeitsbühne geordert, die das Anlagenpersonal bis auf luftige 6,5 m Höhe bringen kann.

<link file:7244 download> |

<link file:7245 download> |

Die mikroprozessorgesteuerte 600 | Gesamtansicht der Siemens-Gasturbine SGT5-4000F

|

|

The outlet component made from high |

Um die Siemens-Mitarbeiter umfassend auf die neue Fertigungstechnik vorzubereiten, stellte die CLOOS-Niederlassung Berlin den Gasturbinen-Fachleuten einen Vorführroboter zur Verfügung. „Daran konnten wir den Umgang mit dem Roboter trainieren und die optimalen Parameter finden“, erklärt Dipl.-Ing. Klopf. „Auch das hat zur reibungslosen Inbetriebnahme beigetragen.“ Die Kollegen aus Fleisch und Blut haben den Roboter schnell ins Herz geschlossen und nennen ihn liebevoll „Elke“. Aufgrund der positiven Erfahrungen mit der CLOOS-Technik hat Siemens den Testroboter gekauft und nutzt ihn heute für weitere Schweißversuche und -entwicklungen.Das Resümee der Siemens-Fachleute fällt klar aus:

„Wir zeigen sehr eindrücklich, dass der Standort Deutschland sehr wohl international konkurrenzfähig ist, weil wir auf leistungsstarke Fertigungstechnik, Kernkompetenzen und hochmotivierte Mitarbeiter setzen. Und in Sachen Schweißtechnik leistet CLOOS einen entscheidenden Anteil an diesem Erfolg."

In nur 15 Minuten auf voller Leistung

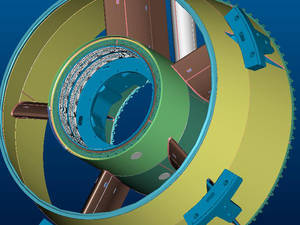

Siemens baut aktuell Gasturbinen in den Leistungsklassen von 68 bis 340 Megawatt. 440 Tonnen wiegt eine 340 MW-Gasturbine, die gut 13 m lang und 5 m hoch ist. Gegenüber Kohle- und Kernkraftwerken haben diese Turbinen den Vorteil des höheren Wirkungsgrades und der guten Regelbarkeit. In nur 15 Minuten lässt sich ein solches Kraftwerk auf volle Leistung anfahren. Dazu treibt zunächst der Generator als Motor die Turbinen-Hauptwelle an. Dadurch erzeugt der mehrstufige Kompressor mit seinen vielen hochpräzisen Schaufeln einen gewissen Luftdruck. Zündet das Gas, läuft die Turbine bis zu ihrer Höchstdrehzahl selbstständig weiter und treibt den Generator an.

Die fast 600° heißen Abgase werden verwendet, um über einen Wärmetauscher Wasserdampf zu erzeugen, der in einer nachgeschalteten Dampfturbine ebenfalls zur Stromerzeugung genutzt wird. Der schon sehr gute Wirkungsgrad der Gasturbine von fast 40% erhöht sich damit auf einen Gesamtwirkungsgrad von 60%.

Außerdem zeigen sich die Siemens-Turbinen relativ unempfindlich in Bezug auf den verwendeten Primärenergieträger: Gas und Öl in verschiedensten Qualitäten lassen sich zur Stromerzeugung nutzen. Möglich wird zukünftig auch der Einsatz von Gas, das aus Kohle gewonnen wird.

MAG-Verfahren für sichere Edelstahlverbindungen

Geschweißt werden die Kehl- und V-Nähte meist 3-lagig im MAG-Verfahren. Um bei diesem Lichtbogenschweißprozess optimale Ergebnisse zu erzielen, wird der abschmelzende Schweißdraht entsprechend der Nahtform und Schweißgeschwindigkeit über das CLOOS-Duo-Drive-System in veränderbarer Geschwindigkeit kontinuierlich nachgeführt. Außerdem werden dem Schutzgas zusätzlich aktive Gasbestandteile beigemischt, um die Schweißverbindung entsprechend den besonderen technologischen Erfordernissen zu beeinflussen. Siemens verwendet eine Gasmischung von 78% Argon, 20% CO2 und 2%He, um die dickwandigen Teile aus Edelstahl sicher zu verbinden. Ein taktiler Sensor findet den Nahtanfang sicher. „Und ein Lichtbogensensor sorgt für die Nahtverfolgung und steuert den Schweißkopf so, dass wir keinen erhöhten Aufwand für die Nahtvorbereitung und Spaltbreiten treiben müssen“, betont Jerry Klopf.

Die hohen Schweißströme liefert die Schweißstromquelle Quinto GLC 603, die mit einem maximalen Strom bis 600 A über genügend Leistungsreserven verfügt. Eine extrem schnelle Regelung und eine Mikroprozessorsteuerung für die Programmierung der Kennlinien sind die Basis, die Anlage optimal auf Werkstoff und Schweißnähte einzustellen. Über ein großes LCD-Display findet der Bediener alle Informationen im Klartext. Das praktische Handrad sorgt für eine einfache und schnelle Eingabemöglichkeit der Parametersätze, von denen sich bis zu 20.000 hinterlegen lassen. „Die einmal programmierte Qualität ist damit jederzeit abrufbar“, so der Fertigungsspezialist Jerry Klopf.

Kontakt zu <link _top external-link-new-window>CARL CLOOS SCHWEISSTECHNIK GMBH in unserem Lieferanten Profi

<//font>