auch verfügbar in <link _top external-link-new-window einen externen link in einem neuen>

Aluminium-Schmelzöfen für die Druckgießerei

Autoren

Dipl.-Ing. Klaus Malpohl, Manager Development, StrikoWestofen GmbH

Dipl.-Ing. Rudolf Hillen, Development Melting Technology, StrikoWestofen GmbH

Kostenfaktoren des Schmelzbetriebs

Die Kostensituation einer Gießerei wird durch den Schmelzbetrieb erheblich beeinflusst. Die hier verarbeiteten NE-Metalle sind teuer, weshalb die Größe des Metallverlustes eine besondere Kostenbelastung darstellt. Beim Aluminium entspricht ein Metallverlust von 1% bei einer jährlichen Schmelzleistung von 5.000 Tonnen einem finanziellen Verlust von mehr als 100.000 EUR. Bei einem Ausbringen von 50 % ist dieser Betrag auf 2.500 Tonnen Gussstücke umzulegen. Bezogen auf ein Kilo Bauteilgewicht kann daher der Metallverlust Kosten von 5 bis 10 Cent verursachen, was eine nicht zu vernachlässigende Größe darstellt.

Auch bezüglich des Energieverbrauchs gibt es erhebliche Unterschiede zwischen den verschiedenen Schmelzverfahren, wobei nicht nur der Wirkungsgrad der Anlagen selbst, sondern darüber hinaus auch alle anderen Faktoren des Gesamtverbrauchs einschließlich aller Hilfsenergien berücksichtig werden müssen. Wartungs- und Verschleißteilkosten sind ebenso in die Kostenüberlegungen mit einzubeziehen wie der Bedienungsaufwand der Anlagen. Erhebliche Vorteile zeigen sich z. B. bei der Beschickung, falls komplette Transportbehälter-Inhalte mittels einer mechanischen Hilfseinrichtung chargiert werden können und das Metall nicht händisch aufgegeben werden muss.

Weiterer wesentlicher Aspekt ist die vom Schmelz- und Warmhaltebetrieb gelieferte Metallqualität, da diese Voraussetzung für ein gutes Gussteil ist. Zur Kontrolle der Metallqualität stehen dem Schmelzbetrieb nur wenige direkte Prüfverfahren zur Verfügung, wodurch die Qualität schwierig zu erfassen und zu dokumentieren ist, zumal keine allgemeingültigen Beurteilungskriterien existieren. Umso wichtiger ist es daher, bewährte Verfahrensabläufe im Gesamtprozess exakt zu reproduzieren, um eine gleichbleibend hohe Qualität der Schmelze zu gewährleisten. Insbesondere betrifft dies die Eingangskontrolle bei der Materialanlieferung, das „schonende“ Aufschmelzen des Rohmaterials, die vorschriftsmäßige Metallbehandlung und nicht zuletzt die Pflege der Schmelz- und Warmhalteeinrichtungen.

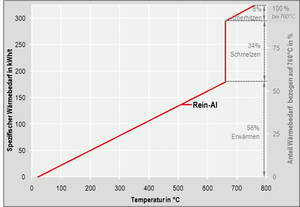

Die Frage, wie ein Schmelz- und Warmhaltebetrieb in einer Aluminium Druckgießerei ausgelegt werden sollte, kann nicht generell beantwortet werden. Grundsätzlich ist eine konsequente Trennung von Schmelzen und Warmhalten zu empfehlen. Dem Schmelzbetrieb obliegt das Verflüssigen des Metalls – typischerweise in Form von Masseln – sowie das Wiedereinschmelzen des anfallenden Kreislaufmaterials wie Eingießsysteme, Überlaufbohnen und Ausschussteile. Ein Vermischen von Neu- und Kreislaufmaterial bewirkt dabei Vorteile in Bezug auf die Keimbildung bei der Erstarrung. Weitere Aufgaben sind die Metallbehandlung und die Bevorratung der gießfertigen Schmelze auf Solltemperatur. Für den Gießereibetrieb gilt nach wie vor als bewährte Regel: „Brennstoffbeheizt schmelzen, mit elektrischer Beheizung warmhalten“. Diese Regel beruht auf den günstigeren Energiekosten von Erdgas und Öl gegenüber Strom und auf dem hohen Wärmebedarf, der zum Aufschmelzen von Aluminium benötigt wird. Bild 1 veranschaulicht den spezifischen Wärmebedarf für das Erwärmen, das Aufschmelzen und das Überhitzen von Reinmetallen. Für unlegiertes Aluminium lässt sich aus Bild 2 ablesen, dass von der gesamten aufzuwendenden Wärmeenergie rund 58% zum Erwärmen auf Schmelztemperatur und 34% für die aufzubringende Schmelzwärme benötigt werden. Der für die anschließende Überhitzung auf Gießtemperatur erforderliche Anteil ist dagegen vergleichsweise gering.

<link file:7504 download den> Bild 1 Spezifischer Wärmeinhalt von NE-Legierungen | <link file:7505 download den> Bild 2 Wärmebedarf zum Erwärmen, Aufschmelzen und Überhitzen von Reinaluminium |

Als Alternative zum Einschmelzen von Masseln kann man – bei hohen Abnahmemengen und geringer Entfernung zu einem Umschmelzwerk - auch eine Belieferung mit Flüssigmetall ins Auge fassen, das in Warmhalteöfen gespeichert wird. In diesem Fall hat der Schmelzbetrieb lediglich die Aufgabe, das anfallende Kreislaufmaterial zu verarbeiten. Es empfiehlt sich, den Kreislauf intern rückzuschmelzen und für eine Vermischung mit dem angelieferten Flüssigmetall zu sorgen. Wie bereits eingangs erwähnt, sprechen hierfür nicht nur Kostenüberlegungen: Praxiserfahrungen belegen die besseren Gießeigenschaften solcher Schmelzen. Das keimarme Flüssigmetall wird mit der eigenkeimhaltigen Schmelze des Rücklaufmateriales vermischt und beeinflusst die Erstarrung selbst im Druckguss positiv. Durch diese Schmelzeführung konnten Ausschussreduzierungen erreicht werden.

Für das Schmelzen von Blockmaterial (Masseln) und Kreislaufmaterial werden in Aluminiumdruckgießereien überwiegend Tiegel- oder Schachtöfen eingesetzt.

Tiegelöfen

Vorzüge von Tiegelöfen sind die einfache Bedienung und Wartung sowie geringe Investitionskosten. Mit einem Konzept auf Basis dieser Öfen kann die Gießerei auch kleine Chargen unterschiedlicher Legierungen erschmelzen. Einschränkungen bezüglich der Legierung sind faktisch nicht gegeben. Die Schmelze lässt sich sofort im Tiegel behandeln und bei Bedarf kann die Legierung schnell und einfach gewechselt werden.

Die in Aluminiumdruckgießereien als Schmelzaggregat verwendeten feststehenden Tiegelöfen weisen üblicherweise Fassungsvermögen bis zu 1.000 kg auf, kippbare Öfen auch bis 1.500 kg. Die Schmelzleistungen betragen bis ca. 250 kg Al/h bei elektrischer Beheizung und bis ca. 400 kg Al/h bei brennstoffbeheizter Ausführung.

<link file:7506 download> Bild 3 Schematischer Aufbau eines gasbeheizten Tiegelofens | <link file:7507 download> Bild 4 Elektrisch widerstandsbeheizter Kipptiegelofen, StrikoWestofen GmbH |

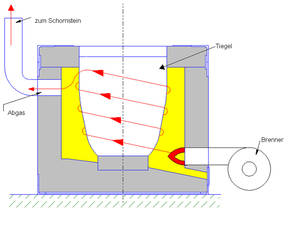

Bild 3 veranschaulicht das Prinzip eines gasbeheizten Tiegelofens. Dank des seitlichen Rauchgasabzugs zum Kamin treten am Arbeitsplatz nur minimalste Schadstoffbelastungen auf. Zur Energieeinsparung beim Warmhalten bzw. zur Minimierung von Wärmeabstrahlungsverlusten über die Badoberfläche ist der Tiegel mit einem Schwenkdeckel ausgerüstet. Nur noch vereinzelt sind heute Tiegelöfen mit Abgasabzug über den Tiegelrand im Einsatz, bei denen die Abgase durch eine Haube über dem Tiegel abgezogen werden. Da hierbei die Abgase mit der Schmelze in Berührung kommen, kann die Schmelzequalität negativ beeinflusst werden bzw. fällt auch die Luftschadstoffbelastung des Arbeitsplatzes weit höher aus.

Einen elektrisch widerstandsbeheizten kippbaren Tiegelofen mit Kippgestell und Hydraulikaggregat zeigt Bild 4. Das Thermoelement (in Bild 4 rechts oben sichtbar) zur Messung und Regelung der Schmelzetemperatur ist im Bad mit einem Graphitschutzrohr versehen. Diese Ausführung ist auch bei brennstoffbeheizten Öfen üblich.

Bei Brennstoffbeheizung hängt der Energieverbrauch pro Tonne Schmelzgut nicht nur von der Ausführung des Ofens und der Tiegelgröße ab. Eine erhebliche Rolle spielen auch die exakte Anpassung des Tiegels an die Größe des Ofenraums, eine korrekte Brennereinstellung sowie der Alterungszustand des Tiegels. Mit Kaltluftbrennern werden zum Erschmelzen von 1 t Aluminium bis auf eine Temperatur von 720°C je nach Tiegelgröße ca. 130 bis 150 m³ Gas benötigt. Bei elektrisch beheizten Tiegelöfen ergibt sich für die gleiche Aufgabe ein Energieverbrauch von etwa 400 kWh. Für die Praxis im Schmelzbetrieb ist neben diesen Werten für kontinuierliches Schmelzen auch die Zeit zum Einschmelzen einer kompletten Tiegelfüllung von Bedeutung. So beträgt die Aufschmelzzeit in einem gasbeheizten Tiegel mit 350 kg Fassungsvermögen, der bereits aufgewärmt und mit ca. 20% Flüssigmetall (Sumpf) gefüllt ist, ca. 85 Minuten. Bei einem 800 kg-Tiegel wird mit 130 Minuten nur unwesentlich mehr Zeit benötigt. Bei Verwendung eines kalten Tiegels kann sich die benötigte Zeit zum Einschmelzen um über 50% erhöhen. Elektrisch beheizte Öfen benötigen etwa die doppelte Schmelzzeit im Vergleich zu gasbeheizten Öfen.

Bei höheren Produktionsmengen sind Tiegelöfen nicht mehr wirtschaftlich einsetzbar. Hauptgründe hierfür sind der relativ hohe spezifische Energieverbrauch und die manuelle Bedienung. Das Chargieren von Hand verursacht hohe Arbeitskosten. Ferner darf nur trockenes Metall nachchargiert werden, da feuchter Einsatz zu Metallauswurf mit hoher Gefährdung des Personals führen kann.

Schachtschmelzöfen

<link file:7508 download>

|

Bei hohen Anforderungen an die Metallqualität, an die Schmelzleistung und die Wirtschaftlichkeit werden in Druckgießereien Schachtschmelzöfen verwendet (Bild 5). Die Schmelzleistungen beginnen bei ca. 300 kg/h und reichen in Stufen von 500 oder 1.000 kg/h bis zu 7.000 kg/h. In Abstimmung mit der Schmelzleistung werden im gleichen Aggregat Warmhaltekapazitäten von 500 kg bis 20.000 kg vorgesehen. Grundsätzlich lassen sich Schmelz- und Warmhaltekapazität beliebig kombinieren und auf alle betrieblichen Gegebenheiten anpassen. Als Daumenregel gilt hierbei, dass die Größe des Warmhaltebades (in der Einheit Kilogramm) mindestens das ein- bis zweifache der Schmelzleistung (in der Einheit kg/h) betragen sollte.

Die wichtigsten Kriterien zur Beurteilung eines Schachtschmelzofens sind:

- Gute Metallqualität, d.h. geringe Gasaufnahme und geringer Anteil an nichtmetallischen Verunreinigungen in der Schmelze

- Geringer Abbrand (geringer Metallverlust durch Oxidation in der Ofenatmosphäre)

- Hoher thermischer Wirkungsgrad und niedriger Energieverbrauch je Tonne an geschmolzenem Metall

- Hohe Temperaturkonstanz der abstichbereiten Schmelze

- Leichte und sichere Bedienung bei der Beschickung und der Schmelzeentnahme

- Gute Zugänglichkeit zum Ofeninnenraum. Dies trägt zur Minimierung von Metallverlusten beim Abkrätzen der Schmelze bei und erleichtert die Reinigung des Ofens (Entfernen von Anhaftungen am Feuerfestmaterial)

- Geringer Wartungsbedarf und hohe Standzeit des Feuerfestmaterials

- Hoher Automatisierungsgrad der Ofenanlage, z.B. durch Installation eines automatischen Beschickungssystems, einer automatischen Brennersteuerung sowie einer Badtemperaturregelung und Temperaturüberwachung

- Übersichtliche Visualisierung des Anlagenzustands sowie ausreichende und nachvollziehbare Protokollierung und Dokumentation

- Erfüllung der Umwelt- und Arbeitsschutzvorschriften, betreffend Lärmimmissionen, Abgasemissionen und Schadstoffkonzentrationen am Arbeitsplatz

<link file:7509 download den> Bild 6 Das wärmetechnische Gegenstrom-Prinzip des Schachtschmelzofens gewährleistet optimale Energieausnutzung und hohe Metallqualität |

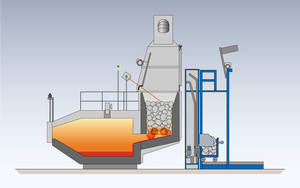

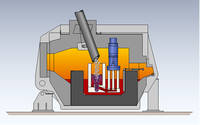

In Bild 6 ist der konstruktive Aufbau eines brennstoffbeheizten Schachtschmelzofens schematisch dargestellt. Dank einer besonderen Schachtgeometrie und speziell angepasster Brennertechnologie werden hierbei die Prozessschritte Vorwärmen, Aufheizen und Verflüssigen in einem Schmelzschacht kombiniert. Das Schmelzgut wird oben in den Schacht in kaltem Zustand eingesetzt, sinkt im Schacht ab und erwärmt sich dabei. Den vom Schmelzprozess auf der Schmelzbrücke aufsteigenden Abgasen wird dabei Wärme entzogen, d.h. der Schachtofen arbeitet im wärmetechnisch günstigen Gegenstromprinzip. Der Wärmeübergang erfolgt durch Konvektion, was einen Wärmeaustausch schon bei niedrigen Temperaturen gewährleistet. Auf der Schmelzbrücke am Schachtfuß ist das Material soweit durchgewärmt, dass ein schnelles Abschmelzen stattfindet. Dadurch ist die Verweilzeit des Metalls im Hochtemperaturbereich mit unmittelbarer Beaufschlagung durch die Brennergase gering, was sich günstig auf den Abbrand auswirkt. Explosionen durch feuchtes Schmelzgut sind ausgeschlossen. Das geschmolzene Metall fließt turbulenzfrei und krätzearm von der Schmelzbrücke in den wannenförmigen Warmhalteraum und wird dort exakt auf der gewählten Abstichtemperatur gehalten. Bei den größeren Anlagen erfolgt der Metallabstich in der Regel über eine hydraulische Kippeinrichtung der Ofenanlage (Bild 5),

<link file:7510 download> |

bei kleineren Einheiten dagegen über ein Abstichventil (Bild 7).

Die Anlagen weisen einen hohen Automatisierungsgrad auf. Der Beschickungszeitpunkt kann direkt durch Füllstandsüberwachung des Materials im Schacht oder indirekt durch die Auswertung der Abgastemperatur bestimmt werden. Das Beschickungsgut (Block- und Kreislaufmaterial) muss lediglich der Beschickungseinrichtung des Ofens zugeführt werden. Dies erfolgt entweder manuell in Beschickungswagen oder mittels Gabelstapler unmittelbar in das Lastaufnahmemittel. Das Chargieren startet dann automatisch auf Anforderung der Ofensteuerung.

Der Aufbau der Ofenanlage mit gesonderten Brenneranlagen für den Schmelzschacht bzw. für den Warmhalteteil gewährleistet eine kontinuierliche Metallabgabe mit einer Temperaturtoleranz von ± 5°C und ermöglicht so eine flexible Metallversorgung der Gießerei als wichtige Voraussetzung für eine gute Maschinenauslastung.

Das Konzept des Zweikammerofens mit einer Schmelzbrücke und einem separaten Warmhaltebad bewirkt eine hohe Qualität des entnommenen Metalls. Die Schmelze weist nur eine geringe Konzentration an suspendierten, unlöslichen Verunreinigungen auf, der Wasserstoffgehalt liegt unterhalb des Lösungsgleichgewichts. Typische Druckgusslegierungen wie 226, 230, 231 und 239 können in solchen Schachtöfen mit hoher Metallausbeute und zur vollsten metallurgischen Zufriedenheit der Betreiber geschmolzen werden. Dieser Ofentyp stellt somit für viele Druckgießereien das ideale Schmelzaggregat dar. Nicht anzuraten ist dagegen das Einschmelzen extrem feinstückiger Rücklaufmaterialien wie z. B. Späne. Auch bei geringen Metallentnahmen mit Mengen unter 150 kg/h oder der Notwendigkeit zu häufigen Legierungswechseln, insbesondere zwischen kupferhaltigen und kupferfreien Gusslegierungen, können Zweikammeröfen nur bedingt wirtschaftlich eingesetzt werden.

<link file:7511 download den> Bild 8 Schachtschmelzofen mit seitlicher Schöpftasche für unmittelbare Metallentnahme z.B. durch einen Löffel |

Solche Schachtschmelzöfen können auch mit einer oder zwei Schöpftaschen ausgeführt werden (Bild 8). Diese Anlagen werden oft an Fertigungszellen eingesetzt. Mittels Löffelsystem wird das Metall aus der Schöpftasche in die Gießkammer gebracht. Das in der Zelle anfallende Kreislaufmaterial wird dem Ofen direkt wieder zugeführt. Die erzeugte Metallqualität ist für viele Serienprodukte ohne weitere Schmelzebehandlung ausreichend. Solche Zellenlösungen sind sehr wirtschaftlich.

Metallausbeute

Wie bereits erwähnt, stellt der Abbrand im Aluminium-Schmelzprozess einen unmittelbaren finanziellen Verlust für die Gießerei dar. Im Gegenzug wirkt sich eine erhöhte Metallausbeute des Schmelzofens positiv auf den „Return of Investment“-Zeitraum der Anlage aus und ist daher ein maßgebliches Kriterium für die Investitionsentscheidung.

Das finanzielle Äquivalent eines Metallverlustes von 1% beträgt bei einer Schmelzleistung von 1 t/h im 3-Schicht-Betrieb ca. 100.000 €/Jahr. Rahmenbedingungen dieser Kalkulation sind ein Preis für Al-Blockmaterial von 2.000 Euro/t und eine jährliche Schmelzzeit von 5.000 h.

Um den Gießereien praxistaugliche Daten zur Metallausbeute einer StrikoMelter®-Anlage zu liefern und sie fundiert beraten zu können, hat StrikoWestofen eine Metallbilanzierung durchgeführt, bei der alle ein- und ausgehenden Materialströme am Ofen exakt verwogen wurden. Das Ziel war es, reproduzierbare Ergebnisse zur Metallausbeute zu erhalten, eine vollständige Metallbilanzierung durchzuführen und damit die Basis für eine Investitionsrechnung zu schaffen.

Die in einer Kundengießerei durchgeführte Untersuchung erbrachte die in Tafel 1 angeführten Ergebnisse. Die Werte unterstreichen die Wirtschaftlichkeit dieses Ofentyps. Es sei angemerkt, dass die Metallverluste nicht aus der Verwiegung der aus dem Ofen abgezogenen Krätze ermittelt wurden, sondern aus der Differenz zwischen Metalleinwaage und -auswaage. Durch Vergleich mit der Krätzemenge ergab sich ein geringer Zubrand aufgrund der Oxidation des Metalls während des Schmelzprozesses. Insgesamt wurde bei der Untersuchung eine geschlossene und vollständige Metallbilanzierung erreicht.

Die Untersuchungsergebnisse stellen lediglich Referenzwerte für Standardlegierungen dar. In der Praxis kann es zu abweichenden Ergebnissen kommen, z.B. wenn kein unterbrechungsfreier Schmelzbetrieb möglich ist oder die Qualität des Rücklaufmaterials durch Verunreinigungen oder hohe Flitteranteile gemindert wird. Eine wesentliche Rolle spielt auch die Sorgfalt beim Abkrätzen des Metalls auf der Schmelzbrücke. Die Auswertung von Schichtprotokollen ergab eine fallweise bis zu etwa 0,5 % schlechtere Metallausbeute als bei der Referenzmessung. Bei reinem Blockmaterial ist diese Differenz tendenziell etwas geringer, bei hohem Anteil an Rücklaufmaterial etwas höher.

Energieverbrauch und Einsparpotenziale

Der spezifische Energieverbrauch von Schachtschmelzöfen hängt stark von den unterschiedlichen marktgängigen Ofenkonzepten ab und wird in unabhängigen Studien mit einer Bandbreite von 580 bis 900 kWh/t Aluminium angegeben [1]. Generell ist der Energieverbrauch von der Ofengröße, der Temperatur der Schmelze im Bad sowie vom Einsatzmaterial (Legierung, Stückgröße etc.) abhängig. Für den zuvor beschriebenen StrikoMelter® mit ETAMAX® Schacht sichert StrikoWestofen einen Energieverbrauch im kontinuierlichen Betrieb von 600 kWh/t bei 720°C Schmelzetemperatur zu. Dies gilt für den Einsatz von Masseln und stückigem Kreislaufmaterial.

Folgende Maßnahmen zur Reduzierung des Energieverbrauchs an Schachtschmelzöfen sollten vorliegen bzw. umgesetzt werden:

- Gute Ofenauslastung, möglichst kontinuierlicher Schmelzbetrieb

- Anpassung der Schachtgröße an das Beschickungsmaterial. Bei Bedarf sollte eine Schachtvergrößerung in Betracht gezogen werden

- Automatisierung der Beschickung

- Installation eines Schachtlasers zur Kontrolle des Füllstands und zur Optimierung des Beschickungszeitpunkts

- Installation einer Schachtabdeckung

- Regelung des Ofendrucks (im Bedarfsfall)

- Auswertung der Betriebsdaten

- Schulung des Personals

Generell ist ein kontinuierlicher Schmelzbetrieb ratsam, da jede Unterbrechung zu einem Verlust von Wärmeenergie führt. Zudem erstarrt bei Unterbrechungen das angeschmolzene Metall wieder, so dass ihm die verlorengegangene Schmelzenergie bei Wiederaufnahme der Produktion erneut zugeführt werden muss. Dieser doppelte Schmelzvorgang verursacht auch eine verstärkte Oxidation und somit Krätzebildung und wirkt sich negativ auf die Metallqualität aus. Eine optimale Ofenauslastung ist freilich aufgrund der Schwankungen der Abnahmemengen beim Gießereibetrieb nicht immer möglich. Bei geringer Ofenauslastung sollte daher die Vorhaltemenge des Ofenbades ausgenutzt werden. Dieser kann dann das benötigte Flüssigmetall entnommen werden, während der Schmelzbetrieb unterbrochen wird. Der Ofen arbeitet in dieser Zeit im reinen Warmhaltebetrieb, wobei Wärmeverluste durch Schließen der Schachtabdeckung minimiert werden können. Erst wenn die Badkammer zu ca. 50% geleert ist, sollte eine neue Schmelzreise beginnen, die dann – je nach Badgröße – mehrere Stunden dauert.

Die Materialvorwärmung ist ein weiterer maßgeblicher Faktor der Energieausnutzung. Die in der Literatur aufgeführte Bandbreite der Energieverbräuche von Ofentypen, die unter dem Sammelbegriff „Schachtschmelzöfen“ zusammengefasst sind, hat ihre Ursache ganz wesentlich in Unterschieden der Schachtgeometrien und der damit einhergehenden Auswirkungen auf die Materialvorwärmung im Schacht. Ein energieeffizienter Schachtschmelzofen hat einen „kalten“ Aufgabebereich, in den das Gut eingefüllt wird, gefolgt von einem „warmen“ Schacht für die Materialvorwärmung und einer Schmelzzone, in der eine möglichst hohe Energiedichte erzielbar sein sollte. Weitere wesentliche Voraussetzung für eine hohe Wärmeausnutzung ist zudem eine gleichmäßige und hohe Schachtfüllung mit einer hohen Packungsdichte.

<link file:7512 download> Bild 9 Rollgang als Speicher für Beschickungsbehälter zur vollautomatischen Beschickung |

Die Beschickung des Schachts erfolgt üblicherweise mit den bewährten Hebe-Kipp-Geräten. Grundsätzlich sollte die Beschickung automatisch erfolgen, initiiert durch ein Signal, das den Schmelzfortschritt im Schacht sicher erfasst. Um den Schacht immer bestmöglich gefüllt zu halten, kann der Schachtquerschnitt an geeigneter Stelle unterhalb der Beschickungsvorrichtung mit einem Laserstrahl abgetastet werden. Signalisiert der Sensor, dass der Schacht in diesem Bereich frei ist, so startet die Ofensteuerung automatisch den Beschickungsvorgang. Diese Laserüberwachung detektiert also unmittelbar den Füllstand im Schacht und ermöglicht ein Beschicken zum frühestmöglichen Zeitpunkt, unabhängig von Form, Größe und Schüttdichte des Einsatzgutes. Damit wird das Schachtprinzip optimal genutzt und der energetische Wirkungsgrad ist deutlich besser, als dies bei Einsatz indirekter Verfahren wie beispielsweise einer Ofentemperaturmessung oder gar via Zeitsteuerung möglich wäre. Im üblichen Schmelzbetrieb bewirkt ein Rollgang als Beschickungseinrichtung, siehe Bild 9, eine weitere Steigerung der Schachtausnutzung. Beschickung und Ofenanlage sind funktionell so aufeinander abgestimmt, dass Rücklauf- und Masselmaterial vollautomatisch gelenkt werden. Die körperliche Belastung des Bedienpersonals wird so auf ein Minimum beschränkt und die Mitarbeiter sind für andere Arbeiten verfügbar. Ein solcher Automatisierungsschritt steigert mithin auch die Arbeitsproduktivität.

Häufig wird die Oberflächentemperatur von Öfen als Maß für ihre Abstrahlverluste herangezogen. Dieser Ansatz vernachlässigt aber die Türverluste und die Chargierverluste, die es ebenfalls zu berücksichtigen gilt. All diese Verluste fließen in den ofentechnischen Wirkungsgrad ein. Durch mangelhaft schließende Türen entweicht über Konvektion viel Wärme. Müssen zum Chargieren zudem die Türen im Bereich des heißen Schmelzraums geöffnet werden, so bedingt jedes Chargieren enorme zusätzliche Wärmeverluste. Schmelzöfen hingegen, bei denen das Metall von oben in den kalten Bereich des Schachts eingebracht wird, haben quasi keine Chargierverluste. Letztlich stellt nur der Gesamtwirkungsgrad des Ofens, der sich aus der Multiplikation von feuerungstechnischem und ofentechnischem Wirkungsgrad ergibt, das Maß für die Energiegüte des Ofens dar. Gute Schachtschmelzöfen erreichen hier Wirkungsgrade von über 50 %.

Metallqualität

Während früher im Druckgießverfahren hauptsächlich Massenartikel gefertigt wurden, werden heute – bedingt durch die Entwicklung von Legierungen und Gießverfahren für duktile, schweißbare und wärmebehandelbare Druckgussteile –auch Bauteile mit hohen qualitativen Anforderungen erzeugt. Als Beispiel seien Gussteile für Aluminiumkarosserien und Fahrwerksteile für den Automobilbau genannt.

Typische Gussstückfehler wie Oxideinschlüsse und Porositäten sind häufig auf unzureichende Qualität der zu vergießenden Schmelze zurückzuführen. Die Schmelzebehandlung mit Spülgasen ist eine bewährte Praxis in Aluminiumgießereien. Häufig erfolgt dies im Rahmen des Metalltransports vom Schmelzofen zum Dosier- oder Schöpfofen in der Transportpfanne an einer Impeller-Station. Kann auf diesen Verfahrensschritt verzichtet werden, so bedeutet dies Zeitersparnis, Investitions- und Energieersparnis, denn das Metall kühlt während einer Impellerbehandlung ab. Unter diesem Gesichtspunkt gewinnt die Qualität der Schmelze im Ofen an Bedeutung: Bei ausreichender Schmelzereinheit kann infolge des Verzichts auf eine Behandlung die Schmelzbadtemperatur herabgesetzt werden.

<link file:7513 download> Bild 10 Die Schnitte durch drei Unterdruckdichteproben verdeutlichen den Unterschied der Porosität bei unterschiedlichen DI-Werten |

Ein einfaches, schnelles und praxiserprobtes Verfahren zur Beurteilung der Schmelzereinheit ist die Unterdruckdichteprobe (Bild 10). Das Verfahren liefert den sogenannten Dichteindex (DI) der Schmelze. Diese Mischgröße erlaubt Rückschlüsse sowohl auf den Wasserstoffgehalt als auch auf den Einschlussgehalt der Schmelze und zeigt somit das Potential der Schmelze für Gussfehler an. Je höher der Dichteindex, desto größer ist die Gefahr von Porositäten im Gussteil.

Die erreichbare Schmelzereinheit ist abhängig vom Schmelz- und Warmhalteprozess und von der Qualität des Chargierguts. Die Qualität des Gussteils beginnt somit bereits im Schmelzofen. Für Aluminium-Silicium-Standardlegierungen erreicht man in Zweikammer-Schachtschmelzöfen vom Typ StrikoMelter® üblicherweise Dichteindexwerte der Schmelze zwischen 4 % und 8 %. Damit ist die erzeugte Schmelze in vielen Fällen ohne weitere Nachbehandlung für den Druckgießprozess geeignet. Durch die konsequente Trennung von Schmelz- und Warmhaltezone wird selbst bei minderwertigem Einsatzmaterial noch eine hohe Metallqualität erzeugt. Die Dimensionierung des Warmhaltebades, insbesondere die Begrenzung der Badtiefen auf weniger als 600 mm, sowie die gleichmäßige Temperierung durch geregelte Brenner sind wichtige Faktoren für die Erzielung einer hohen Metallqualität. Zudem bewirkt eine hohe Badkapazität eine ausreichende Abstehdauer für die Schmelze, was sich ebenfalls positiv auf die Schmelzereinheit auswirkt.

Das Ergebnis eines optimalen Schmelzprozesses und einer guten Temperaturführung zeigen Messungen an einem StrikoMelter®- Schachtschmelzofen. Hier wurden in der Transportpfanne unmittelbar nach dem Abstich DI-Werte zwischen 4 % und 5 % ermittelt. Die Abstichtemperatur betrug in diesem Fall 740 °C. Solch niedrige DI-Werte sind in der Regel völlig ausreichend, um die Schmelze ohne Spülgasbehandlung sofort in den Schöpf- oder Dosierofen zu überführen.

<link file:7514 download den> Bild 11 Im Boden der Warmhaltekammer eingebaute Spülsteine ermöglichen eine Verbesserung der Schmelzequalität durch Spülen mit Gas |

Bei höheren Anforderungen an die Gussteile, z. B. bei der Herstellung hochbeanspruchter duktiler Gussteile, kann die Schmelzebehandlung mit Hilfe von Spülsteinen bereits im Warmhaltebad des Schmelzofens beginnen (Bild 11). Hauptaufgaben der Spülung mit Inertgas (Stickstoff oder Argon) sind die Vorreinigung der Schmelze durch eine im Vergleich zur Abstehbehandlung schnellere Entgasung sowie ihre thermische Homogenisierung. Letzteres vermindert auch den Energieverbrauch zum Warmhalten. Vom Spülen mit Hilfe von Spülsteinen im Boden einer Warmhaltekammer ist allerdings dann abzuraten, wenn der Ofen chargenweise betrieben wird bzw. wenn die Kammer häufig weitgehend entleert wird. Zudem kann es bei Schmelzetemperaturen von 800°C und darüber – in Abhängigkeit von bestimmten Legierungselementen – zu einer Infiltration von Schmelze in den Spülstein kommen, was die Effektivität des Spülens verringert oder den Spülgasverbrauch erhöht.

<link file:7515 download den> |

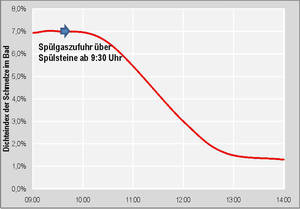

Bild 12 zeigt den Verlauf des Dichteindex der Schmelze im Warmhaltebad eines Zweikammer-Schachtschmelzofens nach dem Start des Einblasens des Inertgases durch die Spülsteine Nach einer Verzögerungszeit sinkt der Dichteindex kontinuierlich ab. Da mit einer niedrigen Schmelzetemperatur von 700°C gearbeitet wurde und die Schmelze ferner sehr arm an oxidischen und anderen festen Verunreinigungen war, konnte ein hervorragender DI-Endwert von unter 1,5 % erreicht werden.

Späneöfen

Viele Gießereien haben in den zurückliegenden Jahren umfangreiche Investitionen zur spanenden Gussteilnachbearbeitung getätigt. Dies war und ist eine Reaktion insbesondere auf die Forderung der Automobilhersteller, dass Gussteile möglichst komplett bearbeitet geliefert werden sollen. Damit hat der Späneanfall in einigen Gießereien eine Größenordnung erreicht, die ein internes Recycling als wirtschaftlichere Alternative zum Verkauf der Späne an externe Recyclingunternehmen bzw. an Sekundärhütten attraktiv erscheinen lässt.

Generell wird das Aggregat zum Späneschmelzen von den Gießereien schwerpunktmäßig unter dem Aspekt der Metallausbeute beurteilt, weil der finanzielle Bonus einer höheren Metallausbeute die Amortisationszeit der Anlage drastisch verkürzt. Hierbei ist zu berücksichtigen, dass sich die jeweilige Legierung sowie die Form und Beschaffenheit der Späne auf die Metallausbeute auswirken. Je höher der Feinanteil in der Spänefracht und je kleiner die Spandicke, desto schlechter die Metallausbeute. Ein technisch ausgereiftes System für das Einschmelzen von Spänen umfasst die Analyse dieser kritischen Merkmale des Einsatzguts.

Für das Rückschmelzen der Späne im Schmelzofen muss eine Späneaufbereitungsanlage integriert werden, welche möglichst trockene Späne bereitstellt. Feuchtigkeit in den Spänen reduziert nicht nur die Metallausbeute, sondern führt auch zu starker Rauchentwicklung und Rußbildung, so dass die entstehenden Abgase gereinigt werden müssen.

<link file:7516 download den> Bild 13 Mehrkammer-Schmelzaggregat mit zusätzlicher seitlicher Ofentasche für das schnelle Einschmelzen der Späne | <link file:7517 download den> Bild 14 Beim Spänerückschmelzen sorgen die Umwälzpumpe und der spezielle Feuerfestblock für eine hohe Metallausbeute | <link file:7518 download den> Bild 15 Geringe Krätzebildung dank des technisch ausgefeilten Verfahrens zum Späne-Rückschmelzens |

Vom Grundsatz her können Späne auch in Induktionstiegelöfen eingeschmolzen werden. Deren starke Badbewegung mit vertikaler Komponente bewirkt, dass die Späne schnell unter die Badoberfläche gezogen werden. Dies ist eine unabdingbare Voraussetzung für einen geringen Metallabbrand. Als Alternative wurden gasbeheizte Mehrkammeröfen entwickelt, bei denen die Warmhaltekammer um eine Ofentasche (offener Vorherd) zur Zugabe von Spänen erweitert ist. Bild 13 zeigt ein System mit Umwälzpumpe und speziellem Feuerfestblock zum Einschmelzen von Spänen. Der Feuerfestblock und die Pumpe bilden eine verfahrenstechnische Einheit. Die Pumpe saugt Metall aus der Warmhaltekammer des Ofens an und drückt es in den Block (Bild 14). Die Pumpe ist auf Stahlträgern montiert und kann zu Wartungs- oder Reinigungszwecken leicht aus der Schmelze gehoben werden. Im nachgelagerten Block wird ein Strudel erzeugt, der die zudosierten Späne in Analogie zum Tauchschmelzen schnell unter die Metalloberfläche zieht und unter Luftabschluss aufschmilzt. Die Zirkulation des Metalls bewirkt eine rasche thermische und auch chemische Homogenisierung der Schmelze. Infolge der kontinuierlichen Schmelzebewegung ergeben sich ein reduzierter Energiebedarf zum Erhitzen der Schmelze auf den Sollwert und eine hohe Konstanz der Abstichtemperatur. Mit diesem System werden Metallausbeuten von über 98 % erreicht. Diese Werte beruhen auf ausführlichen Leistungsmessungen an diversen Späneöfen. Die Späne – es handelte sich vorwiegend um Drehspäne - waren hinsichtlich der Legierung sowie aufgrund ihrer Form und Beschaffenheit zum Einschmelzen gut geeignet. Am Ende der Schmelzreise zeigte sich in der Badkammer nur eine geringe Krätzemenge auf der Schmelzeoberfläche (Bild 15). Diese Krätze kann problemlos über die Reinigungstür abgezogen werden. Das Restmetall wird unter Zugabe einer geringen Menge Abkrätzsalz ausgerührt, wodurch eine relativ trockene Krätze entsteht, die über die Schwelle aus dem Ofen entfernt wird.

<link file:7519 download den> Bild 16 a und b Kombi-Melter für Block- und Kreislaufmaterial sowie Späne |

Fortschrittliche Mehrkammeröfen ermöglichen das Einschmelzen von Spänen in Kombination mit dem Einschmelzen von Block- und Kreislaufmaterial. Beispiel hierfür ist ein Schachtschmelzofen mit zusätzlicher Spänetasche (Bild 16). Die Vorteile dieses Kombiofens liegen im geringen spezifischen Energieverbrauch, zudem kann mit diesem Schmelzaggregat die gesamte Legierungsproduktion auf relativ kleinem Raum durchgeführt werden. Im Falle von unterschiedlichen Legierungszusammensetzungen der Späne oder bei feuchten Spänen führt das Mischen der beiden Schmelzen in einer Warmhaltekammer zu Nachteilen, da die Metallqualität beeinträchtigt wird. In diesem Fall empfiehlt es sich, die Späne separat zu schmelzen.

Betriebliches Ofenmanagement

Die Rohstoffpreise sind in den letzten Jahren kontinuierlich gestiegen, und die derzeitige Talsohle ist vermutlich nicht von allzu langer Dauer. Dies gilt sowohl für die Metalle als auch die Energie. Die Begrenztheit dieser Ressourcen und die wachsende Nachfrage wird die Kostensituation langfristig weiter verschärfen. Dem lässt sich nur durch eine Steigerung der Rohstoff- und Energieproduktivität entgegensteuern. Für den Schmelzbetrieb bedeutet dies vorrangig, die Metallausbeute zu steigern und den Energieverbrauch zu senken.

Das Wissen um den Ressourcenverbrauch der Schmelzanlagen ist unerlässlich für deren Management. Die Ofensteuerung liefert dazu die Datenerfassung. Der Ofenbetrieb und die Auslastung werden ebenso protokolliert wie der Verbrauch an Metall und Energie. Dem Betriebsmanagement obliegt dann die Aufgabe, die Prozessdaten auszuwerten und zu beurteilen.

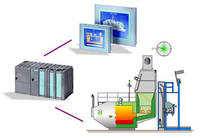

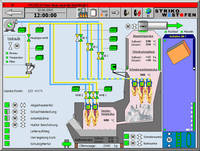

<link file:7520 download den> Bild 17 Moderne Ofensteuerung mit Bediengerät und Prozessdatenerfassung | <link file:7521 download den> Bild 18 Hochauflösende Graphik ermöglicht eine übersichtliche Darstellung des Ofens und der Prozessdaten | <link file:7522 download den> Bild 19 Beispiel für ein Schichtprotokoll mit allen wesentlichen Fakten sowie den Energieverbräuchen |

Moderne Ofensteuerungen erfassen, visualisieren und speichern prozessrelevante Daten. Das Bediengerät stellt die Schnittstelle zwischen dem Menschen und der Maschine dar (Bild 17). Die Bedienung erfolgt menügeführt. Aktuelle Prozessdaten werden überschaubar und selbsterklärend in Bildern auf einem Farbdisplay veranschaulicht (Bild 18), wobei in Untermenüs weitere Details abgerufen werden können. Der Ofenzustand und auch die aktuellen Schichtprotokolle stehen so jederzeit auf Knopfdruck zur Verfügung (Bild 19). Die Daten werden protokolliert und auf einem Wechseldatenträger abgelegt. Sie können so hardwaremäßig entnommen und in einen kundenseitigen PC eingelesen werden. Alternativ können die Protokolle auch via Ethernet von der Feldebene an die Leitebene übermittelt werden. Für ein effizientes Ofenmanagement bedarf es aber keiner Datenflut, sondern einer übersichtlichen und vergleichbaren Darstellung der Prozessdaten. Daher erfolgt die externe Datenauswertung mit einem gängigen Tabellenkalkulationsprogramm. Die speziell programmierte Anwendung hierzu liefert der Ofenhersteller. Mindeststandard für Ofenprotokolle sind Betriebsarten und Betriebszeiten sowie Temperaturverläufe und Meldungsarchive, die für die Qualitätssicherung wichtig sind. Verfügt der Ofen über eine Wiegezelle, so können Beschickungs- und Entnahmemengen inkl. der Reinigungsentnahme aufgelistet werden. Komplettiert werden die Angaben durch die Auswertung der Brennstoffverbräuche. Ein vollständiges Protokoll enthält demnach die durchschnittlichen Energieverbräuche, die Verbräuche in den unterschiedlichen Betriebsarten sowie den spezifischen - d.h. auf die Schmelzleistung bezogenen - Energieverbrauch. Um eine einfache Übersicht zu gewährleisten, ist ein Schichtprotokoll ebenso möglich wie die Auswertung nach Tagen, Wochen, Monaten oder Jahren. Individuelle Kundenwünsche können berücksichtigt werden.

Damit verfügt die Betriebsleitung über ein effizientes Werkzeug, um den Ressourcenverbrauch zu erfassen und mit früheren Daten zu vergleichen. Dieses Wissen erlaubt Rückschlüsse auf den Betrieb und den Zustand der Ofenanlage. Somit können gezielte organisatorische oder technische Verbesserungsmaßnahmen eingeleitet werden, die es erlauben, eine bestmögliche Nutzung der verfügbaren Ressourcen und eine Erhöhung der Produktivität zu erzielen.

<link http: www.strikowestofen.com _blank external-link-new-window>

<link _blank external-link-new-window>Hier klicken für mehr Informationen und Kontakt zu StrikoWestofen GmbH in unserem Lieferantenprofil