auch verfügbar in <link detailview-corporate colosio-brand-new-diecasting-machine.html _top>![]() <link es detailview-corporate colosio-presenta-la-nueva-maquina-de-ahorro-energetico.html _top>

<link es detailview-corporate colosio-presenta-la-nueva-maquina-de-ahorro-energetico.html _top>![]() <link it detailview-corporate colosio-presenta-la-nuova-pressa-a-risparmio-energetico.html _top>

<link it detailview-corporate colosio-presenta-la-nuova-pressa-a-risparmio-energetico.html _top>![]()

COLOSIO STELLT DIE NEUE REIHE DER ENERGIE-SPARENDEN DRUCKGUSSMASCHINEN VOR

Die stetige Notwendigkeit die Produktionskosten zu senken um auf dem globalen Markt wettbewerbsfähig zu bleiben und den Umwelteinfluss zu reduzieren sind zwei Themen von größte Aktualität, und um diese tiefer zu studieren und durchzuführen investieren Firmen immer größere Mittels, sowohl als Zeit um geeignete Lösungen zu forschen, wie auch als Geld, um sich mit spezifischen Infrastrukturen auszurüsten.

Oft führt aber eine Umweltbewusste Verhalten zu zusätzliche direkte Ausgaben, wie den Kauf von besondere Einrichtungen, und auch zu indirekte Ausgaben wie die Einführung von neuen Abfallsortierungsprozesse, und das liefert den Eindruck dass die zwei Ziele (Umwelteinfluss zu reduzieren und Produktionskosten zu senken) gegeneinander spielen.

Mit der Einführung des Energieeinsparungssystems Green Line, hat Colosio s.r.l., dankend eine 40-jährige Erfahrung, eine Lösung entwickelt die eine konkrete Energieeinsparung bei dem Betrieb einer Druckgiessmaschine bietet, mit positiver beweisbare Wirkung auf der Elektrizität Rechnung.

Dieses Resultat ist mittels der Durchsetzung eines logisches Prinzip erreicht worden: Man soll es vermeiden Druck auszubauen wenn diese von der Maschine nicht benötigt wird, und bei eine herkömmliche Maschine sofort zurück im Öltank umgeleitet wäre. Zusätzlich wird in diese Weise eine Verminderung der thermische Übertragung an der hydraulische Flüssigkeit, und dadurch einspart man die Energie für die notwendige Abkühlung.

Die neue Maschinenserie bietet, gegenüber die traditionelle Ausführungen, konkrete Vorteilen bei den Energieverbrauchkosten sowie bei verbesserte Effizienz und verlängerte Lebensdauer von hydraulische Komponenten. Im Detail, das Energieverbrauch reduziert sich von mehr als 50%, und das bedeutet geringere Betriebskosten und Investitionsrückzahlung in wenige Jahren.

Um besser zu erklären wie genial diese Innovation die Colosio anbietet ist, geben wir zuerst eine Beschreibung des Arbeitssystem eine Druckgiessmaschine.

In der traditionelle Maschine, die Druck die für alle hydraulische Maschinenbewegungen notwendig ist, wird aus eine 2-stufige Flügelzellenpumpe geliefert, die an einem 4-poliges asynchron Motor, der auf 1500upm läuft, verkoppelt ist. Die Pumpe entwickelt eine Niederdruck-Hohe Fördermenge Stufe und eine Hochdruck-Niedrige Fördermenge Stufe: beim Erreichen einer Druck von ca. 40bar, die Niederdruck-Ölfördermenge wird im Auslauf umgeleitet, und noch mehr wenn die Maschine eingeschaltet ist aber keine wiederholte Bewegung durchführt, beide Ölfördermenge sind entwickelt, nicht verwendet und deshalb zurück ins Öltank umgeleitet.

Dadurch ergibt sich dass:

Das Motor verbraucht Energie aus Netz in eine regelmäßige Weise, um die Soll-Kraft zu entwickeln und die Pumpe für das ganze Spritzgusszyklus. Die Druck Kontrolle erfolgt durch Absperrventilen die die hydraulische Flüssigkeit wenn das vorprogrammierte Druckwert erreicht worden ist, nach Auslass umschalten.

Die Energieeinsparende Druckgussmaschine ist mit einer vorgeschritten Motor-Pumpe Gruppe ausgerüstet, die aus einen veränderbare Geschwindigkeit synchron Motor, durch Inverter kontrolliert, und eine Innenzahnradpumpe mit konstantem Verdrängungsvolumen besteht.

Durch eine Kupplung, das Motor liefert das Drehmoment an der Pumpe die in diesem Fall eine ein-stufige Pumpe ist und deshalb Druck und Fördermenge abhängig von jedem Betriebszykluszeitpunkt entwickeln muss. Unterschiedliche Druck- u. Fördermengewerte sind durch Änderung der Motor Drehgeschwindigkeit zu bekommen, und die Kontrolle ist mittels eines Drehgeber (Encoder) der direkt im System integriert ist. Ein Druckfühler, im geschlossenen Regelkreis angeschlossen ist, überwacht das Druckwert im hydraulischen Kreis und steuert die Beschleunigung oder die Verminderung der Geschwindigkeit in eine kontinuierliche Weise.

In der Anlaufphase, das Servomotor fängt an, die Innenzahnradpumpe auf Drehung zu bringen um im hydraulischen Kreis Druck aufzubauen. Da die Fördermenge grundsätzlich stabil bleibt, das Motor kann die Liniendruck auf dem Soll-Wert halten (in unserem Fall 140bar) auch bei einer niedrigere Geschwindigkeit. Am genaue Zeitpunkt wenn ein Gerät einschaltet, eine Senkung der Druck ist registriert und gleichzeitig die Systemüberwachung steuert eine Motorgeschwindigkeit Aufsteigung um die Liniendruck wieder aufzubauen. Ein Kontrollinverter erlaubt die Geschwindigkeit und Druck zu regulieren nach die aktuellen Anforderungen vom am diese genaue Zeitpunkt laufenden Betriebszyklus. Während einer Ruhestandphase, das Servomotor dreht mit einer sehr niedrige Geschwindigkeit (40-50upm) und deshalb sehr wenige Energie verbraucht, wenn im Gegenteil bei Vollbetriebsphasen die Geschwindigkeit und Energieverbrauch steigen. Die neue Maschine deshalb durch diese Eigenschaft, schnell und pünktlich die verfügbare Energie anwendet, und dies nur wenn es notwendig ist. Gleichzeitig, den Einsatz einer Innenzahnradpumpe verbessert die Leistungen und reduziert das Lärme Niveau.

Das Vorteil eine Innenzahnradpumpe statt eine 2-stufige Flügelzellenpumpe, ist eine stabile Fördermenge zu haben wenn Druck sich ändert. Das Energieverbrauch aus dem Netz ist nicht regelmäßig und ist auf der Betriebszyklusbedarf konzentriert, und dadurch werden die Kosten stark abgebaut. Das neue System erlaubt auch das Lärme Niveau, was es notwendig gemacht hat, eine Leuchtanzeige auf dem Schaltschrank anzuschließen, um klar zu zeigen dass die Maschine läuft.

Das ständige Kontrollieren des Arbeiten vom Motor und die Regulierung des Energieverbrauchs geben als zusätzliches Resultat eine bedeutende geringe thermische Übertragung auf der hydraulische Flüssigkeit, die auch zur Senkung der Energie die für die Kühlung führt.

Um die Vorteile des neue Systems zu bewerten, haben wir ein Vergleich zwischen zwei PFO560 (mit Liniendruck von 140bar), eine traditionelle und eine Green Line, durchgeführt.

Traditionelles System | Green Line System | |

Asynchron Motor | Brushless Motor | |

37 | Nennkraft (kW) | 56 |

1500 | Max.Drehgeschwindigkeit (upm) | 3000 |

342 | Gewicht (kg) | 128 |

93,2% | Motor Leistung | 95% |

|

| |

2-stufig Flügelzellenpumpe | Innenzahnradpumpe | |

162 + 67 | Verdrängungsvolumen (cm3) | 100,2 |

175 max | Max. Arbeitsdruck (bar) | 210 - 315 |

71 | Lärme Niveau (dBa) | 69 |

46 | Gewicht (kg) | 42,5 |

89% | Leistung | 93% |

1500 Kostant. | Gefragte Drehgeschwindigkeit (upm) | 40 - 2500 |

83% |

| 88% |

Das Lärme Niveau ist in einem reflexionsarmer Raum nach ISO-4412 Normen gemessen worden, für eine Pumpe der normale Ausführung bei 120bar und 1500upm, mit Mineralöl bei 22 cSt und 50°C.

|

| |

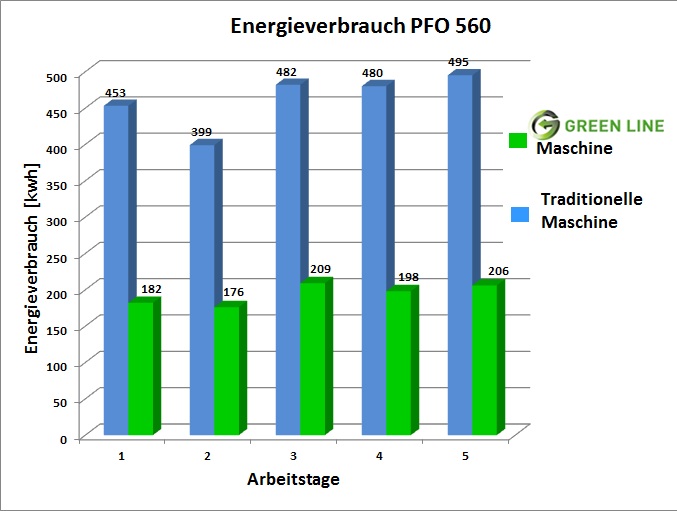

Vergleich von Energieverbrauch zwischen traditionelle und Green Line Maschine

Die Analyse ist durch die Überwachung der beide Maschinen auf fünf Arbeitstagen (jede aus zwei 8-Stunden Schichten bestehend). Um zuverlässige und bedeutende Daten zu erfassen, die zwei Maschinen sind mit ähnliche Werkzeugformen ausgerüstet und Arbeitszyklen programmiert worden.

Die Resultaten sind in der nachstehende Diagramme gezeigt.

Das durchschnittliche Energieverbrauch pro Tag ist dann:

PFO560 | Traditionelle |

| Unterschied |

Tägliche Verbrauch [kwh] | 462 | 194 | -58% |

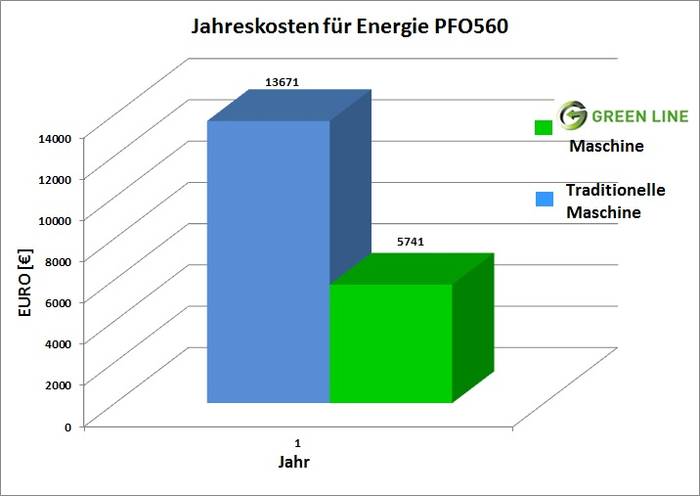

Um die Energieersparung die das neue System entwickeln kann zu rechnen, eine Kalkulation auf eine Jahr Basis ist durchgeführt worden, mit 240 Arbeitstage aus 16 Arbeitsstunden pro Jahr. Das Energiekost ist auf 0.1233 €/kWh berechnet worden.

PFO560 | Traditionelle Maschine |

| % Ersparung |

Jahresverbrauch [kWh] | 110880 | 46560 | 58% |

Jahresenergiekost [€] | 13671 | 5741 | 58% |

Auf den Basis der Erfahrungen und Messungen die bis jetzt durchgeführt worden sind, ist es möglich zu sagen dass den Einsatz einer Green Line Maschine kann eine 44% Energieersparung bringen , mit einer PFO560 Maschine die im automatische Zyklus für einem ganze Arbeitstag (16 Stunden). Diese Prozent kann steigen wenn während der Arbeitsstunden ein oder mehrere Werzeugumtausch gemacht werden, und je länger diese Arbeiten dauern, desto höher wird die Ersparung Prozente sein.

Zum Schluss, auch wenn zum Beispiel bei der gesamte Energieverbrauch einer Gießerei, deren der Druckgiessmaschine allein nur 15% wäre (und das Rest von anderen Ausrüstungen, Ofen, Büros u.s.w.) würden Sie nicht zufrieden sein 50% davon, d.h. 7.5% der gesamte Elektrizitätskosten Rechnung, einsparen zu können?

| COLOSIO S.r.l. ist ein führender Zulieferer für "Casting machines and pouring equipment", "Robots" und "Engineering". Für weitere Informationen und Kontaktdetails klicken Sie hier: COLOSIO S.r.l. |