Um den Antrieb der Zukunft bewerben sich gleich mehrere Konzepte. Elektromotor? Hybridantrieb? Brennstoffzelle? Oder doch der gute alte Verbrennungsmotor mit der CO2-neutralen Kraftquelle E-Fuel, also mit Hilfe von erneuerbarer Energie erzeugtem Synthetik-Kraftstoff?

Langfristig gilt die Elektromobilität als Schlüssel zu einem CO2-neutralen Individualverkehr. Wie lang die Übergangsfrist des Verbrennungsmotors noch weilen wird, hängt neben den Beschlüssen der Politik maßgeblich von der Entwicklung der Batterietechnik und dem Ausbau der Lade-Infrastruktur ab – gefordert sind größere Reichweite zu wirtschaftlichen Kosten. In der Übergangszeit und darüber hinaus werden nach Expertenmeinung Verbrennungsmotoren noch lange Zeit eine Rolle spielen.

Nach einer Studie von FEV, einem der weltweit größten unabhängigen Entwicklungsdienstleister im Automotive-Bereich, waren 2016 weniger als ein Prozent aller weltweit verkauften Fahrzeuge primär elektrisch angetrieben. Die Motorenexperten gehen davon aus, dass 2030 die Mehrheit aller in Europa verkauften Fahrzeuge noch einen Verbrennungsmotor besitzen wird (75 bis 85 Prozent), allerdings zum Großteil (ca. 90 Prozent) in hybridisierten Antriebssträngen. Weltweit sieht es nicht viel anders aus. Auch bei einer stark zunehmenden Elektrifizierung des Antriebsstrangs werden die meisten Antriebe auch 2030 noch Verbrennungsmotoren besitzen – und diese Verbrennungsmotoren werden in variantenreichen Antriebstopologien arbeiten müssen, wie die FEV-Experten festhalten.

Einig ist sich die Mehrheit der Motorenexperten darin, dass der Antrieb der Zukunft elektrifiziert sein wird. „Der Umstieg zum reinen Elektrofahrzeug wird sich über Hybridantriebe vollziehen“, ist sich Prof. Hermann Rottengruber von der Universität Magdeburg sicher. Für eine Vielzahl von Anwendungen und Fahrzeugvarianten werde auch langfristig ein hybrider Antriebsstrang mit Verbrennungsmotor und Elektromotor die optimale Lösung bleiben. „Dennoch, es ist Zeit darüber nachzudenken, wie sich der Markt für Fahrzeugantriebskomponenten vor dem Hintergrund dieser Veränderungen umgestalten wird“, mahnt der Motorenexperte.

Elektrifizierung des Antriebsstrangs

Das elektrische Fahrvergnügen und die mit der Elektrifizierung angestrebte Verbrauchseinsparung bzw. CO2-Reduzierung beginnt bei der vergleichsweise simplen Start-Stopp-Automatik mit 12 V-Bordnetz und endet beim rein batterieelektrischen Fahrzeug (BEV) mit Hochvolt-Technik.

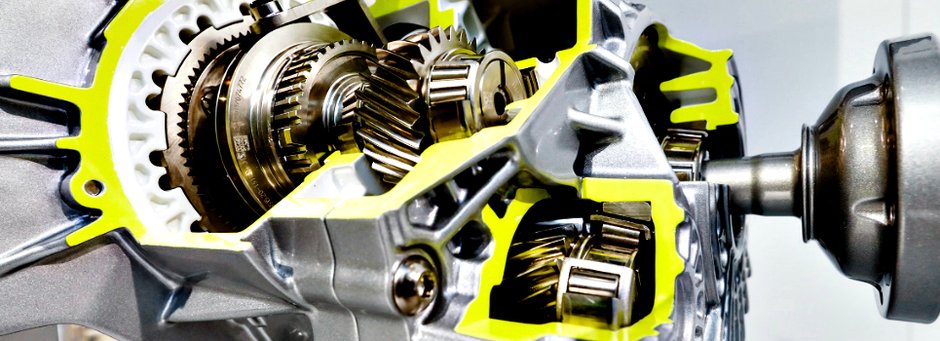

Mit der Elektrifizierung ändert sich der Antriebsstrang grundlegend. Ganze Zulieferzweige für den Motorenbau müssen komplett umdenken. Dominieren beim verbrennungsmotorischen Antrieb Schalt- und Automatikgetriebe mit bis zu zehn Gängen, so kommt ein reines Elektrofahrzeug ohne komplexe Motoren und Getriebe aus. Bestehen Motor und Getriebe bei einem konventionellen PKW aus rund 1.400 Teilen, so sind es bei einem Elektromotor samt Getriebe nicht mehr als rund 200.

Kein Verbrennungsmotor, das bedeutet für Gießer konkret: keine Motorblöcke, keine Zylinderköpfe, keine Kolben, keine Krümmer und keine Abgaskrümmer. Die Stahlfraktion verliert geschmiedete Kurbelwellen, Nockenwellen, aufwändige Schaltgetriebe. Dennoch dürfen Stahlkocher und Gießer die Entwicklung gelassen verfolgen. Ohnehin müssen klassische Verbrennungsmotoren und neue Elektromotoren noch auf viele Jahre nebeneinander gefertigt werden, was erstmal einen Zuwachs an Komponenten bedeutet. Doch auch im Elektroauto stecken geschmiedete und pressgeformte Stahlteile und Gussteile und damit Chancen. Kein Batteriefahrzeug bewegt sich ohne hochkomplexe Guss- und Stahlkomponenten.

Schlüsseltechnologie Leichtbau

Die entscheidenden Bausteine der Elektromobilität sind Batterie, Elektromotor, Antriebsstrang und Leistungselektronik.

Die mit 600 Kilometer reichweitenstärkste Elektrolimousine Tesla‘s schleppt 750 Kilogramm Batteriegewicht mit sich herum. Durchschnittliche E-Autos müssen Batterien mit einem Gewicht zwischen 200 und 300 Kilogramm bewegen. Damit Elektromobilität trotz der schweren und teuren Stromspeicher den Massenmarkt erreicht, wird wirtschaftlicher Leichtbau zu einer Schlüsseltechnologie im Automobilbau. Ging der Elektroauto-Pionier Tesla anfangs mit einem Materialmix aus Aluminium, Titan und Stahl an den Start, und packte BMW seinen Elektroflitzer i3 in den teuren Leichtbaukunststoff Karbon (kohlenstofffaserverstärkter Kunststoff, CFK), so zeichnet sich dank neuer Leichtbau-Stähle ein Wandel ab. Beim neuen Tesla Modell 3 ist hauptsächlich Stahl angesagt, und BMW hat sich von seinem Gemeinschaftsunternehmen mit dem Karbonfabrikanten SGL Carbon inzwischen getrennt.

Die Notwendigkeit zum Leichtbau und die mit der Elektromobilität einhergehende Gewichtsreduzierung spornt die Gießereien an. Im Wettbewerb mit Stahl- und Aluminium-Bauteilen in Blech und Profil nimmt auch bei Fahrwerksteilen und Karosseriekomponenten die Bedeutung leichter NE-Metall Gusskomponenten zu, in Aluminium und im geringeren Umfang in Magnesium. Beispielhaft etwa Federbeinaufnahmen und Längsträger aus Aluminium-Druckguss.

Strukturbauteile aus Aluminium-Druckguss stellen insgesamt ein sehr interessantes Portfolio aus Leichtbaupotenzial, Kosten und Bauteileigenschaften dar, heißt es bei Nemak, einer der führenden Leichtmetall-Gießereien unter den Automobilzulieferern. Inzwischen halte der Strukturguss auch in Fahrzeugplattformen der Mittelklasse mit höheren Volumen Einzug, die global in mehreren Märkten parallel in gleicher Qualität gefertigt werden müssen.

Den wirtschaftlichen Leichtbau dominiert auch beim Elektroauto eine Mischbauweise aus hochfestem Stahl und ausgewählten Aluminiumbauteilen. So hat der Autozulieferer Kirchhoff zur Internationalen Automobilausstellung 2017 (IAA) ein Konzept für ein crashsicheres und wirtschaftliches Batteriegehäuse mit integrierter Kühlfunktion aus einer hybriden Stahl-Aluminium Struktur vorgestellt. Das Ziel sei gewesen, ein Batteriegehäuse möglichst leicht und dennoch kostengünstig zu fertigen, wie Prof. Christoph Wagener, Vice President Research & Product Development Kirchhoff Automotive, erläutert. Aus Korrosionsschutzgründen darf ein Stahlunterboden 1,5 Millimeter Wanddicke nicht unterschreiten, was ihn vergleichsweise schwer macht. Die Leichtbaustruktur von Kirchhoff mit einem Rahmen aus Aluminiumprofilen erfüllt alle Voraussetzungen wie passive Sicherheit, flache Bauweise, Thermomanagement, elektromagnetische Verträglichkeit, Dichtigkeit und Korrosionsschutz. Ebenfalls zur IAA vorgestellt hat thyssenkrupp Steel sein Konzept eines Batteriegehäuses. Das aus hochfestem Stahl entwickelte Modul soll nicht mehr wiegen als eine vergleichbare Aluminium-Variante, aber nur annähernd die Hälfte kosten.

Im kostensensiblen Volumenmarkt kommt überwiegend hochfester Stahl in Frage. „Mit Stahl kann man Elektroautos 50 bis 60 Kilogramm leichter bauen“, sagt Philippe Aubron, Chief Marketing Officer der Unternehmenssparte Automotive Europe von ArcelorMittal. Der weltgrößte Stahlerzeuger hat neben Flachstahl auch Langprodukte für reine Elektrofahrzeuge im Portfolio. Getriebe von Elektrofahrzeugen seien zwar weniger komplex als bei klassischen Antrieben, die Anforderungen an die Teile aber ähnlich. Im Antrieb eines BEV steckten beispielsweise Antriebswellen und Getriebekomponenten, die aus speziellen Stäben und Walzdrähten hergestellt würden. Eine ähnliche Entwicklung wie der weltgrößte Stahlerzeuger verfolgen im Langstahlbereich auch Wettbewerber wie Saarstahl und die Stahlgruppe Georgsmarienhütte.

Kernwerkstoff Elektroband

Beim Übergang zum Elektroauto bleiben sowohl Stahl- als auch Gussprodukte unverzichtbar für Motor und Antriebstrang. „Ohne Stahl keine Elektromobilität“, sagt Andreas J. Goss, CEO von thyssenkrupp Steel. Das Unternehmen sieht sich als Markt- und Technologieführer bei Elektroband, dem Kernwerkstoff aller Elektromotoren. Die Qualität des weichmagnetischen Stahlprodukts entscheidet maßgeblich über das Drehmoment des Motors. Die Eisen-Silizium-Legierung bestimmt den Wirkungsgrad, der möglichst hoch, und den Energieverlust durch Ummagnetisierung, der möglichst niedrig sein sollte. Diesen teuren Spezialwerkstoff haben weltweit nur wenige Hersteller auf ihrer Angebotspalette; unter den Mitbewerbern sind ArcelorMittal und die österreichische voestalpine.

Forschung und Entwicklung sind noch lange nicht abgeschlossen. Welches Potenzial in der Technologie Elektroband steckt, führte kürzlich die Vacuumschmelze aus Hanau vor Augen. Mit Material des Spezialwerkstoffherstellers ausgerüstet, beschleunigte der Weltrekord-E-Rennwagen „Grimsel“ von Null auf Hundert in nur 1,513 Sekunden. Kein Serienauto der Welt kommt an eine solche Beschleunigung auch nur annähernd heran. Nicht einmal der 1.000 PS-Bolide „Project One“ der Daimler-Tochter AMG. Der zur IAA 2017 vorgestellte „Hypercar“ mit Formel-1-Technik braucht für den Sprint 2,5 Sekunden. Die vier Elektromotoren des „Grimsel“ verfügen über Blechpakete aus einem Sonderwerkstoff, der für die Serie unerschwinglich wäre. Dennoch überlegt Vacuumschmelze, einen angepassten Elektromotorenwerkstoff für Prämiumfahrzeuge auf den Markt zu bringen.

Elektromotorengehäuse aus Aluminium-Guss

Auch jede Menge Guss von Gießereien wie Georg Fischer (GF) oder Nemak ist an Bord, wenn Elektroautos auf Touren kommen. So fertigt beispielsweise der Bereich GF Automotive am Standort Mettmann ab 2019 für einen französischen Fahrzeughersteller Batteriegehäuse aus Aluminium mit integriertem Kühlsystem. Dass durch den Wandel der Antriebskonzepte und den Einzug neuer struktureller Bauteile der Elektromobilität wie Batteriegehäusen zusätzliches Wachstum entsteht, bestätigt auch Wettbewerber Nemak.

E-Antriebe für PKW benötigen eine große Anzahl neuer Komponenten. Neben Gehäusen für Batterien vor allem Gehäuse für Elektromotoren und Leistungselektronik, die aufgrund ihrer Komplexität bevorzugt als Gussteile konstruiert werden, wie Christian Heiselbetz, R&D Director Global von Nemak Europe festhält.

Verbrennungsmotoren aus Aluminium-Guss sind längst Standard. Mit der E-Mobilität kommen neue Marktchancen für Gießer hinzu. Gegossene Motorenbauteile sind wertige Schlüsselkomponenten sowohl in einem teilelektrifizierten, als auch in einem batterieelektrischen Fahrzeug. So liefert Nemak beispielsweise seit 2013 die im Druckgussverfahren gefertigten Elektromotorengehäuse für die BMW-Modelle i3 und i8. Gerade bei aufwändigen Bauteilen und wenn Funktionsintegration gefragt ist, kann die Gießtechnik mit ausgereifter Prozess- und Anlagentechnik für Druck- und Niederdruckguss, Gießverfahren wie Lost Foam, Fein- und Sandguss die vielfältigsten Herausforderungen bewältigen und ihre Stärken ausspielen. Sind beispielsweise komplexe Kühlkreisläufe erforderlich, dann ermöglich das Niederdruckgießen den Einsatz von Sandkernen oder das Eingießen von Rohren, um eine optimierte Kühlung erzielen zu können, wie Nemak-Forschungschef Heiselbetz hervorhebt.

Franz-Josef Wöstmann, Gießereifachmann und Abteilungsleiter am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, sieht nicht nur im Leichtbau und nicht nur in Gehäusen für E-Motoren, Batterien und Leistungselektronik einen Zukunftsmarkt für Gießereien. Rotoren mit Aluminium oder Kupfer und selbst Hybride seien ein Thema. Spulen lassen sich gießen und neue magnetische Gusswerkstoffe könnten ein Markt werden, wie der Gießereiexperte betont.

Neue Antriebskonzepte mit umgeformtem Stahl und Druckguss

Auch die Antriebstechnik künftiger Elektrofahrzeuge braucht ein Getriebe und damit sowohl hochkomplexe Aluminium-Druckgusskomponenten als auch ebenso komplexe Stahlkomponenten in Umformtechnik, wie Astrid Wilhelm-Wagner versichert, Marketingverantwortliche bei Voit. Der saarländische Autozulieferer mit eigener Gießerei will die Produktion von konventionellen Getriebeteilen (vor allem für den Zulieferer ZF) stärken und gleichzeitig das Geschäft mit der E-Mobilität ausbauen. „Bei der Hybridisierung bestehender Antriebskonzepte, bis hin zu komplett integrierten elektrischen Antriebsmodulen fallen bereits heute Substitutionen zum bisherigen Fertigungssegment des konventionellen Antriebsstrangs an“, sagt Fachfrau Wilhelm-Wagner. Manch bestehendes Bauteil würde zukünftig komplett entfallen, andere Komponenten, wie z.B. Steuergeräte für Leistungselektronik, direkt ins Getriebe integriert. In den nächsten Jahren werde sich das Produktspektrum zunehmend ausweiten. Die Voit-Expertin nennt Komponenten wie Getriebeinnenteile, Gehäusestrukturen für die E-Mobilität, Gehäusestrukturen für Leistungselektronik, Elektromotorengehäuse, Komponenten zur Energierückgewinnung und Brennstoffzellen-Stacks.

Autor: Gerd Krause; Mediakonzept/Düsseldorf