Die Automatisierung vieler Prozesse in hochproduktiven Gießereien blickt auf eine lange Historie zurück. Roboter finden vermehrt schon seit den 80er Jahren Ihren Einsatz in Bereichen wie Kernfertigung, Gussteilhandhabung etc. Was aber bei anfänglichen Automatisierungsbestrebungen völlig vernachlässigt wurde, ist, dass der zu ersetzende Arbeiter auch sensorische Fähigkeiten hat (sehen, fühlen, usw.), die ein Roboter zunächst nicht abdecken konnte. Hier ist die Automatisierungstechnik in den letzten Jahren bereits einige Schritte weiter gekommen: „Robot-Guidance“ -also die Roboterführung durch Kamerasysteme und Kraftsensoren - zählt mittlerweile zu (fast) standardisiertem Zubehör der Hersteller. Hier hat nun der längst überfällige Trend eingesetzt, die Automatisierung auch auf der sensorischen Seite voranzutreiben. Aber was kann die Automatisierungstechnik leisten, wenn es um die Qualitätssicherung geht. Der Mensch ist imstande, neben detaillierter Prüfung einzelner Kriterien (zum Teil unterstützt von Hilfsmitteln wie Lehren o.ä.) auch eine Gesamtbewertung des Prüflings durchzuführen und dabei gleichzeitig auch für den Materialfluss zu sorgen. Dies ist allerdings eine ermüdende Tätigkeit mit stark schwankenden Ergebnissen, die durch den subjektiven Charakter der Prüfung verursacht sind. An dieser Stelle effektiv zu automatisieren bedeutet, ein leistungsstarkes Sichtprüfungssystem durch flexible Robotik zu unterstützen – umgekehrt als in vielen anderen Robotics-Vision Applikationen.

Die Robotik, als flexible und mittlerweile erschwingliche Handhabungslösung, hat vielerorts die Konstruktion und Entwicklung von Sonderhandhabungssystemen unwirtschaftlich gemacht. Dies gilt auch für komplexere Sichtprüfungssysteme, die mit einem Roboter als Handlings- und Positionierkomponente folgende Vorteile voll entfalten können:

|

| Robot-supported 3D Flexinspector for gearbox housing inspection |

Abdeckung der Produktvielfalt. Da viele Gießereien sich heute nur mit enorm hoher Flexibilität ihrer Produktion bzw. Prozesse am Markt behaupten können, ist es (wie für viele andere Produktionsanlagen auch) für die Qualitätskontrolle und den Materialfluss unabdingbar, flexible Lösungen zu bieten. Kleine Lose sowie Produktion im Mischbetrieb sind heute Gießereialltag.

Kürzeste Vorlaufzeiten bei der Einführung neuer Produkttypen. Mithilfe von generischen Technologien von Prüf- und Handhabungssystemen werden Funktionalitäten in die Software verlagert. Umbaumaßnahmen bei der Migration von Neu-Produkten bzw. bei Produktumstellungen werden minimiert bzw. gänzlich vermieden.

Der Roboter ist universell einsetzbar. Bauteilhandhabung, Positionierung unter dem Sichtprüfungssystem wie auch die Separierung von NIO-Teilen aus dem Materialfluss sind mit dieser einen Systemkomponente abdeckbar. Hohe Anlagenverfügbarkeit durch Verwendung von wenigen Hochleistungskomponenten. Im Gegensatz zur Verwendung von Einzelvorrichtungen, deren Verfügbarkeiten sich auf sehr schlechte Werte für die Gesamtanlage multiplizieren, kann der Einsatz von einer geringen Zahl an sehr robusten bzw. bewährten Komponenten eine hohe innere Verfügbarkeit der Gesamtanlage garantieren. Die oben genannten Vorteile sollen im Folgenden an zwei Beispielen genauer beleuchtet werden. Beispiel 1: Getriebegehäuse-Produktion in einem Druckguss-Werk eines großen Gießerei-Konzerns. Der hoch automatisierte Finish-Bereich der Getriebegehäuse-Produktion mitsamt Strahlanlage wird von 5 Druckguss-Zellen bedient. Dies bedeutet, dass in diesem Bereich bis zu fünf verschiedenen Typen im chaotischen Mix zeitgleich die Prozesse durchlaufen.

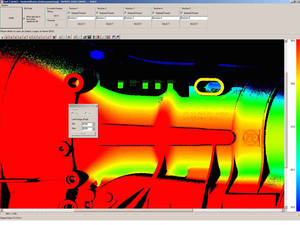

Ein hohes Maß an Flexibilität ist hier gefordert. Die geringe Taktzeit erlaubt keine zeitkritischen Anpassungsvorgänge, wie zum Beispiel Greiferwechsel oder ähnliches. Geometrische Übereinstimmung aller (ca. 100!) Subtypen in zwei Bauteilbereichen erlaubt eine lagegenaue Ablage und ein präzises Greifen ohne Adaptierungs-Aufwand. Die vollflächige Abtastung der Gehäuseoberfläche mittels Laserlinien-Triangulation [1] in Kombination mit der teileindividuellen Positionierung durch den Roboter gewährleistet einen stabilen Prüfbetrieb für die Produktion auch bei großer Typenvielfalt (Bild 1). Voraussetzung ist an dieser Stelle natürlich eine universelle Greiftechnik.

Alle zu prüfenden Typen müssen mit dem verwendeten Greifsystem handhabbar sein. Daher sollte die universelle Greiftechnik ein Schwerpunkt in der Projekt-Planung sein. Als Alternative können Greiferwechselsysteme zum Einsatz kommen, die allerdings nur im Chargenbetrieb sinnvoll verwendbar sind. Eine Besonderheit im vorliegenden Fall ist, dass zum aktuell zu prüfenden Bauteil keine Typinformation aus der Steuerungstechnik vorliegt. Welches Bewegungsprogramm soll der Roboter fahren?

Welches Prüfprogramm soll das Prüfsystem verwenden? Durch die Entwicklung eines speziellen Softwaremoduls konnte dieser Herausforderung begegnet werden: Beim allerersten Scan in jedem Zyklus wird eine spezielle Nockencodierung des Bauteils aufgenommen und ausgewertet (Bild 2). Die hierdurch erzielte Typklassifizierung ermöglicht das automatische Laden des zugehörigen Prüfprogramms sowie des korrespondierenden Bewegungsprogramms des Roboters. Somit kann ein leistungsfähiger Prüfbetrieb ohne die vorab zur Verfügung stehende Typinformation gesichert werden.

Ein weiterer Punkt, eine Prüfanlage effektiv betreiben zu können, ist den Einlernaufwand bei der Einführung neuer Typen so gering wie möglich zu halten. Da sowohl Prüf- als auch Bewegungsprogramm typindividuell optimal parametriert werden müssen, war eine der ersten Überlegungen bei der Entwicklung dieses Systems, ob tatsächlich zwei Experten, Prüfprogramm-Administrator und Roboterprogrammierer, zur Einrichtung neuer Typen notwendig sind. Die Entwicklung einer mächtigen Schnittstelle zwischen Prüf-Rechner und Robotersteuerung ermöglicht es die Roboterbewegungsprogramme zu modifizieren, ohne dass ein Roboterprogrammierer anwesend sein muss. Mit dieser Schnittstelle bewegt der Prüfprogramm-Administrator im „Teach-In“-Modus der Prüfsoftware den Roboter mit verminderter Geschwindigkeit und innerhalb vordefinierter Grenzen. So kann die optimale Prüfposition für ein Neuprodukt erarbeitet werden, ohne einen zweiten Experten hiermit zu blockieren. Zurzeit ist diese Schnittstelle für ABB-Steuerungen verfügbar. Eine Adaption auf Steuerungen anderer Hersteller ist in den meisten Fällen mit geringem Aufwand möglich.

<link file:7260 download> |

User interface for the parameterization of the cam coding of a gearbox housing |

An einem zweiten Beispiel soll deutlich gemacht werden, dass der Roboter neben der Sichtprüfung noch vielseitig mit anderen Aufgaben betraut werden kann. Eine österreichische Aluminium-Gießerei produziert Zylinderköpfe imKokillenguss. Mit einer Produktumstellung sollte eine umfassende Oberflächenprüfung eingeführt werden, da sich diese bereits in einer anderen Produktionslinie langfristig bewährt hat. In diesem Beispiel war es nun so, dass Resttaktzeiten eines bereits vorhandenen Roboters genutzt werden sollten, um diese vollständige Oberflächenprüfung zu etablieren. Dies reduziert natürlich die Investitionskosten deutlich. Es wurden lediglich die entsprechenden Software-Module sowie eine Schnittstellenerweiterung in den vorhandenen Roboter geladen. Dieser Roboter bedient neben dem Sichtprüfungssystem auch weitere Stationen (z.B. Staudruckprüfung) und sorgt gleichzeitig für die Aussortierung der als NIO geprüften Zylinderköpfe. Effektiver lässt sich Sichtprüfung kaum in den Produktionsprozess integrieren. Die Verfügbarkeit einer solchen Lösung ist vergleichsweise hoch, da wenige leistungsstarke und bewährte Technologien zum Einsatz kommen. Je weniger Komponenten, umso weniger Störzeiten durch Ausfälle, Reparaturen, Wartung etc. Dieses Beispiel zeigt, dass sich leistungsstarke Sichtprüfung der flexiblen Robotik bedienen kann, ohne gleich den Roboter im Investitionsvolumen wiederfinden zu müssen. Dort, wo „sich Roboter langweilen“, also noch Resttaktzeiten ungenutzt sind, kann man diesen Weg zur kostengünstigen Einführung von automatischer Sichtprüfung wählen.

Eine intelligente Automatisierung vereint Robotics und Machine-Vision. Welcher Part dem anderen zuarbeitet, wird durch den Anwendungsfall bestimmt.

Kontakt zu <link _top external-link-new-window>inspectomation GmbH in unserem Lieferantenprofil