Kokillenschlichte

Bild 1: Mit Wasser verdünntes Schlichtekonzentrat wird auf die heiße Kokillenfläche aufgesprüht. |

Im Kokillenguss bestimmen viele Faktoren den Gießerfolg. Neben der richtigen gießtechnischen Kokillenkonstruktion, dem optimalen Strömungsverlauf der Schmelze beim Füllvorgang sowie der optimalen Legierung, zählt auch der Umgang mit der Kokillenschlichte zu den qualitätsrelevanten Prozessen. Leider wird diesen Prozessen jedoch in der Gießereiindustrie oft zu wenig Beachtung geschenkt. Die Schlichte soll nicht nur eine gute Trennung zwischen dem Kokillenwerkstoff und der erstarrenden Aluminiumlegierung bewirken, sondern auch die Fließfähigkeit des Metalls in die Form optimal beeinflussen, um Kaltläufe oder oxidische Anhäufungen zu vermeiden. Einen wesentlichen Einfluss auf die Erstarrung hat die Wärmeführung, die wiederum von der Schlichte stark beeinflusst wird.

Zur Erfüllung dieser Aufgaben sind Kokillenschlichten aus einer Vielzahl verschiedener Ingredienzien zusammengesetzt, die entweder die Wärme gut leiten oder isolierend wirken und Partikel enthalten, die in der Lage sind, die Metalloxidhaut zu fixieren und somit das Fließvermögen positiv zu beeinflussen. Schließlich werden die Partikel der Schlichte mit einem Binder, z.B. Wasserglas, festgehalten und nach dem Sprühvorgang auf der Kokillenoberfläche fixiert. Das Wasser verdunstet beim Kontakt der Schlichte mit der heißen Kokillenwand und zurück bleibt ein strukturierter glasähnlicher Film, der über viele Abgüsse stabil seine Eigenschaften behält. Dies gelingt allerdings nur, wenn die Schlichte optimal vorbereitet wird.

Aufbereitung von Kokillenschlichten

Schlichten müssen, bis sie schließlich durch die Sprühpistole auf der Kokille landen, einer sorgfältigen Vorbereitung unterzogen werden. Dies liegt in der Zusammensetzung der Schlichten selber begründet. Die sprühfertige Schlichte ist hoch verdünnt und enthält daher viel Wasser. In dieser Konsistenz lässt sie sich nicht lagern, da die Partikel der Schlichte zu Boden sinken und somit beim Überführen in die Spritzpistole, je nach Zustand der Entnahme, wenige oder eben sehr viele Partikel aufgesprüht werden. Bedenkt man, dass gerade die groben und eben schwereren Partikel eventuell nicht in die Spritzpistole und damit nicht auf die Kokillenoberfläche aufgetragen werden, so kann auch kein optimales Fließverhalten und damit keine gute Formfüllung erwartet werden. Daher werden Schlichten in der Regel als Konzentrat bereitgestellt. Das Schlichtekonzentrat wird schließlich vor dem Versprühen mit Wasser (z.B. 1:3) vermischt bis es eine sprühfähige Konsistenz hat. Dies bedeutet, dass dem Anwender der Schlichte eine wichtige Aufgabe zufällt: Er hat das richtige Verdünnungsverhältnis zu wählen und gleichzeitig durch den Mischvorgang von Wasser und Konzentrat eine homogene Mischung herzustellen und diese, bevor eine Separation eintritt, dann auch rasch zu versprühen.

Die Vorbereitungen zur Herstellung der Schlichte ist ein aufwändiger Prozess, der zumindest den Gießer Zeit kostet und seinen gießtechnischen Arbeitsvorgang unterbricht, da die frische Aufbereitung der sprühfertigen Schlichte seine volle Konzentration erfordert. Um diesen Prozess zu umgehen, wird in der Praxis allerdings oft eine größere Menge der zu versprühenden Schlichte zusammengestellt, mit der dann über den Tag oder länger gearbeitet wird.

Praxis der Schlichtevorbereitung

Bild 2: Schlichteentnahmestation in einer Gießerei. Die Schlichten werden mit Konzentrat und Wasser verdünnt und zur Vermeidung der Entmischung durch Absetzverhalten mit Motoren ständig gerührt. |

Bild 3: Einformung keramischer Steine durch ständiges Reiben aneinander. Beispiel der Formveränderung durch den Rührvorgang. |

Bild 4: Der intensive Kontakt mit dem CO2 der Luft schadet der Bindekraft der Schlichte. |

Um das Prozedere der Herstellung der sprühfertigen Schlichte aus Wasser und Konzentrat zeitlich im Rahmen zu halten, haben sich viele Vorgehensweisen eingespielt, die Vorteile und Nachteile mit sich bringen. Die häufigste Variante ist in vielen Gießereien zu sehen: In einem größeren Behälter werden Konzentrat und Wasser gemischt. Damit die groben Partikel nicht schon nach kurzer Zeit auf den Behälterboden sinken, sorgt ein sich ständig rührender Quirl dafür, dass diese Partikel in der Schwebe gehalten werden.

Hierdurch erreicht man eine ständige Homogenisierung und eine einfache Entnahme der Schlichte, was allerdings meistens zu einem äußerst ungepflegten Arbeitsplatz führt (Bild 2).

Nachteilig ist hierbei, dass die Feststoffpartikel, die durch ihre kantige Form verantwortlich für die Fließeigenschaft des Metalls in der Kokille sind, sich durch den Rühreffekt ständig aneinander reiben und damit ihre scharfen Kanten verlieren. Die Schlichte ändert somit ihre Eigenschaft zum Negativen. Zur Demonstration können die Schleifsteine einer Entgratungsanlage dienen. Nach vielen Stunden des Reibens gegeneinander, stoßen sich ihre Kanten ab, werden kleiner und nutzen sich somit ab (Bild 3).

Das ständige Rühren bewirkt in der Regel einen Strudel in der Schlichte. Material an der Oberfläche wird nach innen eingezogen und neues Material kommt an die Oberfläche (Bild 4). Auch hierdurch wird die Schlichte geschädigt. Schlichten enthalten i.d.R. als Binder Wasserglas. Wasserglas reagiert mit dem Kohlendioxid der Luft und steht somit für die Bindung nicht mehr zur Verfügung. Die Schlichte verliert ihre Hafteigenschaft. Zu beobachten ist oft ein harter abreagierter Rand, wo die reagierte Schlichte nicht in das Innere hineingezogen wurde. Es ist besonders unangenehm, wenn Abbrüche hiervon in die Spritzpistole gelangen.

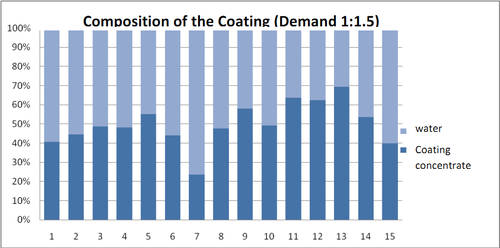

Ein weiterer nicht zu unterschätzender Gesichtspunkt ist die menschliche Unzulänglichkeit. Zum Erreichen konstanter Eigenschaften der Schlichten sollte immer das gleiche einmal festgelegte Mengenverhältnis von Schlichtekonzentrat und Wasser gewählt werden. Nur wenn dies reproduzierbar eingestellt wird, kann sichergestellt werden, dass entsprechend nach ISO-Norm gearbeitet wird. Hier hat, wie man oft feststellen muss, jeder Gießer seine eigene „Philosophie“, wie die spritzfertige Schlichte beschaffen sein muss und somit wie viel Wasser er zum Konzentrat hinzu mischt. Ein Großunternehmen hat dies einmal systematisch untersucht. Die Vorgabe in der Gießerei war, dass jeder Gießer ein Mischverhältnis von 1:1,5 zu wählen hat. Die Analyse ergab, dass die tatsächlich von den einzelnen Mitarbeitern eingestellten Mischungsverhältnisse extrem weit auseinander lagen. Reproduzierbare Gießergebnisse stellten sich daher nicht ein.

Bild 5: Faktor „Mensch": Jeder Mitarbeiter (1 bis 15) folgt seiner eigenen „Philosophie". Vorgegeben war ein Mischungsverhältnis von 1:1,5 (40% Konzentrat zu 60% Wasser). An die Vorschrift hielten sich nur wenige Mitarbeiter (1, 6 und 15). |

Management der Schlichtevorbereitung

Zur Erstellung einer reproduzierbaren und optimal vorbereiteten sprühfertigen Schlichte müssen also folgende Bedingungen eingehalten werden:

- Der Luftkontakt ist auf ein Minimum zu begrenzen,

- die Schlichte darf nicht ständig gerührt werden,

- es sollte nur so viel Schlichte bereitstehen, wie kurzfristig versprüht werden kann und

- das Verhältnis aus Konzentrat und Wasser sollte abhängig vom Gussstück konstant und nicht vom Mitarbeiter zu beeinflussen sein.

Diese Bedingungen lassen sich nur durch eine Automatisierung der Schlichteaufbereitung realisieren. Hier hat die Firma Schäfer Chemische Fabrik GmbH in Hennef ein kompaktes Gerät (CILLOLIN®-Automat) entwickelt, das den oben angegebenen Anforderungen gerecht wird und somit hilft, die hohen Qualitätsanforderungen der ISO-Norm in Gießereien zu erfüllen (Bilder 6 und 7).

Bild 6: Gerät zum optimalen Schlichtemanagement: - Schlichteerstellung auf Anforderung - fest vorgegebene Mischverhältnisse - minimaler Kontakt mit Luft - keine Zerstörung der Ingredienzien durch ständiges Rühren |

Zur Erfüllung der Anforderungsbedingungen managt dieses Gerät über eine SPS-Steuerung die erforderlichen Vorgaben. Aus einem Eimer mit Konzentrat wird ein festes Volumen in einen Mischtopf gepumpt. Zu diesem Konzentrat wird die entsprechende Wassermenge gepumpt und diese Mischung homogen verrührt. Ein Blinken des Startknopfes zeigt die Fertigstellung an und gibt die Entnahmetür frei. Der Gießer erhält nun eine frisch zubereitete Schlichte mit einem konstanten Verhältnis von Konzentrat und Wasser. Am Panel kann er nur die Entnahmemenge oder, wenn gewünscht, ein fest vorgegebenes Mischungsverhältnis wählen. Da lediglich ein Eimer mit Konzentrat, wie er vom Hersteller geliefert wird, in die Anlage eingesetzt werden muss, ist der Arbeitsplatz sauber.

Bild 7: Blick durch das Seitenfenster des Automaten: Der Schlichteeimer mit dem Konzentrat (links) kann leicht ausgetauscht werden, indem beim Ziehen einer Schublade der Rührmotor nach hinten gekippt wird. Zu erkennen sind Pumpen und das Rührwerk für das automatische Anmischen der Schlichte. |

Das Gerät soll den Mitarbeiter von sämtlichen üblichen Arbeitsschritten, die zur Schlichtezubereitung erforderlich sind, entlasten. Diese Anforderungen werden voll und ganz erfüllt. So wird durch einen Rührer im Konzentrat durch sporadisches Durchmischen jedes Absetzen von Konzentrat im Eimer unterbunden. Die eingesetzen Pumpen konditionieren sich selbstständig, so dass immer mit einer konstanten Entnahmemenge des Konzentrats und des Wassers gerechnet werden kann. Somit ist die Anlage wartungsfrei und Schlichte kann, auch nach längeren Pausen, wie sie oft um den Jahreswechsel entstehen, direkt wie gewohnt entnommen werden.

Hiermit sollte sich auch eine Kontrolle der zubereiteten Schlichte erübrigen. Üblicherweise werden Schlichtemischungen mit Hilfe einer Viskositätsmessung überprüft, da sich beim händischen Mischen immer wieder Fehler einschleichen. Dies ist bei solch einer Apparatur nicht nötig, da der Ablauf nach dem einmaligen Einstellen nicht mehr vom Bediener geändert werden kann. Lediglich ein Vorgesetzter kann mit dem notwendigen Schlüssel Einstellungen, wie Mischungsverhältnisse, ändern.

Diese Arbeitsweise hat Konsequenzen für den Gießereibetrieb und das Gießergebnis selber. Sie stellt eine spürbare Arbeitserleichterung dar, der Platz der Schlichteentnahme ist sauber, jeder Gießer benutz das gleiche Schlichte-zu-Wasser-Verhältnis und, wie festgestellt werden konnte, sinkt der Ausschussanteil.

Schlussbemerkung

Der richtige Umgang mit Kokillenschlichte ist ein wichtiger Schritt in der Gießerei zum Erreichen reproduzierbarer Gießergebnisse und damit zur Senkung des Ausschusses. Übliche Vorbereitungsarbeiten zur Erstellung von sprühfähiger Schlichte belasten den Gießer und schädigen die zubereitete Schlichte. Das ständige Rühren zur Aufrechterhaltung der Homogenisierung der Schlichte zerstört die Ingredienzien der Schlichte und lässt den Binder, in der Regel Wasserglas, mit dem Kohlendioxid der Luft reagieren. Die Schlichte verliert seine Eigenschaften. Die hier vorgestellte Anlage verhindert diese Fehler und schließt menschliches Versagen durch unterschiedliche Wasser-Konzentrat-Mischungen aus. Beim Einsatz dieser Anlage im Gießbetrieb konnte der Ausschuss der Gussteile gesenkt werden.

| SCHÄFER Chemische Fabrik ist ein führender Zulieferer. Für weitere Informationen und Kontaktdetails hier klicken: SCHÄFER Chemische Fabrik |