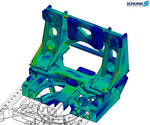

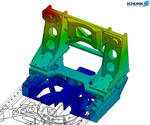

| Mit „M-2000iA" und „Titan" haben Industrieroboter mittlerweile eine neue Leistungsklasse erschlossen. Die Kraftpakete stämmen lässig Gewichte von einer Tonne und mehr. Damit schwere Teile sicher und effizient gehandhabt werden können, reicht das Muskelspiel der Roboter allein allerdings nicht aus. Auch Greifsysteme und Zubehör müssen auf die hohen Lasten abgestimmt werden. Das Ziel: Sie sollen kräftig, flexibel und zuverlässig sein und zugleich möglichst wenig wiegen. Der Kompetenzführer für Spanntechnik und Greifsysteme SCHUNK zeigt, wie durchdachte Komponenten und Lösungen für die Schwergewichtsliga aussehen können. Standardisierte Schwerlastsroboter mit sechs Achsen erreichen heute bereits Traglasten über 1.300 kg. Die Giganten eigenen sich insbesondere für Einsätze in der Baustoff-, Automobil- oder Gießereiindustrie. Beim Bau von Windkraftanlagen können sie Hohlräder, Lager und Naben handhaben. Sie palettieren Granitplatten, heben im Automobilbau komplette Karosserien oder handhaben Fertigteile aus Beton. Experten gehen davon aus, dass künftig anstelle von Hallenkränen immer mehr Schwerlastroboter eingesetzt werden. Sie arbeiten sehr viel flexibler, präziser und bei Bedarf sogar voll automatisiert und mannlos rund um die Uhr. Präzise und mit hoher Taktrate platzieren sie schweren Teile am definierten Ort. Das alles ohne riskante Pendelbewegungen und ohne dass Arbeiter beim Transport gefährdet werden. Aus Sicht von Matthias Poguntke, Leiter Produktmanagement, Branchenmanagement und Produktmarketing Automation bei SCHUNK, werden sie angesichts des wachsenden Kostendrucks im globalen Wettbewerb auch in der Intralogistik wohl eine immer größere Rolle spielen. „In der Linie können Schwerlastroboter teilweise Hubeinrichtungen oder Shuttles ersetzen und dabei sicherstellen, dass Anlagen effektiv genutzt und Bestände minimiert werden", so Poguntke. Schwerlastroboter bieten viele VorteileVerglichen mit konventionellen Lösungen verschaffen Schwerlastroboter Anwendern ein höheres Maß an Prozesssicherheit, Flexibilität und nicht zuletzt auch an Wirtschaftlichkeit. Damit die Kraftpakete all diese Erwartungen erfüllen, brauchen sie entsprechend ausgelegtes Zubehör, das die gewaltigen Kräfte und Momente aufnimmt und zugleich möglichst effizient arbeitet. Greifer XXXL: Kraftvoll und dennoch leichtFür den Fanuc M-2000iA/1200 hat SCHUNK einen servogetriebenen Schwerlastgreifer entwickelt, der es bei einem Hub von 100 Millimeter pro Finger auf eine Greifkraft von 23.000 Newton bringt. Mit ihm lassen sich Teile bis 700 kg handhaben. Die Steifigkeit des Greifers und seiner Backen wurde mit Hilfe der Finite-Elemente-Methode (FEM) so optimiert, dass selbst angesichts der hohen dynamischen Belastungen keinerlei unzulässige Kräfte auftreten. Gleichzeitig wurde überschüssiges Material konsequent entfernt. Bei einem Gewicht von gerade einmal 350 kg ist der Greifer allen denkbaren Belastungen gewachsen. Er sorgt für größtmögliche Sicherheit und ermöglicht dank konsequentem Leichtbau bei minimalem Eigengewicht eine größtmögliche Zuladung. Das zukunftssichere Greifsystem kann mit unterschiedlichen Elektromotoren angetrieben werden. Der Antrieb erfolgt dabei über ein zentral angeordnetes Trapezgewinde, das die Kraft gleichmäßig und präzise auf die rollengeführten Grundbacken überträgt. Zum Betrieb wird der Greifer als siebte Achse in die Steuerung des Roboters integriert. Das erspart zusätzliche Hardware und verhindert Kompatibilitäts- und Integrationsprobleme. Über spezielle Haftkissen in den Greiferfingern passt sich der Schwerlastgreifer an unterschiedliche Werkstückgeometrien an. So sind auch Teile mit großen Toleranzen sicher zu handhaben. Um das unerwünschte Verlieren der Greifgüter zu verhindern, ist in den Greifer eine einzigartige mechanische Greifkrafterhaltung integriert. Mittlerweile bietet SCHUNK den Schwerlastgreifer SLG sogar als standardisiertes Modul an. Für spezielle Anwendungen entwickelt SCHUNK bei Bedarf auch kundenspezifische Schwerlastgreifer. So hat das innovative Familienunternehmen für eine Stahlhütte einen hydraulisch betätigten Sondergreifer konstruiert, der an den Putzplätzen für Stahlbrammen eingesetzt wird. Zwei Greifer je Putzplatz halten die bis zu zehn Meter langen und bis 2,8 t schweren Brammen an der Stirnfläche. Um die massigen Werkstücke absolut zuverlässig zu greifen, wurde ein spezielles Federpaket für die Klemmung der Greifposition integriert. Diese Greifkrafterhaltung löst sich erst, wenn eine zusätzliche Hydraulikleitung mit 100 Bar Druck beaufschlagt wird. Bei einem Ausfall des Hydrauliksystems wird die Bramme zuverlässig im Greifer gehalten - beste Voraussetzungen also für maximale Prozesssicherheit. |  SWS-1210 Mit drei Verriegelungssystemen kann das SWS-1210 eine Zuladung von bis zu 1.200 Kilogramm aufnehmen. Die Anschraubflächen sind kompatibel zu den anderen Schwerlastwechslern von SCHUNK.

|

Nullpunktspannsystem fixiert Teile

Immer wieder setzt SCHUNK für Schwerlastgreifsysteme auch das Nullpunktspannsystem VERO-S ein, das eigentlich für den hochpräzisen Werkstückwechsel in Werkzeugmaschinen verwendet wird. Basis des Spannsystems sind pneumatisch betätigte Spannmodule aus Edelstahl. Sie dienen als Aufnahme für einen oder mehrere Spannbolzen, die direkt in die Schwerlastteile, in Spannmittel oder seitlich in Spannpaletten eingeschraubt werden. Über radial angeordneten Spannschieber im Nullpunktspannmodul werden die Bolzen eingezogen und verriegelt. Die Verriegelung erfolgt mechanisch über ein Federpaket, ist selbsthemmend und formschlüssig. Dabei werden Einzugskräft bis 40.000 N und Haltekräfte bis 75.000 N erreicht - genug, um auch schwere, bewegte Teile absolut sicher zu halten. Im Gegensatz zu anderen Nullpunktspannsystemen muss beim federgespannten VERO-S während der Handhabung keine Druckluft anliegen. Die Werkstücke bleiben auch dann sicher gespannt, wenn der Druck im Luftsystem plötzlich abfallen sollte. Um die Spannmodule zu entriegeln, genügt ein Systemdruck von 6 bar, wie er in jeder Druckluftanlage anliegt.

Schneller Werkzeugwechsel garantiert

Damit auch bei Schwerlastanwendungen Greifer und andere Werkzeuge zügig gewechselt werden können, hat SCHUNK zudem ein Wechselsystem für Schwerlastroboter standardisiert. SWS-L-1210 ist für eine Zuladung von 1.200 kg ausgelegt. Es verfügt über drei Verriegelungssysteme und nimmt in allen drei Achsen statische Momente von bis zu 5.400 Newtonmeter auf. Der Verriegelungszustand des Wechslers lässt sich über integrierte Sensoren abfragen. Zusätzlich sind im Wechselkopf drei so genannte "ready to lock"-Sensoren integriert. Sobald all drei Sensoren melden, dass der Wechselkopf weniger als 1,5 mm vom Adapter entfernt ist, werden Wechselkopf und Wechseladapter gekoppelt.

Zur einfachen Montage am Roboterarm ist der Wechsler mit den Lochbildern für die ISO-Flansche mit einem Durchmesser von 200 Millimeter und 250 Millimeter ausgestattet. Da die Anschraubflächen der Schnellwechselsysteme SWS-L-510 bis SWS-L-1210 kompatibel sind, können Anwender auch bei Schwerlastanwendungen auf eine Vielzahl von SCHUNK-Komponenten zurückgreifen, darunter Pneumatik-, Fluid- und Hydraulikmodule, Servo- und Busmodule, Schweißstrommodule sowie Koax- und Lichtleitermodule.

Durchdachtes Zubehör ermöglicht wirtschaftliches Schwerlasthandling

Für Matthias Poguntke von SCHUNK steht fest, dass Schwerlastroboter künftig an Bedeutung gewinnen werden. „Greifsystemen und Zubehör spielen eine entscheidende Rolle, wenn es darum geht, diese Roboter wirtschaftlich einzusetzen. Daher baut SCHUNK sein Modulprogramm und seine Kompetenz für Sonderlösungen im Schwerlastbereich weiter aus", so Poguntke. Ein hoher Grad an Modularität, konsequenter Leichtbau und der Mut, auch für schwierige Herausforderungen neue Lösungen zu entwickeln, sollen sicherstellen, dass Anwender die Potenziale moderenen Schwerlasthandlings möglichst umfassend ausschöpfen können.