Beim Gießen von Einzelstücken oder kleinen Serien führen traditionell weitgehend Menschen die stark erfahrungsgeprägten Arbeiten aus. Meist sind diese Tätigkeiten körperlich schwer belastend und trotz vieler Vorkehrungen häufig gesundheitsgefährdend. Sowohl aus humanen wie wirtschaftlichen Gründen ist deshalb ein Übernehmen dieser Tätigkeiten durch maschinelle bzw. automatisierte Vorrichtungen geboten. ABB Automation bietet jetzt für drei wesentliche Bereiche der Prozesskette in Gießereien roboterbasierte, automatisierte Lösungen an. Gemeinsam ist den Lösungen, dass einerseits Praktiker ihr Knowhow auf „lernende“ Roboter übertragen und andererseits deren effiziente Unterstützung zu effektiver Entlastung und Produktivitätssteigerung führt.

|

Sandgussformen mit „FlexMouldVenter“ wirtschaftlich entlüften

Bereits in der Gießereipraxis erprobt sind die Hard- und Softwarekomponenten für das Stechen von Entlüftungskanälen – auch Luftpfeifen genannt – in Sandgussformen. Neben den wirtschaftlichen Aspekten überzeugt die gute Lochqualität selbst bei schräg angesetzten Stichen. Besonders interessant für die Praxis: Das Roboter-Funktionspaket FlexMouldVenter kann der Anwender einfach nachrüsten. Weitere Vorteile sowohl gegenüber dem manuellen wie maschinellen Stechen mit einstellbaren Vorrichtungen sind die individuelle Steuerbarkeit aller Stiche auch für die Losgröße 1 sowie die Reproduzierbarkeit bei Produktserien.Ein Roboter sticht z. B. im 1-Sekunden-Takt qualitativ hochwertige Luftpfeifen. Die Lochdurchmesser sind zwischen 5 und 10 mm wählbar, die Lochtiefe bis 650 mm. Dabei beträgt die Stechgeschwindigkeit bis 2,5 m/s. Eine automatische Nadelüberwachung sorgt für stets gleichbleibende Qualität. Sie erkennt auch Nadelverbiegungen oder -brüche. Die Positionier- und Wiederholgenauigkeit standardmäßiger Roboter ist so genau, dass sie die Forderungen beim Sandguss leicht und sicher erfüllen.Das System und der Arbeitsablauf sind gut überschaubar. Der Roboter IRB 6620 lässt sich über der Formlinie oder neben ihr montieren. Nach der Installation erkennt er seine Startposition. Mit einem integrierten elektrischen Linearantrieb führt er die Bewegungen der Nadel aus. Die Position für die jeweilige Form gibt ein Mitarbeiter über die Anlagensteuerung ein. Geführt über die Bildschirmmaske tippt er die Koordinaten der jeweiligen Lochpositionen ein. Die Software wählt die Lochreihenfolge und optimiert so den Prozess. Weil die Nadel von der Modellseite her sticht, können Anformun-gen entfallen. Dies vereinfacht den Modellbau. Als Option sind Systeme zum Messen der Stechkräfte, Hard- und Software für Sicherheitsmodule, Prozessüberwachung sowie -Dokumentation, dezentrale Lochdatenverwaltung, Montageelemente und Dienstleistungspakete verfügbar.

Robotergesteuerte Anlage zum Gießen von Aluminiumteilen: Manumat

Zum Gießen größerer Stückzahlen von Aluminiumteilen bewähren sich automatisierte Anlagen. Für kleine Serien und Prototypen sind sie aus wirtschaftlichen Gründen jedoch kaum geeignet. Diese Aufgabe löst jetzt im Sand- und Kokillenguss eine neue Entwicklung von ABB, die bereits als Prototyp verfügbar ist.

Das System „Manumat“ übernimmt alle Funktionen vom Schöpfen des flüssigen Aluminiums aus dem Tiegel über seinen Transport im Gießlöffel bis zum Einfüllen in die Form. Sein Name leitet sich aus der Kombination „manuell + automatisch“ ab. Ein wesentlicher Aspekt besteht darin, dass der Gießer den Roboter lehrt, die für das gussstück-spezifische Schluckverhalten erforderliche Ausschüttbewegung nachzuvollziehen!

|

Der Ablauf gliedert sich prinzipiell in zwei Teile:

1. Den Schöpf- und Dosiervorgang sowie den Transport zur Form und

2. den Gießprozess.

Der erste Teil ist weitgehend formenunabhängig. Er unterscheidet sich lediglich durch das für das Gussstück erforderliche Schöpfgewicht. Den jeweils zutreffenden Wert gibt die Wahl des Werkstückes vor. Auf die entsprechenden gespeicherten Daten greift die Steuerung des Industrieroboters zu. Sonden an der Gießachse erfassen den Flüssigkeitsspiegel des geschmolzenen Aluminiums. Darüber ermittelt die Software die Eintauchtiefe für das benötigte Schöpfgewicht. Nachdem der Gießlöffel die vorgegebene Menge enthält, transportiert der Roboter sie turbulenzarm auf der programmierten Bahn vor dem Eingusstrichter. Der zweite Bewegungsteil ist gussteilspezifisch. Hier steuert der Gießer sein Erfahrungswissen bei. Er benutzt eine Programmierhilfe, die ihm die gleichen Bewegungen erlaubt, die er sonst direkt mit der Gießpfanne ausführt. Die körperliche Arbeit nimmt ihm der Roboter ab. Synchron zur Bewegung des Gießens führt der Roboter sie mit der realen Gießpfanne aus. Zeitgleich zeichnet die spezifische Software die intuitiv erfolgten Bewegungen und Befehle des Gießers auf. Hat das Einfüllen des Gießmaterials das gewünschte Ergebnis erzielt, speichert das System die Daten. Sie lassen sich anschließend für gleiche Werkstücke abrufen. Der Folgeguss entsteht jetzt automatisiert, denn der Roboter hat „gelernt“, wie er bei diesem Werkstück vorgehen muss. Zukünftig bietet ABB den Anwendern ein komplettes Leistungspaket an. Den Roboter wählt er entsprechend seiner gewünschten Handhabungskapazität. Die Programmierhilfe besteht aus einer 4-Achs-Vorrichtung mit drei kartesischen und einer Drehachse, weiter den entsprechenden Weggebern sowie einer Skaliereinrichtung. Mit dieser kann der Anwender eine Grob- oder Feineinstellung der zu übertragenden Bewegungen vornehmen. So kann er das „Gefühl“ des Gießers bzw. dessen Übertragung quasi skalieren.

Einfacher programmieren und bearbeiten: Roboter an der Werkbank

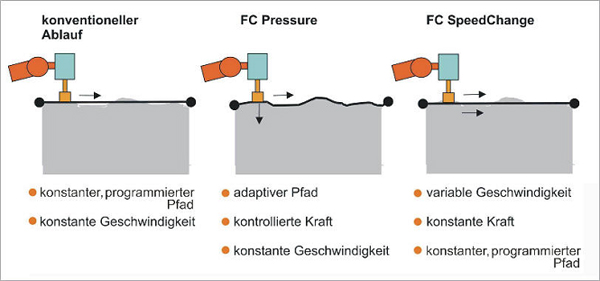

Eine neue Qualität der Prozesssteuerung von Robotern bietet Anwendern jetzt innovative und effizientere Möglichkeiten beim mechanischen Bearbeiten von Bauteilen. Drei wesentliche Funktionen hat ABB in der Anwenderpraxis realisiert: Die erste besteht im Erstellen des Roboterprogramms durch Erkennen des manuell gezeigten Pfades für das Werkzeug, die zweite sorgt für konstanten Druck auf die Werkstückoberfläche und eine dritte Funktion für das erforderliche Anpassen der Bahngeschwindigkeit an den entgegenstehenden Bearbeitungswiderstand. Basis des innovativen Systems „Force Control (FC) Machining“ aus der Softwarefamilie RobotWare bildet die Kombination von intelligenter Software und Sensorik. Ergebnisse sind kürzere Programmierzeiten, höhere Produkt- bzw. Ergebnisqualität, erweiterte Flexibilität und gesteigerte Produktivität sowie geringere Schadensrisiken. Diese Nutzwerte kommen Anwendern in Gießereien zugute.

Das manuelle Bearbeiten von Metallgussteilen oder auch „Gussputzen“ ist eine gesundheitlich belastende, arbeits- und kostenintensive Tätigkeit. Um den Roboter für diese Arbeiten vorzubereiten, mussten Programmierer bislang eine aufwändige Prozedur absolvieren. Der programmierte Roboter hält während des Bearbeitens dann jedoch die jeweiligen Parameter kon-stant (Grafik 1, links), völlig unabhängig von den konkreten, gegebenenfalls abweichenden Eigenschaften des einzelnen Werkstückes.

|

Eine Basis zum Lösen des Problems bildet die Funktion „Automatic Path Learning“. Im Unterschied zum konventionellen Eingeben der Pfade führt der neue Weg schneller und einfacher zum Ziel. Manuell führt der Bediener den Roboter annähernd zu den Punkten im Raum, die den relevanten Arbeitspositionen entsprechen. Über die Benutzeroberfläche „GUI“ (Graphic User Interface) instruiert der Bediener anhand grafischer Symbole den Roboter bzw. sein Programm. In einem zweiten Schritt erkennt der Roboter selbstständig und adaptiv die tatsächlich benötigten Positionen: Der Roboterarm bewegt sich jetzt eigenständig und „lernend“ auf der Bauteilkontur entlang. So sind in wenigen Minuten selbst hoch komplexe Pfade erstellt und können sofort abgefahren werden.

|

Das „blinde“ Folgen einer einmal programmierten Bahn kann aufgrund vorhandener Toleranzen oder unvorhergesehener Widerstände zu Problemen führen: Abschalten des Roboters wegen Überlastung seiner Servomotoren, Werkzeugbruch oder Beschädigen des Werkstücks. Um solche Risiken auszuschließen, fährt man die Systeme meist mit reduzierter Geschwindigkeit – und schränkt so deren Produktivität stark ein. Hier setzt die zweite Funktion „FC Pressure“ an (Grafik 1, Mitte). Sie sorgt beim Bearbeiten für einen konstanten Druck des Werkzeugs auf die Werkstückoberfläche. Die Vorgaben bzw. Grenzwerte richten sich nach dem Arbeitsprozess und Werkstoff. In jedem Bearbeitungsprozess erfasst die Software über den am Roboterflansch integrierten Kraftsensor die Istkräfte und gleicht sie mit der Sollvorgabe ab. Bei stets gleichmäßigem Kontaktdruck ändert sie die vorgegebenen Pfade adaptiv, falls diese vom Musterwerkstück aus dem Pfad-Lernvorgang abweichen. Dies stellt sicher, dass das Werkzeug immer an der tatsächlichen Oberfläche des Werkstückes entlang fährt – also Konturunebenheiten und Fertigungstoleranzen berücksichtigt. So gewährleistet die Software ein minimiertes Schadensrisiko für die Werkstückoberfläche, das Werkzeug sowie das gesamte System. Ein Zusatznutzen: Es prognostiziert auch zuverlässig den Werkzeugverschleiß.

„FC SpeedChange“ sorgt als dritte Funktion mit dem Ändern der Roboterbahngeschwindigkeit für konstanten Materialabtrag während des Prozesses (Grafik 1, rechts). Treten zu hohe Bearbeitungswiderstände auf, reduziert die Software automatisch die Geschwindigkeit des Roboterarms und hält so die Bearbeitungskräfte konstant. Weiter verhindert der Roboter auf diese Weise Schäden am Werkstück oder Werkzeug, die durch zu hohe mechanische und thermische Beanspruchungen entstehen könnten. Sowohl die optimale Roboterarbeitsgeschwindigkeit als auch die reduzierten Schadensrisiken bzw. die erhöhte Prozesssicherheit steigern die Produktivität und Wirtschaftlichkeit des kompletten Bearbeitungsprozesses.

Ausblick

Die vorgestellten Technologien bringen dem Anwender besonders in kleinen und mittleren Gießereien sowie bei kleinen Losgrößen bereits markante Verbesserungen und Wettbewerbsvorteile. Weitere Fortschritte erwarten Experten von zukünftigen Lösungen, bei denen z.B. CAD/CAM-Daten oder sprachgestützte Eingaben das Programmieren unterstützen.

Quellen: Recherchegespräche mit Dirk Hablick, ABB, interne Unterlagen von ABB