Einleitung

Bei Magnesium-Öfen mit hohen Schmelzleistungen ab ca. 500 kg Magnesium/Stunde, wie Sie beim Dosieren von Kaltkammerdruckgussmaschinen kommt es beim Nachchargieren von aufzuschmelzenden Magnesiummasseln in deren Umgebung zur Erstarrung von Teilbereichen der Schmelze.

Dieser unerwünschte aber gleichzeitig unvermeidbare Effekt beeinträchtigt den konvektiven Wärmetransport zwischen dem neu eingesetzten Massel und der Schmelze. Durch den unvermeidbaren Temperaturgradienten zwischen Schmelze und Massel ergeben sich längere Aufschmelzzeiten. Das längere Verharren im Zweiphasengebiet Liquidus - Solidus bedingt die vermehrte Bildung von Seigerungen bzw. werden anhaftende Oxidhäute schlecht abgestreift und die Folge ist eine erhöhte Neigung zur Sumpfbildung [[i]].

Diese für die Schmelzequalität nachteiligen Effekte werden üblicherweise dadurch gemindert, dass man die Massel bis auf 300 °C vorwärmt. Diese hohe Vorwärmtemperatur wäre jedoch für eine vollständige Dehydrierung der Mg-Massel nicht notwendig. Um die Verweilzeiten im Vorwärmofen zu verkürzen bzw. durch die bei Magnesium-Druckguss üblichen kurzen Zykluszeiten auch bei hohen Schussgewichten wird, um das Aufschmelzen zu beschleunigen, in der Praxis die Schmelze überhitzt.

Für einen verfahrenstechnisch einwandfreien Prozess, wäre es nur notwendig, den Temperaturverlust des Dosierens, d.h. den Verlust durch Abkühlung der Schmelze in der Gießrinne und Gießkammer, auszugleichen. Bei der meist verwendeten Magnesium-Druckgusslegierung AZ91 werden üblicherweise Schmelzetemperaturen von 660 bis 680 °C benötigt. Steigen die Schussgewichte (ab ca. 15 kg) und somit auch die Dosierzeiten sind Schmelzetemperaturen im Temperaturbereich 680 bis 720 °C notwendig [[ii]].

Die Nachteile die sich dadurch ergeben sind zum einen ein erhöhter Investitionsbedarf für das Rührwerk, zum anderen erfordern Vorwärmöfen einen erhöhten Platz- und Energiebedarf.

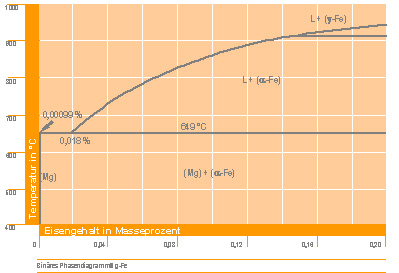

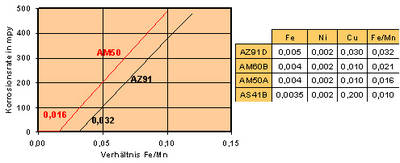

Durch die hohen Schmelzetemperaturen wird aus dem Tiegel mehr Eisen absorbiert, was sich nachteilig auf die Korrosionsbeständigkeit auswirkt. Grundlage für die Verwendung von Eisentiegeln ist die geringe Löslichkeit von Eisen in Magnesium-Schmelzen. Das binäre Phasendiagramm Mg-Fe ist in Bild 1 dargestellt, es weist ein nahezu entartetes Eutektikum bei 649 °C auf. Die Löslichkeit von Eisen beträgt bei dieser Temperatur nur rd. 0,001 % Fe [[iii]]. Steigen nun die Schmelzetemperaturen löst sich mehr Eisen im flüssigen Magnesium, die Zusammensetzung der Schmelze bewegt sich dadurch auf die Phasengrenze zu und erreicht dort bei einer Schmelzetemperatur von 720 °C einen Gehalt von 0,04% Fe. Bei der Erstarrung werden diese Gehalte entlang der Liquiduslinie und im Eutektikum als a-Fe-Partikel ausgeschieden, da die Eisenlöslichkeit im festen Magnesium verschwinden gering ist. Diese Eisenpartikel verschlechtern die Korrosionsbeständigkeit von Mg erheblich, wie auch aus Bild 2 hervorgeht, und erfordern daher eine Begrenzung des Eiseneintrags in die Schmelze und damit eine genaue Kontrolle der Schmelzetemperatur [[iv]]. Die ASTM-Vorschriften fordern darüber hinaus, dass das Verhältnis von Eisen zu Mangen (Fe/Mn-Verhältnis) bestimmte Grenzwerte nicht überschreiten sollte, da sonst eine deutliche Verschlechterung des Korrosionsverhaltens eintritt.

Ein weiterer Nachteil durch hohe Schmelzetemperaturen ist ein verstärkter Beryllium-Abbrand. Daraus resultiert eine erhöhte Oxidationsneigung und damit einhergehend die Bildung einer schwarzen Oxidhaut mit vermehrter Krätzebildung an der Schmelzeoberfläche [[v]]. Die Krätze kann Absinken und Schlamm- und Sumpfbildung sind die Folge [[vi]]. Die Bildung von Oxiden kann zwar durch eine Erhöhung der Schutzgasdurchflussmenge unterdrückt werden, dies ist jedoch in Bezug auf die Umweltproblematik, Wirtschaftlichkeit und Tiegelhaltbarkeit nicht sinnvoll [[vii], [viii]].

Das Nachsetzen von Masseln führt zu lokaler Unterkühlung der Schmelze. Das bedeutet eine temporäre Unterschreitung der Liquidustemperatur im Umfeld des Massels und dadurch unerwünschte Seigerungen. Zudem liegt keine gleichmäßige Temperaturverteilung in der Schmelze vor.

Eine mögliche Abhilfe, insbesondere eine Vergleichmäßigung der Temperaturverteilung, schafft der Einsatz von langsam drehenden Rührwerken in der Schmelze. Eine effektive Beschleunigung der Aufschmelzzeiten kann durch die niedrigen Strömungsgeschwindigkeiten nicht erzielt werden. Diese erzeugen meist nur ungerichtete Strömungen, wobei Zonen höherer Viskosität in den Randbereichen unbeeinflusst bleiben.

Gerichtete Strömung in der Schmelze

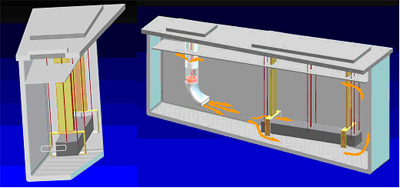

Die Firma Rauch entwickelte eine Vorrichtung zur Erzeugung einer gerichteten Strömung in Magnesium-Schmelz- und Dosieröfen für Kaltkammerdruckgussmaschinen. Es handelt sich dabei um eine Jetpumpe, wie sie in Bild 3 schematisch dargestellt ist und die die zuvor genannten Nachteile überwiegend ausschließt.

Die Pumpe wird im Schmelzkammerbereich von Magnesium-Kammer-Öfen eingebaut. Über eine Ansaugöffnung unter Badniveau wird Schmelze angesaugt und über eine Diffusoröffnung wird ein gezielter, auf die Masseldimension und -lage hin optimierter Schmelzestrahl erzeugt (Bild 3). Dadurch entsteht eine erzwungene, zirkulare Strömung in der Schmelzkammer. Die CFD-Simulation (Computional Fluid Dynamics) lässt insbesondere bei langgestreckten Tiegelformen Vorteile erwarten und erlaubt zukünftig eine kompaktere Bauweise der Öfen.

Um die Wirkungsweise der Pumpe zu verstehen wurden praktische Versuche durchgeführt, wobei die mit Thermoelementen bestückten Magnesium-Massel am Österreichischen Gießerei-Institut aufgeschmolzen und die Ergebnisse mit Simulationsrechnungen korreliert wurden.

Praxisversuche: Schmelzen von Magnesium-Masseln

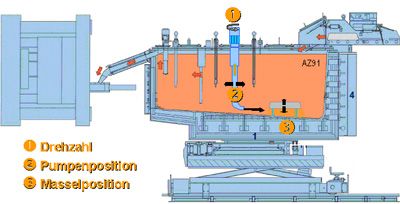

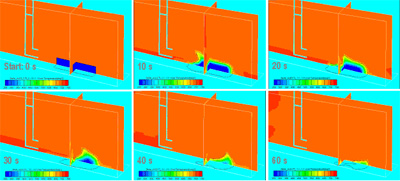

Der Versuchsaufbau gestaltete sich wie folgt: In einem Magnesiumofen der Firma Rauch wurde eine Jetpumpen-Prototyp eingebracht und die Rotationsgeschwindigkeit, d.h. also der Durchfluss variiert. Weiters wurden unterschiedliche Positionen der Pumpe, nahe oder entfernt vom Massel getestet bzw. die Masselposition verändert (Bild 4). Die Variation dieser Parameter ergibt ein optimiertes System von Pumpe und Ofen.

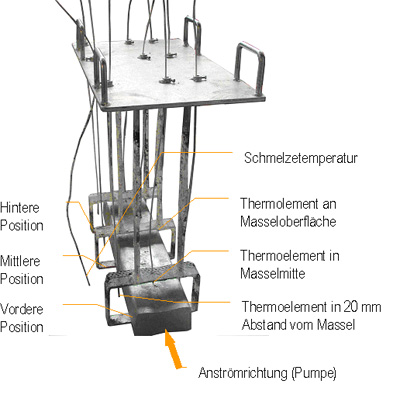

Zur exakten Positionierung des Massels in der Schmelze wurde die in Bild 5 dargestellte Messvorrichtung angefertigt. Der Messaufbau besteht aus einem mit Thermoelementen bestückten Massel-Aufnehmer, wobei je drei Thermoelemente in Nähe des Pumpenstrahls, in Masselmitte und am Masselende gruppiert wurden. In jeder Gruppe befindet sich je ein Thermoelement im Querschnittszentrum, eines im Kontakt zur Masseloberfläche und eines in 20 mm Abstand zum Massel. Die Messungen der Temperaturen wurden in einem Rauch 2-Kammer-Schmelz- und Dosierofen mit 180 kg Fassungsvermögen am ÖGI durchgeführt. In Bild 6 ist der adaptierte Magnesium-Ofen mit eingesetzter Jetpumpe und in die Schmelze getauchter Vorrichtung zu ersehen.

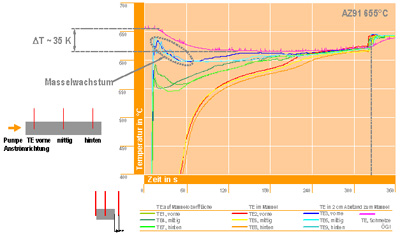

Der erste Versuch bestand darin, die in der Praxis üblichen Verhältnisse eines auf 150 °C vorgewärmten und am Boden liegenden Massels ohne Pumpeneinwirkung zu dokumentieren. Als Legierung wurde eine AZ91HP mit einer Schmelzetemperatur von 655°C verwendet. Aus den aufgezeichneten Kurven in Bild 7 geht hervor, dass das Massel von allen Richtungen zugleich aufschmilzt. Betrachtet man die Kurven der am Massel anliegenden Thermoelemente (TE1, TE4, TE7) und in 20 mm Entfernung angebrachten Thermoelemente (TE3, TE6, TE9), so erkennt man, dass zuerst die Temperatur im Massel zunimmt. Nach Ablauf von ca. 30 Sekunden kühlt die Schmelze in Umgebung des Massels stark ab und fällt unter die Liquidustemperatur. Das bedeutet, dass Teilbereiche der Schmelze in Umgebung des Massels erstarren und daher das Masselvolumen zunimmt. Ein vollständiges Aufschmelzen findet erst nach ca. 330 Sekunden statt, die Schmelze kühlt in diesem Zeitraum um 35 Kelvin ab.

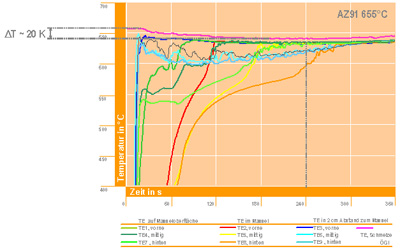

Die in Bild 8 dargestellten Temperaturverläufe zeigen einen Versuch mit Pumpenbetrieb, wobei sich die Pumpe in entfernter Position zum Massel befindet und eine geringe Durchflussmenge erzeugt wird. Trotz dieser nicht optimalen Parameter ergeben sich bereits signifikante Unterschiede zum Aufschmelzen ohne Pumpe. Die Schmelze kühlt nur mehr um 20 K ab. Die kühleren Schmelzebereiche werden früher zu den Ofenthermoelementen transportiert, der Ofen kann daher entsprechend früher auf Heizbetrieb umschalten. Es ergibt sich eine homogenere Temperaturverteilung. Das Massel schmilzt in Pumpennähe relativ rasch auf und ist nach ca. 240 Sekunden vollständig geschmolzen. Aus dem Diagramm ist weiters zu ersehen, dass das Massel nicht mehr wie zuvor gleichmäßig von allen Seiten abschmilzt, sondern durch die erzwungene Strömung die Aufschmelzdauer lokal variiert. Bereiche, die nahe zur Diffusoröffnung der Pumpe liegen, werden zuerst

aufgeschmolzen. Das an der angeströmten und in Masselmitte liegende Thermoelement TE2 misst eine Aufschmelzdauer von 120 Sekunden, während das am weitesten entfernt liegende Thermolement TE8 bereits eine Aufschmelzdauer des Massels von 280 Sekunden ergibt.

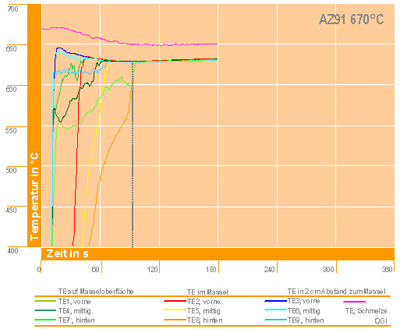

Erhöht man die Pumpendrehzahl und richtet den Strahl exakt auf das Massel aus, so wird die Aufschmelzzeit des gesamten Massels deutlich auf ca. 80 Sekunden reduziert (siehe Bild 9). Ein Wachsen des Massels ist nahezu nicht mehr zu bemerken, die aufschmelzenden Zonen werden sofort abtransportiert. Die Badtemperatur sinkt nur geringfügig, die Schmelze befindet sich in einem quasistationären Temperaturgleichgewichtszustand. Die Aufschmelzdauer beträgt rd. 100 Sekunden, das nächste Massel kann daher wesentlich früher chargiert werden. Die Zeitdifferenz zwischen dem Abschmelzen des vorderen und des entfernt liegenden Masselbereiches liegt bei 60 Sekunden, gegenüber 160 Sekunden beim Versuch mit geringer Pumpendrehzahl.

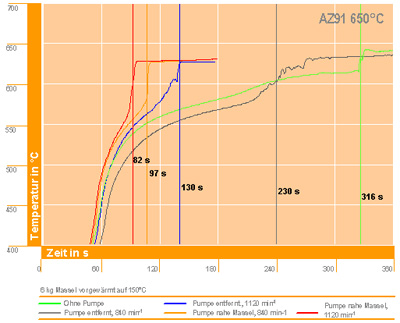

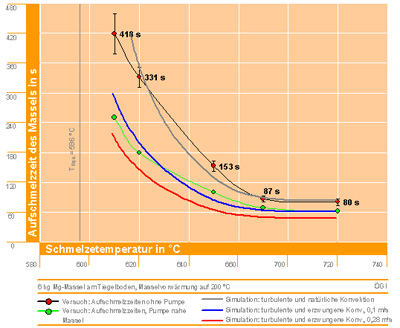

Der Vergleich aller Aufschmelzzeiten anhand des von der Pumpe am weitesten entfernten Thermoelementes in Bild 10 zeigt die drastische Reduzierung von 330 Sekunden ohne Pumpe, über 230 und 130 Sekunden bei Pumpenbetrieb in entfernter Position und variierenden Durchflüssen bis hin zu 82 Sekunden bei optimaler Ausrichtung der Diffusoröffnung der Jetpumpe und hohem Durchfluss.

Numerische Simulation des Aufschmelzverhaltens von Magnesium-Masseln

Die Praxisergebnisse wurden mit Simulationsrechnungen (CFD-Simulationen) korreliert. Bei guter Korrelation kann zukünftig die Simulation die Berechnungsgrundlage für Großöfen liefern.

Es wurde ein Modell eines Ofens mit 35,5 kW Heizleistung über den Seitenflächen und einer Schmelzleistung von 100 kg Magnesium/Stunde erstellt. Die Wärmeverluste wurden mit 10 kW angenommen, dieser Verlust tritt vor allem über Abstrahlung der Badoberfläche auf. Die Pumpe wurde als Impulsquelle mit parabolischem Geschwindigkeitsprofil definiert und ein hoher, aber realitätsnaher, Wärmeübergangskoeffizient von 100.000 W/m²K von der Tiegelwand hin zur flüssigen Schmelze angenommen [[ix]]. Die wichtigsten thermophysikalischen Daten, wie Dichte, spezifische Wärmekapazität, Viskosität , Wärmeleitfähigkeit sind durch die Linearisierung mit einer waagrechten und einer geneigten Geraden ab dem Referenzpunkt (468 °C) temperaturabhängig berücksichtigt [[x], [xi], [xii]]. Die Anfangsbedingungen wurden möglichst realitätsnah definiert: Die Schmelze ist vor Masseleinwurf vollständig homogen auf eine Temperatur von 700 °C erwärmt, das auf 200 °C vorgewärmte Massel befindet sich bereits am Tiegelboden.

Folgende Simulationsmodelle wurden getestet:

1. Simulation der natürlichen Konvektion, sowohl mit laminarer als auch turbulenter Strömung

2. Simulation einer erzwungenen, laminaren Strömung bzw.

3. ein Simulationsmodell unter Berücksichtigung hoher Turbulenzen mit dem k-e Modell, d.h. mit zwei Transportgleichungen für die turbulente Energie k und ihre Dissipation e.

Für die Simulation des Aufschmelzens ist es wesentlich, bei welchem Erstarrungsanteil in der Mushy-Zone das Gebiet noch als Fluid mit erhöhter Viskosität bzw. als fester Körper verhält. Der Erstarrungsanteil wurde mit 20 % angenommen, darüber werden die Geschwindigkeiten freigelassen.

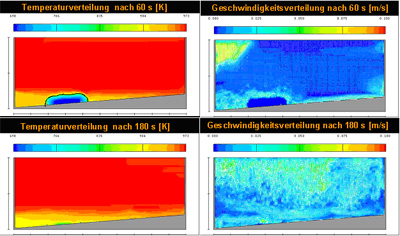

Bild 11 zeigt die Ergebnisse für natürliche Konvektion mit laminarer Strömung. Die Temperaturverteilung zeigt, dass das Massel unmittelbar nach dem Chargieren in der ersten Minute wächst, die schwarze Linie gibt den mit 20 % definierten Erstarrungsanteil wieder. Bis zum vollständigen Aufschmelzen vergehen ca. 240 Sekunden. Die Simulationsergebnisse der Strömungsgeschwindigkeiten zeigen, dass sich die konvektiven Strömungen relativ spät bilden. Über dem Massel sinkt die kalte Schmelze ab und steigt an den Seitenwänden hoch.

Im Falle der natürlichen Konvektion mit turbulenten Strömungen (Bild 12) schmilzt das Massel rascher, in ca.120 Sekunden, auf. Deutlich ist zu ersehen, dass sich die abgekühlte Schmelze am Tiegelboden sammelt (Bild 12 links unten), d.h. es bildet sich ein lokal abgegrenzter kühlerer Schmelzebereich am Tiegelboden (sog. „kalter See“), in dem das nächste Massel aufschmelzen muss. Erst nach ca. 240 Sekunden tritt eine Vergleichmäßigung der Schmelzetemperaturen auf.

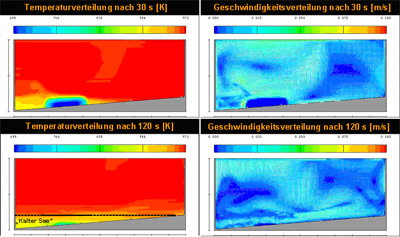

Bei Einsatz einer Jetpumpe wird das Massel durch die gerichtete unidirektionale Strömung von der Stirnseite her aufgeschmolzen. Die gesamte Aufschmelzdauer beträgt - beim einfachen Modell mit laminarer Strömung - nur mehr 80 Sekunden (Bild 13).

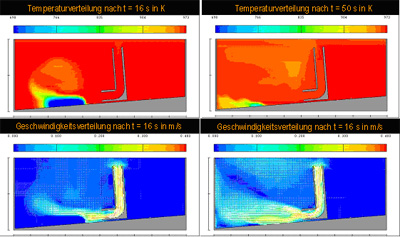

Durch die Verwendung des k-e Modells (Simulation einer starken Turbulenz) wird das Aufschmelzen sehr realitätsnah abgebildet. Beispielhaft sind in Bild 14 die Verhältnisse zum Zeitpunkt t = 16 und t = 50 Sekunden dargestellt, wobei im letzten Fall das Massel bereits zur Gänze aufgeschmolzen ist.

Betrachtet man die Ergebnisse der Simulation, so ist eine weitgehende Übereinstimmung mit den Praxisversuchen erkennbar. Die in Bild 15 dargestellte graue Kurve zeigt die aus den Simulationsergebnissen ermittelten Aufschmelzzeiten ohne Pumpenwirkung bzw. geben die blaue und rote Kurve die Zeitdauern bei mehr oder weniger starken Durchflüssen an. Die schwarze (ohne Pumpeneinwirkung) und grüne Kurve (mit optimaler Pumpenposition- und –parametern) ergeben sich aus den Aufschmelzzeiten der Praxisversuche.

So kann bei 700 °C Schmelzetemperatur durch den Einsatz einer Jetpumpe eine Reduktion von 85 auf 60 Sekunden erzielt werden, das bedeutet einen Zeitgewinn von knapp 20 %. Das klingt nicht dramatisch ist aber bei Zykluszeiten die um 100 Sekunden liegen ein eminenter Vorteil. Bei niedrigeren Schmelzetemperaturen sind signifikant höheres Zeiteinsparungspotentiale möglich.

Zusammenfassung

Es konnte ein guter Zusammenhang zwischen Simulation und Praxis nachgewiesen werden, damit wurde die Tauglichkeit von adaptierten CFD-Simulationsprogrammen als Entwicklungswerkzeug bestätigt, zukünftige Entwicklungen können damit rascher realisiert und umgesetzt werden.

Durch den Einsatz einer Jetpumpe werden die Aufschmelzzeiten um mehr als 20 % reduziert. Eine Vorwärmung der Massel auf hohe Temperaturen ist nicht mehr notwendig, es reicht die Temperatur zum Entfernen der Feuchtigkeit. Somit ist es möglich einen höheren Durchsatz bei gleich dimensionierten Vorwärmstationen zu erreichen. Metallurgische Vorteile wie geringere Oxidation und Sumpfbildung und eine geringere Kontamination der Schmelze mit Seigerungen werden erzielt.

Längere Standzeiten des Schmelztiegels sind zu erwarten, die Energiekosten werden verringert und die Produktivität wird erhöht.

Die ersten Pumpenprototypen werden derzeit im Feldversuch an Großaggregaten getestet und hinsichtlich ihrer Wartungsintervalle optimiert. Zukünftig sollte eine Nachrüsten an bestehenden Schmelzaggregaten problemlos und kostengünstig möglich sein.

Executive Summary:

Accelerated melting of Magnesium ingots through optimal melt flow conditions

When using Magnesium furnaces of high melting capacity, solidification of parts of the melt can occur in the vicinity of cooler Mg-ingots. This undesirable partial solidification reduces the convective heat transfer between melt and ingot. The result is a slower melting of the ingot, accompanied by an increase in the formation of segregation. To minimize these negative effects on the melt quality, ingots are at presently preheated to 300 °C – a temperature much higher than required for drying.

Together with the necessary higher melt temperatures commercial disadvantages arise in: the need for increased investment and large space requirement for preheating furnaces, the absorption of iron into the overheated Mg-melt from the crucible, non-uniform temperature and the formation of sludge.

These disadvantages are usually avoided through using of active stirring. However, these produce often undirected melt flows, where areas of higher viscosity at outer boundries remain unaffected.

New equipment for the production of directed melt flows in adapted crucibles of two chamber furnaces (RAUCH-FT) were developed. Extensive measuring and flow simulations were presented, taking into account the measured physical properties of both: the phases involved and of the ingots- and crucible geometry. Systematic flow variations led to an optimal flow pattern and a reduced melting time. In comparison with the conventional methods the melting time was found to be reduced to more than 20% of the original melting time.

This equipment requires minimum maintenance and can also be additionally installed in already existing RAUCH-FT furnaces. The consequent application of the findings led to the construction of very compact melting units. By this route temperature fluctuations in the melt can be reduced, but also the average melt residence time in the crucible. Consequently, the potential contamination of the melt by oxides and segregations can be decreased considerably. More over, lower temperatures at the drying stage and during melting results in lower energy costs and a longer life-time expectancy of the crucible.

Bild 1: Löslichkeit von Eisen in Magnesium - Phasendiagramm

Bild 2: Korrosionsrate für Druckguss in Abhängigkeit des Fe/Mn- Verhältnisses, Toleranzgrenze nach ASTM B93

Bild 3: Schematische Darstellung der Jetpumpe zur Erzeugung einer gerichteten Strömung und Einbaulage im Magnesium-Tiegel

Bild 4: Skizze Versuchsaufbau mit Variationsmöglichkeiten

Bild 5: Messvorrichtung, Positionierung der Thermoelemente

Bild 6: Rauch MDO 100 mit eingesetzter Jetpumpe und Messvorrichtung

Bild 7: Versuch 1, Massel am Boden mit 150 °C, keine Pumpenwirkung

Bild 8: Versuch 2, Massel in entfernter Position von der Pumpe, geringer Durchfluss

Bild 9: Versuch 3, Massel in optimaler Position zur Pumpe, hoher Durchfluss

Bild 10: Vergleich der Aufschmelzzeiten anhand der Messdaten des Thermoelementes in rückwärtiger Position des Massels

Bild 11: Natürliche Konvektion mit laminarer Strömung oben: Temperatur- und Geschwindigkeitsverteilung nach 60 s und 180 s

Bild 12: Natürliche Konvektion mit turbulenter Strömung, Temperatur- und Geschwindigkeitsverteilung nach 30 s und 120 s, Bild links unten zeigt die Ausbildung eines lokal abgegrenzten und kühleren Bereiches am Tiegelboden

Bild 13: Erzwungene Konvektion mit laminarer Strömung, Temperaturverteilungen nach Einlegen des Massels und Verweildauer des Massels in der schmelze von 10, 20, 30, 40 und 60 s

Bild 14: Erzwungene Konvektion mit turbulenter Strömung, k-e-Modell, Temperatur und Geschwindigkeitsverteilungen nach 16 s und 50 s

Bild 15: Aufschmelzzeiten in Abhängigkeit der Schmelzetemperatur, Daten der Praxisversuche mit und ohne Pumpenwirkung bzw. der Simulationsergebnisse

Schrifttum

|