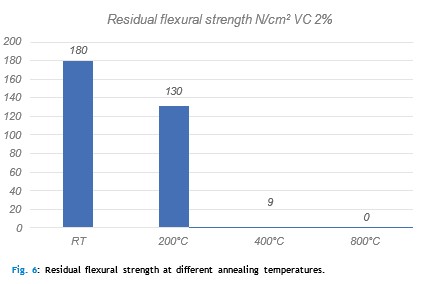

Um dieses subjektiv positive Verhalten mit Zahlen zu untermauern, sollte das Auspackverhalten auf Grundlage der Restbiegefestigkeit bewertet werden: Zu diesem Zweck wurden Biegebalken hergestellt, die 24 Stunden nach der Produktion für 5 Minuten der Prüftemperatur ausgesetzt und 2 Stunden nach der Entnahme aus dem Ofen getestet wurden.

Die Prüftemperaturen betrugen 200, 400 und 800 °C.

Die in Abbildung 6 dargestellten Ergebnisse bestätigen die positiven Eigenschaften, die sich bereits aus den Gießversuchen in dieser Richtung ergeben haben. Die Prüftemperatur von 400 °C soll dabei den Trend im Bereich Aluminiumguss repräsentieren, während die Temperatur von 800 °C für den Eisenguss steht. Daraus lässt sich schließen, dass das vorgestellte anorganische Bindemittelsystem ein Zersetzungs- und Auspackverhalten aufweist, das dem PUR-Cold-Box-Verfahren ähnelt.

Beispiele aus der Praxis

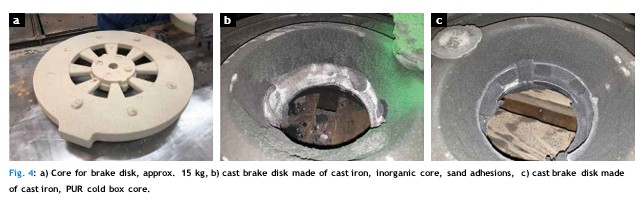

Bislang wurden Kerne mit dem vorgestellten anorganischen Bindemittelsystem in einer ganzen Reihe von Gießereien produziert und erfolgreich eingesetzt. Die in Abbildung 7 gezeigten Kerne sind beispielhaft für den Bereich Eisenguss. Das Spektrum reicht von Außenkernen für Kernpakete über den bereits erwähnten Bremsscheibenkern bis hin zum filigranen Ventilkern. Der Bereich Nichteisenguss, der bisher in diesem Beitrag nicht im Fokus stand, wird eindrucksvoll durch das in Abbildung 8 gezeigte Beispiel illustriert. Auch hier reicht die Bandbreite möglicher Anwendungen von einfachen Kernen, z. B. für Ansaugkrümmer, bis hin zum hochkomplexen Zylinderkopf-Kern. Die gezeigten Beispiele werden in den Bereichen Kupfer- und Aluminiumguss eingesetzt.

Zusammenfassung

Das vorgestellte anorganische Bindemittelsystem auf Basis von Wasserglas ist eine Alternative zum PUR-Cold-Box-Verfahren, die im Eisen- und Stahlguss eingesetzt werden kann. Der flüssige Einkomponentenbinder wird in geringeren Mengen dosiert als vergleichbare Bindemittelsysteme: Die bisher eingesetzten Mengen liegen zwischen 1,5 und 2,5 %, können bei Bedarf jedoch auch erhöht werden.

Das Einkomponentensystem erleichtert die Binderzugabe an der Kernschießmaschine, und die gewünschten Festigkeiten werden durch vergleichsweise höhere spezifische Festigkeiten sichergestellt. Die Aushärtung der hergestellten Kerne erfolgt über 160 °C warme Begasungsluft. Das Kernkastenwerkzeug wird nicht beheizt. Bei der Auswahl des Kernkastenmaterials ist auf die Verwendung thermisch beständiger Kunststoffe zu achten. Kernkästen aus Metall (Aluminium oder Stahl) bieten Vorteile hinsichtlich kürzerer Zykluszeiten.

Wird besonders trockene Luft eingesetzt, kann die Aushärtung auch bei niedrigeren Temperaturen erfolgen. Das Bindemittelsystem kann selbstverständlich auch im Warm- oder Heißkastenverfahren eingesetzt werden. Dass Veining nur in Ausnahmefällen bei den anorganisch gebundenen Kernen auftritt, ist in der Putzerei sicherlich ein willkommener Vorteil.

Das Restfestigkeits- und Auspackverhalten ist dem des PUR-Cold-Box-Verfahrens sehr ähnlich. Neben den für Eisen- und Stahlguss entwickelten Bindern sind auch Varianten für Aluminium- oder Kupferguss erhältlich.

www.peak-giesserei.de Auszug aus „GIESSEREI“ (2024), Heft 2, Seite 43 – 47. © DVS Media GmbH, Düsseldorf