GE (NYSE: GE), Fraunhofer IGCV und voxeljet AG (NASDAQ: VJET) gaben heute eine Forschungspartnerschaft zur Entwicklung des weltweit größten 3D-Druckers für Offshore-Windanwendungen bekannt, um die Produktion von Schlüsselkomponenten der Offshore-Windturbine Haliade X von GE zu rationalisieren . Der in Entwicklung befindliche Advance Casting Cell (ACC) 3D-Drucker wird vom Bundesministerium für Wirtschaft und Energie finanziell unterstützt und wird in der Lage sein, Gussformen für die Gondel2 der GE Haliade-X zu drucken, die jeweils mehr wiegen können mehr als 60 Tonnen, wodurch sich die Zeit für die Herstellung dieses Modells und der Form von zehn Wochen oder mehr auf nur noch zwei Wochen verkürzt. Darüber hinaus soll durch den Einsatz des 3D-Druckers der CO2-Fußabdruck des Produkts reduziert werden, indem der Transport der großen Teile von einem zentralen Fertigungsstandort entfällt. Die Partner gehen davon aus, dass das Projekt im dritten Quartal 2021 mit ersten Druckerversuchen im ersten Quartal 2022 gestartet wird.

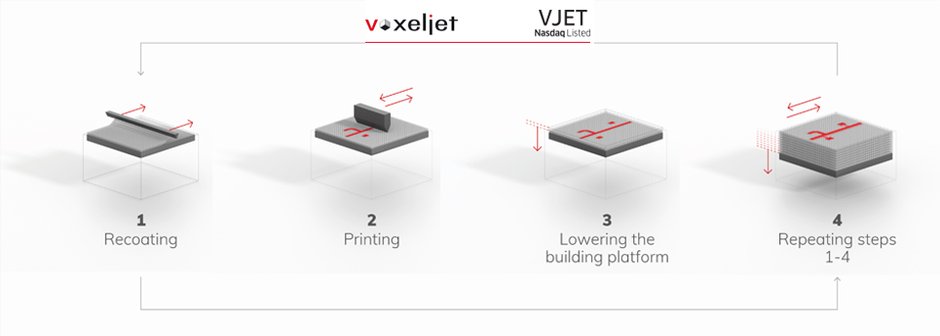

Das Projekt umfasst die Entwicklung eines neuen großformatigen 3D-Druckers, mit dem Sandformen zum Gießen der hochkomplexen Metallteile unterschiedlicher Form und Größe hergestellt werden können, aus denen eine Offshore-Windturbinengondel besteht. Das modulare 3D-Druckverfahren, das auf der Kerntechnologie „Binder-Jetting“ von voxeljet basiert, kann so konfiguriert werden, dass Formen für Gussteile bis zu einem Durchmesser von 9,5 Metern und einem Gewicht von über 60 Tonnen gedruckt werden.

Juan Pablo Cilia, Senior Additive Design Engineer bei GE Renewable Energy, sagte: „Die 3D-gedruckten Formen werden viele Vorteile bringen, darunter eine verbesserte Gussqualität durch verbesserte Oberflächengüte, Teilegenauigkeit und Konsistenz. Darüber hinaus bieten Sand-Binder-Jet-Formen oder Additiv-Formen Kosteneinsparungen durch Reduzierung der Bearbeitungszeit und anderer Materialkosten durch optimiertes Design. Diese beispiellose Produktionstechnologie wird die Produktionseffizienz grundlegend verändern und eine lokale Fertigung in Hochkostenländern ermöglichen, ein entscheidender Vorteil für unsere Kunden, die die Vorteile der lokalen wirtschaftlichen Entwicklung von Offshore-Wind maximieren möchten.“

Das Fraunhofer-Institut für Gießerei-, Verbund- und Verfahrenstechnik IGCV ist zuständig für guss- und werkstofftechnische Fragestellungen sowie die digitale Prozessüberwachung. „Wir nehmen das Thermomanagement beim Gießen genau unter die Lupe und evaluieren die optimalen Proportionen der Druckmaterialien“, sagt Dr. Daniel Günther, Abteilungsleiter Formverfahren und Formstoffe am Fraunhofer IGCV. „Außerdem werden wir im Rahmen des Projekts neue Ansätze zur Prozessüberwachung entwickeln und testen.“ Basierend auf früheren Erfahrungen erwartet das Team eine deutliche Verbesserung der Umweltbilanz der Prozesse, die an der Herstellung der Windturbinen vom Typ Haliade-X beteiligt sind. Dieser Nachhaltigkeitsaspekt ist ein fest verankerter Leitgedanke der Forschung der Fraunhofer-Gesellschaft, so Institutsleiter Prof. Dr. Wolfram Volk und ergänzt: „Wir wollen den Formendruck optimieren, um extrem kostspielige Fehldrucke oder gar Fehlgüsse zu vermeiden Binder und Aktivator einzusparen und das mechanische und thermische Verhalten beim Gießen zu verbessern. Durch die Entwicklung eines möglichst ressourcenschonenden Verfahrens wollen wir dazu beitragen, die Umwelt- und Kostenbilanz bei der Herstellung von Windkraftanlagen zu verbessern.“

Christian Traeger, Director of Marketing and Sales bei voxeljet, sagte: „Die Testform, die wir 2019 für GE gedruckt haben, bestand aus Dutzenden von Einzelteilen. Mit dem ACC streben wir an, eine deutlich reduzierte Anzahl von Teilen für den kompletten Satz zu drucken. Zudem kann das Werkzeug hinsichtlich Funktionalität und Materialverbrauch optimiert werden. Diese Optimierung ermöglicht völlig neue Gusskonstruktionen, die den Wirkungsgrad der Turbinen weiter steigern können.“

„Während Offsite-On-Demand-3D-Druck viele Vorteile für kleine Mengen von Gussteilen bietet, nutzt der Betrieb eines 3D-Drucksystems vor Ort die Technologie voll aus. Angesichts der Nachfrage nach Offshore-Windenergieanlagen wird dies sehr hilfreich sein, um Projekttermine und hohe Marktanforderungen zu erfüllen“, ergänzt Dr. Ingo Ederer, CEO von voxeljet. „Mit unserer produktiven „Binder-Jetting“-Technologie in Kombination mit unserer Erfahrung im großformatigen industriellen 3D-Druck bedienen wir seit über 20 Jahren Kunden aus der Gießereiindustrie. Es ist unsere Mission, den 3D-Druck in eine echte industrielle Fertigung zu bringen und wir freuen uns daher sehr, Teil dieses bahnbrechenden Projekts zu sein.“

Die Internationale Energieagentur3 hat prognostiziert, dass die weltweite Offshore-Windkapazität bis 2040 um das 15-fache steigen und sich dank sinkender Kosten, unterstützender Regierungspolitik und technologischem Fortschritt wie dem hinter der Offshore-Turbine Haliade-X von GE Renewable Energy zu einer 1-Billionen-Dollar-Industrie entwickeln wird . GE Renewable Energy wurde ausgewählt, seine Haliade-X-Turbine für Projekte im Wert von 5,7 GW in Europa und den USA zu liefern. Das Unternehmen ist Mitglied des Offshore Wind Industry Council (OWIC) und unterstützt im Rahmen dessen verschiedene Initiativen, die auf Steigerung der Produktion von nachhaltiger Windenergie.