Das Internet der Dinge

Schnelllebige Absatzmärkte, neue, global agierende Marktteilnehmer, kundenspezifische Produkte und diffizile Produktionsprozesse erfordern flexiblere und reaktionsfähigere Produktionssysteme und -mitarbeiter. Gleichzeitig soll das Niveau der Produktivität und Qualität hochgehalten werden.

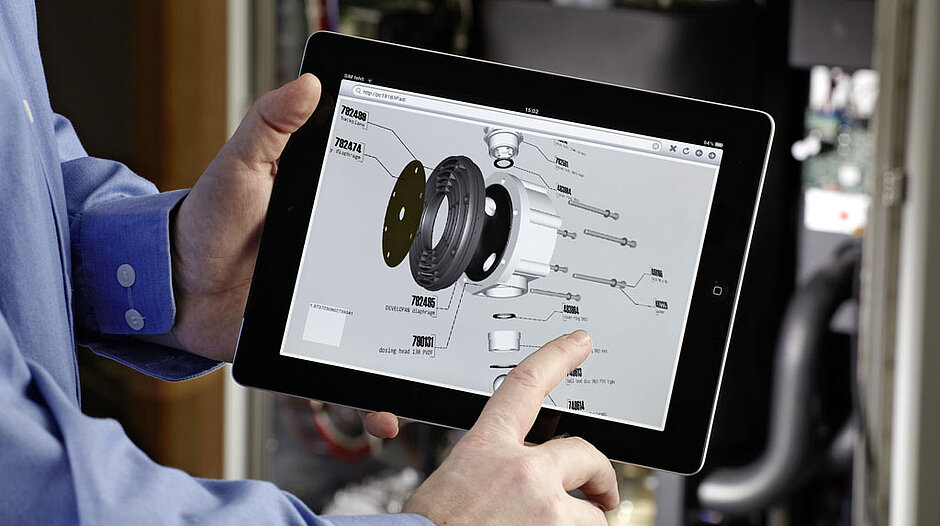

Aktuelle technische Entwicklungen wie flexible Low Cost Automation, sowie der Einsatz von mobilen Endgeräten und Social Media in Management und Produktionsbereich versprechen Lösungen. Für die Produktionsarbeit ist eine spannende Zeit angebrochen, die Veränderungen mit sich bringen wird.

IT- und Fertigungstechnik verschmelzen

Nach der Mechanisierung, der Industrialisierung und der Automatisierung steht im noch jungen 21. Jahrhundert ein vierter Paradigmenwechsel an: die Vernetzung intelligenter Produktionstechnik durch eingebettete Steuerungen. Maschinen, Betriebsmittel, Lagersysteme, Logistik etc., die über Sensoren und Netzwerke in Echtzeit miteinander kommunizieren, schicken sich an, die Fertigungsprozesse zu verändern.

Diverse Forschungsprojekte der „Industrie 4.0“ sollen Innovationen für intelligente, vernetzte Produktionssysteme initiieren und damit effizientere, schnellere und flexiblere Arbeitsabläufe in die Unternehmen tragen. Das verlangt in den Wertschöpfungsketten aller Produzenten nach Veränderungen bzw. Optimierungen. Die Standardisierung und Modularisierung vieler einzelner Prozessschritte ist Voraussetzung dafür.

Smart und flexibel

Die Industrielle Fertigung steht ohnehin ständig vor Herausforderungen: Neue Produkte kommen in immer kürzeren Abständen auf den Markt. Kunden stellen die Artikel zunehmend nach eigenen Wünschen zusammen. Immer mehr Waren müssen mit immer knapper werdenden Ressourcen gefertigt werden und das möglichst effizient und ökologisch.

Um diese Anforderungen zu meistern, setzen Forschung und Industrie nun auf flexible und intelligente Automatisierung: Maschinen, Werkstücke, Transportmittel und halb fertige Produkte sollen selbständig Informationen austauschen und untereinander sowie mit den Menschen interagieren. So entstehen cyber-physische Systeme (engl. Cyber-Physical Systems, CPS), die reale Objekte (physische) mit der virtuellen Welt (cyber) verbinden.

Schon heute bestücken Anlagenbetreiber ihre Maschinen mit Sensoren und Funkmodulen, deren Daten kontinuierlich ausgewertet werden. Sie helfen beispielsweise beim Energiesparen oder warnen, wenn die Wartungszyklen von Komponenten überschritten werden. So können diese ausgetauscht werden, bevor es zu ihrer Überlastung und zum Schadensfall kommt.

Die Wertschöpfungskette steuert sich selbst

Künftig hat aber auch jedes Werkstück sein eigenes „Gedächtnis“. Dort sind unter anderem Auftraggeber, gewünschte Ausstattung und Zielort gespeichert. Rohlinge lassen sich eindeutig identifizieren und lokalisieren. Sie „kennen“ ihre geforderte Bearbeitung, ihre Historie sowie ihren aktuellen Zustand. Und sie können mit den Maschinen kommunizieren und sich darüber abstimmen, wann sie welche Fertigungsprozesse durchlaufen werden. So entsteht eine „sich selbst organisierende“ Fabrikation, über die der Mensch die Kontrolle hat, aber in die er nicht mehr ständig eingreifen muss.

Dank Mikroprozessoren können „intelligente Produkte“ ihren Produktionsablauf selbst planen und somit spontan auf Engpässe reagieren. Dadurch kann der Trend weg von der Standardisierung zurück zur Differenzierung vollzogen und nicht zuletzt der immer größer werdende Kosten- und Termindruck bewältigt werden.

Das bringt große Vorteile: intelligente Werkstücke, Maschinen und Transportsysteme „denken“ bei Störungen neu, ob ein späterer Fertigungsschritt vorgezogen werden kann, oder ob etwa beim Ausfall eines Schweißroboters möglicherweise ein anderer die Aufgabe übernimmt.

In dieser Stufe des industriellen Wandels werden Maschinenbau und IT zu einer Einheit. Entscheidungen über Produktionsprozesse, Fertigungswege und Ressourcensteuerung werden nicht mehr von Menschen getroffen. Die Maschinen selbst bestimmen den besten Weg. So wird ein Auto in der Zukunft nicht mehr starr am Band gebaut, sondern die Maschinen selbst erkennen Engpässe und Leerläufe und nutzen so die Kapazität der gesamten Produktionsmaschinen bestens aus.

Die große Hoffnung für den deutschen Mittelstand: rentable Fertigungen kleinerer Losgrößen

Automatisierer, Maschinen- und Anlagenbauer des deutschen Mittelstandes sehen darin eine Chance, ihren technologischen Vorsprung gegenüber der Konkurrenz zu sichern. Ihren Kunden aus dem produzierenden Gewerbe stellen sie hohe Produktivitätssteigerungen in Aussicht: je nach Fabrik und Branche sollen bis zu 30 Prozent möglich sein.

Gerade Deutschland und Europa soll diese „neue“ Industrie ihre Rolle als Wirtschaftsstandort sichern. Denn während Asien bei der Massenproduktion die Nase vorne hat, liegt Europas Zukunft in der Produktion von Einzelstücken und Kleinserien. Genau das soll die flexible Industrie 4.0 ermöglichen: Produktionslinien werden flexibler gestaltet und so angepasst, dass sich auch Kleinserien und individuelle Produkte rentabel fertigen lassen.

Informationstechnik, Telekommunikation und Fertigungsindustrie verschmelzen also in der Fabrik von morgen. Der Begriff „Industrie 4.0" unterstreicht dabei einen historischen Anspruch. Denn diese „Vierte Industrielle Revolution“ könnte nach Jahrzehnten der Massenfertigung auch eine Rückkehr zum Unikat bedeuten.

Doch noch müssen Hürden genommen werden: Wie kann IT-Sicherheit gewährleistet werden? Welchen technischen Standards werden sich durchsetzen? Wie sieht notwendige Qualifikation der Mitarbeiter aus?

Zukunftsprojekt - Industrie 4.0 in Deutschland

Die Industrie hierzulande zeigt sich für den Umbruch gerüstet. Denn Deutschland gehört nicht nur in Produktionstechnik und Maschinenbau zu den führenden Standorten, sondern auch bei mechatronischen Systemen.

Die Forschungsunion Wirtschaft und Wissenschaft hat der Bundesregierung Ende vergangenen Jahres Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0 überreicht. Ziel ist es, Deutschlands Spitzenstellung als hochwertiger Produktionsstandort und als Anbieter für modernste Produktionstechnologien zu stärken.

Alle Experten sind sich einig, dass sich eine konkurrenzfähige Produktion gerade im Hochlohnland Deutschland diese neuen Möglichkeiten intelligent nutzen muss. Die Ausgangslage dafür ist gut; Deutschlands Produktionskern nimmt nicht nur im Bereich eingebetteter Systeme weltweit eine Vorreiterrolle ein. Nun kommt es darauf an, diesen Innovationsvorsprung weiter auszubauen und für einen echten Wettbewerbsvorteil zu nutzen.

Dabei wird menschliche Arbeit auch weiterhin vielleicht sogar mehr denn je eine zentrale Rolle einnehmen, um Flexibilität und Produktivität zu gewährleisten und Entscheidungen zu treffen. Eine erfolgreiche Produktion beruht jedenfalls nach wie vor auf qualifizierten und motivierten Mitarbeitern.

also available in: <link record:tt_news:13742 internal-link>![]()

![]()

###COMPANY_LINK### <link http: www.fraunhofer.de de fraunhofer-forschungsthemen produktion industrie40.html _blank external-link-new-window externen link in neuem>![]() www.fraunhofer.de

www.fraunhofer.de