Metallische Gebrauchsgüter sind die Weltrekordhalter der Kreislaufwirtschaft. Durch Umschmelzen werden Stahl- und Aluminiumschrotte zu hochwertigen Sekundärrohstoffen. Das Recycling entlastet die Umwelt und schont die natürlichen Rohstoffressourcen. Der ressourcen- und energieeffiziente Einsatz von Schrott in Gießereien und Stahlwerken ist ein wesentliches Thema im metallurgischen Anlagenbau. Trends und Entwicklungen sind auf den Ausstellerständen von METEC und GIFA, NEWCAST und THERMPROCESS vom 25. bis 29. Juni 2019 auf dem Düsseldorfer Messegelände zu besichtigen.

Auf den Schmelzofen folgt der Neubeginn. Die Waschmaschine und das Auto, das Fahrrad und die Getränkedose, die Schiene und die Brücke der stillgelegten Eisenbahnlinie – sie alle erfahren nach ihrem Lebensende als Gebrauchsgüter ihre Wiederauferstehung. Die Feuergeburt erfolgt sortengerecht getrennt nach Stahl und Aluminium. Die Schmelzen der Metallrecyclingbetriebe, der Stahlwerke, Aluminiumhütten und Gießereien verwandeln Schrott in einen hochwertigen Sekundärrohstoff.

Dank ihrer Multi-Recycling-Eigenschaften sind Metalle, vorwiegend Stahl- und Aluminium, die Enabler Nr.1 einer ökologischen Kreislaufwirtschaft. Nach welcher Lebensdauer ausgediente Stahl- oder Aluminiumprodukte in den Materialkreislauf zurückkehren, ist höchst unterschiedlich. Eine Getränkedose ist kaum mehr als einige Wochen im Umlauf, ein Auto hat manchmal rund 20 Jahre und mehr vor sich. Während eine Stahlbrücke auch nach über einhundert Jahren ihren Dienst tun kann, stehen immer mehr Stahlbetonbrücken bereits nach kaum mehr als 35 Jahren zum Abbruch an. Der aus dem Abbruch gewonnene Betonstahl indes lässt sich vollständig rezyklieren.

Schrottversorgung zufriedenstellend

Die Wertschöpfungskette der Recyclingindustrie setzt sich aus Sammelsystemen, Rückbaubetrieben, Metallhändlern und Schrottverarbeitern zusammen. „Die Versorgungslage auf den Schrottmärkten ist zufriedenstellend“, sagt Dr. Heinz-Jürgen Büchner, Managing Director Industrials & Automotive bei der IKB Deutsche Industriebank AG. Daran ändert auch Handelsstreit mit den USA vorläufig nichts. „Auch vor dem Inkrafttreten der Strafzölle auf Stahl und Aluminium lag das Inlandspreisniveau im Stahlmarkt in den USA erheblich über demjenigen im Weltmarkt und auch der EU“, sagt der IKB-Rohstoffexperte. Daher sei davon auszugehen, dass sich Einfuhren trotz eines Aufschlags von 25 % Einfuhrzoll auf Stahl bzw. 10 % auf Aluminium weiter rechnen werden. „Zudem haben die amerikanischen Stahl- und Aluminiumverarbeiter die Preisanhebungen weitgehend an den Endkunden durchgereicht“, wie Büchner ergänzt.

Allerdings habe die Türkei – einer der wichtigsten Abnehmer vom amerikanischen Stahlschrott – zuletzt weniger in den USA und mehr in Europa geordert. „Auch China hat etliche Nadelstiche vorgenommen und Schrotteinfuhren extrem lang in den chinesischen Einfuhrhäfen liegen gelassen und bewusst schleppend abgefertigt“, fügt Büchner hinzu.

Auf dem deutschen Markt für Stahl- und Eisenschrott (Fe-Schrott) geht IKB-Fachmann Büchner von einem jahreszeitlich üblichen Anfall von Alt- und Abbruchschrotten aus. „Das Aufkommen an Neuschrotten war zuletzt aufgrund von Produktionsunterbrechungen bei etlichen Automobilproduzenten sowie deren Zulieferern (infolge der Umstellungen auf die neuen Prüfzyklen) etwas geringer, gleichwohl ist die Versorgung der europäischen Stahlproduzenten sowie der Gießereien gesichert“, weiß der IKB-Rohstoff-Experte.

Stahlschrott: Recyclingweltmeister mit vielen Stärken

Jeder Stahlgegenstand ist auch ein Recyclingprodukt. In einem Auto steckt Stahl, der in einem früheren Leben einmal eine Waschmaschine, ein Fahrrad oder eine Getränkedose war. Stahl lässt sich ohne Qualitätsverlust immer wieder rezyklieren und ist weltweit das am meisten recycelte Material. In fast allen Ländern gibt es Stahlwerke, die ausrangierte Stahlprodukte wieder in den Produktionsprozess zurückführen. „Ohne Schrott kein Stahl – Schrott ist ein unverzichtbarer Sekundärrohstoff für die Produktion von hochinnovativen Stählen“, sagt Andreas Schwenter, Präsident des BDSV Bundesvereinigung Deutscher Stahlrecycling- und Entsorgungsunternehmen. Rund 600 Millionen Tonnen FE-Schrott wurden weltweit bei der Rohstahlerzeugung im Jahr 2017 eingesetzt. „Kein anderer Sekundärrohstoff wird weltweit in vergleichbaren Mengen genutzt – Tendenz steigend“, hält Schwenter fest.

Entscheidend für den Fe-Schrottbedarf der Stahlindustrie ist vor allem der Mix zwischen Sauerstoff-Blasstahlverfahren (Oxygenstahlverfahren) und Elektrostahlproduktion. In der Oxygenstahlproduktion wird Rohstahl klassisch aus Eisenerz und Kokskohle erzeugt, wobei durchschnittlich rund 200 kg Schrott je Tonne Rohstahl primär als so genannter Kühlschrott eingesetzt wird. Im Elektrolichtbogenofen hingegen wird Stahl komplett aus Schrott oder direktreduziertem Eisen (Eisenschwamm, DRI oder HBI) gewonnen, insgesamt werden hier wenigstens 1,2 Tonnen Schrott je Tonne Rohstahl eingesetzt. Weltweit wurden 2017 laut IKB nach ersten Schätzungen rund 70 % der Stahlproduktion über die Hochofenroute (Oxygen) erzeugt. Allerdings bestehen erhebliche regionale Unterschiede: Während der Oxygenstahlanteil in der EU bei gut 60 % liegt, macht er in der NAFTA und in der Türkei nur jeweils etwa 34 % aus. „In China steigt der Oxygenstahlanteil dagegen auf ca. 90 % an“, wie Büchner erläutert.

Mittelfristig dürfte der Anteil des Elektrostahlverfahrens aber wieder anziehen, wie Büchner beobachtet. So rüste China derzeit vier Oxygenstahlwerke auf das Elektrostahlverfahren um, weitere sollen folgen. Als Grund nennt Bücher, dass das Land mittelfristig über ein erhebliches Schrottaufkommen verfügen werde, welches nach Schätzungen im Jahr 2030 auf bis zu 300 Mio. Tonnen anziehen soll. „Zudem dürfte es auch einen weiter anziehenden Bedarf der Gießereien geben“, wie Büchner ergänzt.

Stahlschrott wird in Deutschland flächendeckend fast vollständig erfasst und anschließend komplett dem Recycling zugeführt. Diese unendliche Geschichte des Multirecyclings macht aus einer Tonne Stahl z. B. nach sechsmaligem rezyklieren in der Summe vier Tonnen neue Stahlprodukte. Allein die deutsche Stahlindustrie setzt jährlich mehr als 20 Millionen Tonnen Stahl- und Eisenschrott ein, um daraus neue Produkte herzustellen.

Elektrostahlwerke sind quasi perfekte Recyclingbetriebe. Verglichen mit der Hochofenroute ist die Elektrostahlerzeugung energetisch günstiger, jedoch wirtschaftlich teurer. In einem E-Ofen wird daher aus unterschiedlichen Stahlschrottsorten überwiegend hochwertiger Edelstahl erzeugt. Nach BMWI-Angaben wird für die Herstellung einer Tonne Stahl aus Eisenerz etwa 20 Gigajoule (5.600 kWh) Energie benötigt. Ein Elektrostahlwerk braucht für die Produktion von einer Tonne flüssigem Stahl etwa 450 kWh.

Große Metallrecycler wie TSR (Remondis Gruppe) schließen den Kreislauf vom Schrotterzeuger zum Wiederverwender für immer mehr Materialien. Recyclingprozesse werden weiter optimiert und neue Verfahren eingeführt. So entwickelt TSR beispielsweise Lösungen für spezielle Metalle wie Aluminium mit Anhaftungen oder Metallkompositionen, bei denen Recycling bislang nicht wirtschaftlich oder technisch darstellbar ist.

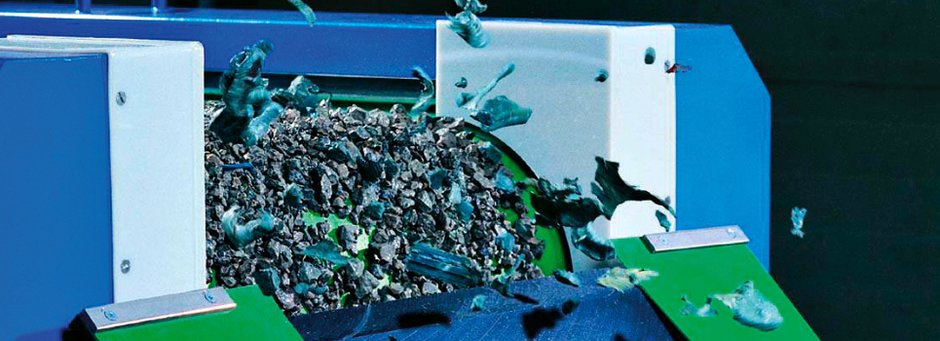

Die führenden Recyclingbetriebe für Stahlschrott sind innovative Technologieunternehmen mit Laboratorien und Analysegeräten, Pressen und Schreddern, speziellen Schrottscheren, Spänebrechern, Brikettier-, Sandstrahl- und Sortieranlagen. Besichtigen lässt sich die innovative Branche beispielsweise bei dem auf Edelstähle spezialisierten Recyclingbetrieb Cronimet in Karlsruhe. Edelstahlschrotte in allen Formen und Legierungen werden dort aufbereitet zu sortenreinen Sekundärrohstoffen von höchster Güte und Qualität für die Abnehmer in den Stahlwerken und Gießereien. Sogar Metall- und Bohrschlämme lassen sich rezyklieren. So betreiben die Karlsruher Experten mit einer Vakuum-Destillationsanlage in Bitterfeld-Wolfen die weltweit erste Anlage zur Aufbereitung von öl- und metallhaltigen Schlämmen. Mit einer Kapazität von 20.000 Tonnen pro Jahr werden Schleifemulsionen, Öle und andere Substanzen von Feststoffen, wie beispielsweise Metallen, separiert.

Selbst feinste Stäube wie sie bei der Stahlproduktion anfallen gehören nicht auf die Mülldeponie. Die Duisburger DK Recycling und Roheisen GmbH ist der weltweit größte Recycler von eisenhaltigen Reststoffen der Stahlindustrie. Statt beispielsweise Reststoffe aus Filteranlagen auf die Deponie zu verbringen, werden sie in Duisburg aufbereitet. Diesem nach Angabe von DK weltweit einmaligen Betrieb gelingt es, quasi aus Abfall wirtschaftlich und nachhaltig Spezialroheisen für die Gießereibranche herzustellen.

Aluminiumschrott: Recycling mit geringstem Energieaufwand

Auch Aluminium ist praktisch unendlich wiederverwertbar. Die Recyclingraten von Aluminium liegen ohne Qualitätsverlust in den wichtigsten Verwendungsbereichen zwischen 95 und 100 Prozent. Ein Treiber für Aluminium ist Leichtbau, insbesondere bei Gussteilen in der Automobilindustrie. „Während die weltweite Erzeugung von Eisengusswerkstoffen seit 1999 nur um 50 % zulegen konnte, verbuchte der Ausstoß an Aluminiumguss einen Anstieg auf mehr als das Zweieinhalbfache“, wie IKB-Analyst Büchner erläutert. Schon im Jahr 2016 hat die globale Aluminiumgussproduktion mit knapp 18 Mio. Tonnen einen neuen Produktionsrekord erzielt, Tendenz steigend. Ein Teil des zu erwartenden Wachstums des höheren Aluminiumeinsatzes in der Fahrzeugproduktion wird laut Büchner der Gusssparte zugutekommen.

Langfristig steige der Bedarf an Aluminium weiter an. Derzeit aber sei der Zubau an neuen Kapazitäten für Primäraluminium sehr überschaubar. Von daher geht der Experte Büchner für die nächsten fünf Jahre nur von einer leichten Ausweitung der Produktionsmöglichkeiten aus. Ein zusätzliches Wachstum sei jedoch in der Recyclingaluminiumproduktion erforderlich. „Dies induziert entsprechend einen höheren Bedarf an Aluminiumschrott“, folgert Büchner.

Im Jahr 2016 fielen nach Schätzungen des International Aluminium Institute (IAI) weltweit rund 17 Millionen Tonnen Aluminium-Altschrotte an. Dieses Aufkommen wird laut IAI auf etwa 21 Millionen Tonnen im Jahr 2020 ansteigen. Das entspricht einem Anteil von mehr als einem Drittel der heutigen Weltproduktion von Hüttenaluminium. Heute werden weltweit rund 20 Prozent des Aluminiumbedarfs über Alt-Schrotte gedeckt. Neben den Alt-Schrotten fallen Neu-Schrotte an, beispielsweise die Verschnitte bei der Halbzeugproduktion, Angüsse aus den Formgießereien oder Späne aus der mechanischen Bearbeitung von Halbzeugen und Produkten.

Recyceltes Aluminium wird in Form von Guss- und Knetlegierungen hergestellt. Qualitativ gibt es kaum einen Unterschied zwischen Legierungen, die aus Primärmetall und solchen, die aus recyceltem Aluminium hergestellt sind.

Für den Wertstoffkreislauf Aluminium ist die Schrottversorgung der Engpass. Aluminiumprodukte können sehr alt werden. Alu-Fenster beispielsweise können eine Lebensdauer von teilweise weit über 50 Jahren erreichen. Etwa 75 Prozent des jemals erzeugten Aluminiums sind heute noch in Gebrauch, ein Teil davon hat schon vielfache Recyclingprozesse durchlaufen, wie der Aluminiumerzeuger Hydro angibt.

Mit einer Produktion von rund 700.000 Tonnen gehört die deutsche Aluminiumrecyclingindustrie zu den Spitzenreitern in Europa. In Deutschland hat die Produktion von Aluminium aus gebrauchten Produkten die Primäraluminiumproduktion längst weit übertroffen. Die Recyclingrate erreicht sowohl im Automobilbereich als auch im Bausektor rund 95 Prozent und bei Verpackungen über 80 Prozent. Europaweit wird ebenfalls annähernd 95 Prozent des Aluminiumschrotts aus Fahrzeugen recycelt.

Die Recyclingindustrie spielt somit eine wichtige Rolle im Lebenszyklus von Aluminium. Die Menge an recyceltem Metall wächst, und die Umschmelzanlagen haben neue und bessere Verfahren, um die Emissionen aus dem Einschmelzen von Aluminiumschrott zu reduzieren. Aluminiumbetriebe wie Hydro investieren weiter in den Ausbau der Recyclingkapazitäten und installieren dazu modernste Anlagentechnik.

Energetisch ist die Aluminiumerzeugung mit Sekundäraluminium kaum zu schlagen: Lediglich 5 Prozent des ursprünglichen Energieeinsatzes sind für die Aluminiumherstellung aus Recyclingmaterial nötig. Hingegen ist die Herstellung von Primäraluminium aus Bauxit/Aluminiumerzen sehr energieaufwendig. In Deutschland wird eine Tonne Primäraluminium mit weniger als 15 MWh Strom erzeugt, in anderen Ländern kann der Energieeinsatz bedeutend höher liegen. Der größere Anteil des in Deutschland erzeugten Aluminiums wird aus Sekundäraluminium produziert.

(Autor: Gerd Krause, Mediakonzept/Düsseldorf)