|

|

|

|

|

|

|

|

|

|

„Wir können 45 Jahre Erfahrung im Feingießen über Bord werfen, zumindest was die Trocknung der Keramikschale betrifft.“ Mit dieser Aussage brachte der Betriebsleiter einer großen europäischen Feingießerei seine Erfahrungen, die er mit dem Cyclone-Schnelltrocknungsverfahren der Firma MK-Technology aus Grafschaft gemacht hatte, auf den Punkt. Mit dieser neuen Technik können die Trocknungszeiten der Keramikschalen für Feingussteile auch mit wasserlöslichen Schlickern erheblich verkürzt werden.

Bisher dauerten die Schalenaufbauzeiten mit wasserlöslichen Schlickern 2-3mal länger als mit alkoholischen Schlickern. Dadurch erhöhte sich die Lieferzeit erheblich, was insbesondere heute für die Hauptabnehmer von Feinguss, die Automobil-, Flugzeug- und Triebwerksindustrie, nicht mehr akzeptabel ist.

Da 95 % der Formbauzeit Trocknungszeit ist, musste diese deutlich verkürzt werden, sollte der Schalenfeinguss auch im Bereich Rapid Prototyping zukünftig eine Rolle spielen.

Hier setzt Entwicklung von MK Technology an. Wie diese neue Technik funktioniert, welche Vorteile sie hat und wo sie eingesetzt wird, das soll in diesem Bericht beschrieben werden.

Wasser oder Alkohol

Verwendete man anfangs für Feingussmodelle als keramische Überzugsmasse vorwiegend alkoholische Kieselsole, so genannte Alkosole, sind diese Schlicker heute zum großen Teil durch wasserlösliche Systeme ersetzt.

Zum einen war dies durch die deutlich geringeren Kosten des wasserlöslichen Binders bedingt. Hauptgrund war aber sicher der deutlich verschärfte MAK-Wert (Maximale-Arbeitsplatz-Konzentration), der letztendlich den alkoholischen Schlicker mit seinem süßlichen, an Klebstoff erinnernden Geruch aus den Keramikhallen der Feingießereien in Europa verdrängte. Was gut für Mensch, Umwelt und letztlich auch die Unternehmensmarge ist, muss nicht zwingend förderlich für die Technik und den Prozess sein.

Alle wasserlöslichen Schlickersysteme weisen einen Nachteil auf: Im Gegensatz zu den alkoholischen Bindern trocknen sie viel langsamer. Der Standardschalenaufbau kann hiermit durchaus eine Woche und länger dauern. Mit den herkömmlichen flüchtigen alkoholischen Schlickern ging dies 2-3mal schneller. So verwundert es kaum, dass viele Feingießereien sich nur sehr ungern vom alten Material verabschiedeten, verlängerten sich die Durchlaufzeiten doch erheblich. Das ist sicherlich auch ein Grund dafür, dass immer noch nicht komplett auf wasserlösliche Schlickersysteme umgestellt wurde. Denn der Feingießprozess ist grundsätzlich schon sehr langwierig und komplex. Schnelle Designchecks oder Nullserien sind mit dieser Technik nicht möglich und Lieferzeiten von mehreren Wochen – mitunter sogar Monaten – sind deshalb heute eher die Regel als die Ausnahme. Da die Auftragsbücher der Feinguss-Hauptkunden Automobil-, Flugzeug- und Triebwerksindustrie gut gefüllt sind, geht es der Feingussindustrie derzeit ausgesprochen gut – und entsprechend drastisch haben sich noch einmal die Lieferzeiten verlängert. Der Kunde muss es, wenn auch zähneknirschend, akzeptieren.

Beschleunigte Formtrocknung

Für den Sondermaschinenbauer, MK Technology, spezialisiert auf den Bereich Rapid Prototyping, ist es ein Leichtes, schnelle Fertigungstechniken zu entwickeln.

An sich war auch diese Aufgabe einfach: Es musste nur das im Schlicker enthaltene Wasser schonend und so schnell wie möglich herausbefördert werden. Das darunter liegende Wachsteil sollte daraus ebenso unbeschadet hervorgehen wie die für die Festigkeit der Schale so wichtige Verbindung des Schlickers unbeeinflusst bleiben sollte.

Die Verwendung von wasserbindenden Additiven schied von vornherein aus zwei Gründen aus: Erstens hätte sich der Wasseraustrag nur auf einen späteren Zeitpunkt verschoben und zweitens ist ein geänderter Chemismus im Bereich Feinguss mit seinen sehr komplexen Prozessschritten nur schwer durchzusetzen. Auch Versuche, die Trocknung durch den Einsatz von Vakuum zu beschleunigen, waren nur bedingt erfolgreich. Zwar wurde das Wasser durch den Unterdruck überraschend schnell entfernt, gleichzeitig wurde jedoch so gut wie jegliche Bindung verhindert und die Schale fiel beim nächsten Tauchvorgang in großen Stücken ab.

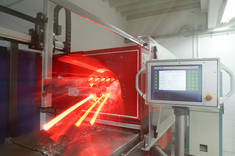

Der Durchbruch bei dieser Entwicklung gelang, indem alle im Feinguss üblichen so genannten Trocknungsregeln bewusst ignoriert wurden und man folgenden logischen Weg beschritt: Es wurde eine extrem turbulente Luftströmung mit Windgeschwindigkeiten bis zu 12 m/sec erzeugt. Dabei drehte sich die Traube langsam und kontinuierlich um die eigene Achse, um eine Gleichmäßigkeit der Anströmung zu erreichen – ähnlich einem Hähnchen in der Backröhre.

Da durch die hohe Luftgeschwindigkeit und die daraus resultierende Verdunstungskühlung das Wachs einen Temperatursprung von bis zu 10 °C erfuhr, galt es, dies zu kompensieren. Die Lösung des Problems war so einfach wie preiswert und stammt ursprünglich aus der Medizintechnik: Es wurde mittelwelliges Infrarotlicht installiert, um die Temperaturdrift zu verhindern und auf vorwählbare 25-30 °C festzulegen.

Da Wachs und Keramikschale nicht nur sehr empfindlich auf Unterkühlung, sondern auch auf Überhitzung reagieren, musste der Luftstrom klimatisiert werden, um die Temperatur auch nach oben hin zu begrenzen. Eine Klimaanlage, die mit einem Bypass an den Hauptstrom angeschlossen ist, regelt die Schalentemperatur auf ± 1 °C genau. Da aller guten Dinge Drei sind, wird die Feuchte der beschleunigten und aufbereiteten Luft zusätzlich mittels eines Adaptionstrockners auf extreme 10-15 % gedrückt.

Alle Parameter, speziell die Kammer- und Schalentemperatur und Feuchte werden durch eine recht komplexe Sensorik überwacht und an eine „Speicher Programmierbare Steuerung“ (SPS) geschickt, die den gesamten Prozess regelt.

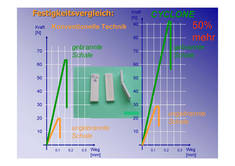

Das Ergebnis, erzielt mit Kenngrößen fernab der klassischen Feingießpraxis, war überwältigend. Trocknungszeiten von 24 h pro Überzug konnten auf 30 min reduziert werden, eine Schale mit sieben Schichten war in weniger als 4 h fertig. Und entgegen der technischen Lehrmeinung, dass ein Vorteil in einem Bereich meist durch den Nachteil in einem anderen teuer erkauft wird, war es hier genau umgekehrt. Als „Abfallprodukt“ der Schnelltrocknung wurde die Bindung inniger und dadurch die Schale fester. Durch eine solch festere Schale, lassen sich durchaus ein bis zwei Überzugschichten einsparen, was die Luftdurchlässigkeit der Schale, die so genannte Permeabilität, erhöht. Und dies wiederum bedingt speziell bei der Königsdisziplin der Feingießer, der so genannten Einkristalltechnik, eine deutlich verbesserte Gussqualität.

Diese Entwicklung, ursprünglich zur deutlichen Verkürzung von Produktions- und Lieferzeit gedacht, hatte also gleich mehrere positive Auswirkungen im Hinblick auf Qualitätssteigerung und Kosteneinsparung.

Anlage zum Verfahren

Da man bei MK Technology bei aller Freude über die gelungene Neuentwicklung nicht verkannte, dass sich ein Verfahren alleine nur schlecht verkaufen lässt, wurde die dazugehörige Anlage entwickelt. Und da diese Maschine perfekt zur Herstellung von Prototypen geeignet sein sollte, entstand eine „Mini-Fabrik“ auf 4 m2 zur schnellen Schalenherstellung.

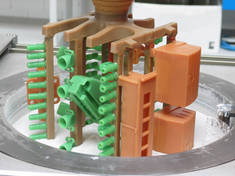

Herzstück der Anlage ist die Schnelltrocknungskammer. Daran schließen sich die beiden Schlickerfässer für den Primär- und den Backup-Schlicker an. Gegenüber liegend befindet sich der Doppelbesander für den feinen und für den groben Sand. Dies alles wird durch eine Lineareinheit verbunden, die die Traube vollautomatisch von Station zu Station fährt. Gesteuert wird alles mittels SPS-Steuerung und einem Touchscreen mit Wählrad und einer sich selbst erklärenden Software.

Vom Prototypenbau zur Serienfertigung

Die Neuentwicklung wurde ausgesprochen positiv von den Prototypern aufgenommen, denn neben den extrem kurzen Durchlaufzeiten ermöglicht dieses Verfahren erstmalig den perfekten Abguss von allen schmelzbaren Legierungen. So ist die Verarbeitung von Titan, Edelstahl und Superlegierungen nun auch im Prototypenbau möglich – das ist eine kleine Revolution. In der Zwischenzeit wurde die Innovation deshalb mit dem „Success“-Förderpreis der Investitions- und Strukturbank (ISB) Rheinland-Pfalz ausgezeichnet und das europäische Patent ist erteilt.

Natürlich blieb auch der klassischen Feingussindustrie diese neue Technik nicht verborgen. Und nach anfänglicher Skepsis und Zögern überwog bei vielen die Neugier und man probierte das Verfahren aus. Nachdem klar war, dass das Verfahren unabhängig von Wachs- und Schlickersorten funktioniert und tatsächlich die Trocknung um den Faktor 20 beschleunigt, war das Erstaunen groß:

„Es ist so naheliegend und auch so einfach“ und „Warum ist noch niemand vorher darauf gekommen.“ Das waren wohl die häufigsten Kommentare. Und nachdem die Vorurteile verschwunden waren und einer Begeisterung Platz machten, wollte man natürlich auch entsprechende Anlagen haben. Größer sollten sie sein und nicht nur für den Prototypenbau, sondern für die Serienfertigung geeignet.

So entstanden große Trocknungskammern und ganze Trocknungsstraßen, die mit Turbulenz, Rotlicht und trockener Luft der gesamten Feingusswelt eine enorme Beschleunigung geben und die Tür zum „Rapid Manufacturing“ öffnen. Das Ende der Entwicklung ist nicht absehbar, denn fast täglich kommen neue Anfragen mit geänderten bzw. höheren Anforderungen.

Beschränkte man sich am Anfang der Entwicklung bei MK Technology noch auf den Vertrieb im deutschsprachigen Raum, werden nun die Anlagen in alle Welt geliefert. Sie laufen in USA und Kanada ebenso wie in Russland, Indien und China.

Denn wie bemerkte ein Philosoph schon vor langer Zeit sehr richtig: „Nichts ist stärker als eine Idee, deren Zeit gekommen ist.“

Was ist Feinguss?

Feingießen ist die wohl älteste Urformtechnik überhaupt – bereits vor über 5000 Jahren stellten die Menschen in Vorderasien und Indien so den ersten Bronzeguss her. Während und nach dem 2. Weltkrieg erlebte diese Gießtechnik dann eine regelrechte Renaissance. Motoren- und Flugzeugbauer ebenso wie Rüstungsbetriebe setzten verstärkt auf die hoch präzisen Teile aus der Schale. In Deutschland entdeckte der Nähmaschinenhersteller Pfaff diese Technik als erster wieder und es entstanden auch hierzulande immer mehr Feingießereien, die ihre Dienstleistung anboten.

Feinguss, Wachsausschmelzverfahren und Investment Casting – alles Begriffe für ein und dasselbe Verfahren, das so funktioniert:

An einen zentralen Stamm oder auch ein Gießsystem werden ein oder mehrere Wachsteile geklebt. Diese Wachstraube wird nun zuerst in eine keramische Flüssigkeit, den so genannten Schlicker, getaucht, um anschließend mit feuerfestem Sand bestreut zu werden. Die Traube ähnelt danach einem „Schnitzel“, das paniert wurde. Früher wurden die Arbeiten manuell durchgeführt, heute erledigt dies i.d.R. ein programmierbarer Knickarmroboter.

Nach dem Besanden muss die Schicht mehrere Stunden bis zu einem Tag trocknen, bevor man den Vorgang vom Beschlickern und Besanden wiederholt. So werden je nach Bauteilgeometrie und Größe 7 bis 20 Schichten aufgebracht. Nach einer Abschlusstrocknung wird das Wachs in einem Autoklave durch Dampf und Hitze ausgeschmolzen. Die leere Keramikform wird abschließend bei 900 – 1.200 °C gebrannt und ist fertig für den Guss.

Sobald dieser erstarrt ist, wird die Schale in großen Stücken abgeschlagen, den Rest entfernt man in einer Sandstrahlkabine. Nach dem Abtrennen vom Stamm und dem Finishen ist das Teil fertig und durchläuft abschließend die Qualitätsprüfung.

Feinguss ist mit all den verschiedenen Zwischenschritten ein recht aufwändiges Verfahren, das viel Know-how und jahrelange Erfahrung voraussetzt. Man muss zwei Teile zerstören, nämlich Wachsteil und Keramikschale, um letztlich das Gussteil zu erhalten. Und ein Fehler zeigt sich in der Regel auch erst, nachdem der komplette Prozess abgeschlossen ist. Aber es ist auch das Verfahren, das sehr präzise und hoch belastbare Metallgussteile ermöglicht. Und Metalle wie Titan und Superlegierungen wie z .B. Chrom-Kobalt sind nur im Feingussverfahren zu gießen.

Suppliers Catalogue: <link>Mk Technology GmbH