Industrieroboter von der Stange bieten Gießern oft keine spezifische Unterstützung beim Programmieren und Bedienen, keine speziellen Hilfen beim Gießvorgang und keine Schnittstellen für die notwendige Sicherheitstechnik. Praxiserprobte Softwaremodule vereinfachen die Bedienung und Programmierung von Robotern, bieten höhere Sicherheit, unterstützen den Gießprozess und sorgen für eine bessere Teilequalität und eine Steigerung der Produktivität.

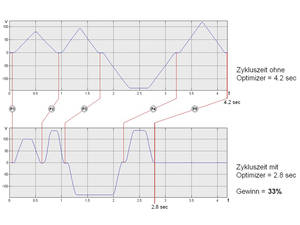

Eine schnelle Teileentnahme an der Gießmaschine und kurze Zykluszeiten in den nachfolgenden Automationsschritten Prüfen und Entgraten beispielsweise werden mit der Optimizer-Funktion der Software RobotStarV erreicht (Bild 1). Dieses Softwaretool optimiert die programmierten Roboterbewegungen so, dass die Maschinenreserven hinsichtlich Reglerstrom und Motormoment optimal ausgenutzt werden, ohne die Antriebskomponenten zu überlasten. Die Optimierung geschieht online während der Roboterbewegung.

Ein in der Steuerung hinterlegtes mathematisches Robotermodell ermittelt ständig das maximal verfügbare Motormoment in Abhängigkeit der Roboterachsstellungen und der Nutzlast. Daraufhin werden die Beschleunigungsparameter so angepasst, dass die verfügbare Antriebsleistung optimal genutzt wird. Die Achsgeschwindigkeiten bleiben immer unter Kontrolle des Programmierers, da sie in der Regel eine qualitätsbestimmende Kenngröße in einem Produktionsprozess darstellen. Der Optimizer ermöglicht in jedem Betriebszustand des Roboters eine zeitoptimale Bewegung. Auf diese Weise können die herkömmlichen Zykluszeiten um bis zu 30 % reduziert werden (Bild 2).

Das Robotermodell berücksichtigt wechselnde Nutzlasten und erlaubt auch die Einbeziehung von Zusatzlasten auf verschiedene Roboterachsen. Eine typische Anwendung ist das Entnehmen von Gussteilen. Bei den dauernden Lastwechseln zwischen Lastfahrt und Leerfahrt kann der Optimizer sein volles Potential ausschöpfen.

<link file:7268 download> |

<link file:7269 download> |

Komplette automatische Gießzelle mit | Die Optimizer-Funktion verbessert die |

<link file:7270 download> |  <link file:7271 download> |

Mit der anwenderbezogenen Bedienoberfläche | Die Wartung des Entgratwerkzeugs durch den |

Eine weitere optimierte Anwendung ist die Handhabung von Gussteilen in einer Röntgenkabine.

Der Optimierungsgrad lässt sich an beliebigen Stellen im Programmablauf wahlfrei einstellen. Das ermöglicht eine sanfte Bewegung beim Transport empfindlicher Werkstücke oder flüssiger Materialien wie Metallschmelzen und eine schnelle Bewegung bei Leerfahrten.

Der Optimizer greift nur in das Verfahrprofil einer programmierten Bewegung ein. Die Bahn selbst bleibt so wie sie der Anwender programmiert hat. Es entsteht keine Kollisionsgefahr durch veränderte Roboterbewegungen.

Die Vorteile dieser Softwarefunktion liegen auf der Hand:

- Je nach Bewegungsprogramm ist eine Verkürzung der Zykluszeit bis zu 30 % möglich;

- einfache Anwendung ohne Vorkenntnisse;

- zeitaufwendiges Optimieren von Bewegungsprogrammen und Maschinenparametern entfällt;

- der Optimierungsgrad kann im Programm zwischen 0 und 100 % frei gewählt werden, dadurch ist zeitoptimaler Betrieb oder applikationsbedingt reduzierter Betrieb einstellbar.

Programmieren in der Gießereisprache

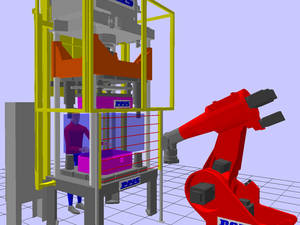

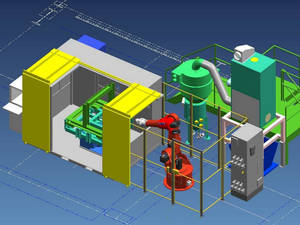

Mit dem Modul CastAssist lassen sich die Roboter der Reis GmbH & Co. KG Maschinenfabrik, Obernburg, in der Gießerei schneller und einfacher programmieren und bedienen. Grund dafür ist die anwenderbezogene Bedienoberfläche des Moduls. Die Softwarefunktion bietet dem Gießer eine applikationsbezogene Programmier- und Bedienoberfläche, bei der die Auswahl der wichtigsten Befehle über eindeutige Piktogramme erfolgt (Bild 3).

Das Modul ist für alle wichtigen Aufgabenstellungen im Gießereibereich ausgelegt. Die einzelnen Softwaremodule für Druckguss, Kokillenguss, Handhaben und Verketten bieten dem Kunden eine auf seine Applikation zugeschnittene Programmiersoftware, die in werkstattorientierter Sprache für eine einfache Bedienung und Programmierung sorgt. Zum Beispiel stehen für den Druckgießprozess beziehungsweise die Roboterprogrammierung sechs grafisch dargestellte Befehlsgruppen zur Verfügung:

- Gussteilkontrolle und Kühlen,

- Greiferansteuerung,

- Ausblasen der Form und Sprühmittelauftrag,

- Verknüpfung mit der Gießmaschine,

- Verknüpfung mit der Entgratpresse,

- Roboter-Grundstellung anfahren.

Nach Anwahl der entsprechenden Befehlsgruppen muss der Bediener nur den gewünschten Befehl, der als Klartext angezeigt wird, auswählen und einen entsprechenden Parameter, zum Beispiel „Greifer auf“, „Greifer zu“, quittieren. Danach wird der Befehl entweder direkt ausgeführt oder als Text im Display des Programmierhandgeräts angezeigt und ins Programm übernommen. Dadurch entfallen zeitaufwendige Kommentarzeilen. Mit dieser Vereinfachung können auch Mitarbeiter, die nur selten den Roboter bedienen, schnell und sicher Änderungen vornehmen und in das Programm eingreifen.

Vorgefertigte Bibliotheken für die Realisierung unterschiedlicher Anwendungen können per Datenträger nachträglich eingelesen werden. Der Anwender hat die Möglichkeit, seine eigene Bedienoberfläche durch Makros zusammenzustellen oder vorhandene Anwenderbereiche an seine speziellen Anforderungen anzupassen. Diese Vorteile stehen dem Gießer nicht nur direkt vor Ort am Programmierhandgerät zur Verfügung, sondern auch im Offline-Programmiersystem RobOffice.

Schonende Gussteilentnahme

Die Softwarefunktion CastEject am Entnahmeroboter ermöglicht es speziell bei der Gussteilentnahme aus einer Form oder Kokille, die Roboterachsen ohne Lage- und Drehzahlregelung im Gleichgewicht zu halten. Somit kann das Gussteil synchron mit der hydraulisch betriebenen Auswerferbewegung entformt werden.

Nachdem die Gießmaschine geöffnet hat, erhält der Roboter das Signal zum Einfahren und Greifen des Gussteils in der offenen Form. Nach der Meldung „Greifer geschlossen“ gibt der Roboter das Signal an die Gießmaschine „Auswerfer vor.“ Mit der Auswerferbewegung wird der Roboter über das Teil verschoben, bis das Gussteil frei zur Entnahme aus der Gießmaschine ist.

Diese Funktion hat mehrere Vorteile. Zum einen wird das Gussteil schonend aus der Form entnommen und nicht verbogen. Dadurch lässt es sich exakt in die Aufnahme von nachfolgenden Bearbeitungsstationen und Entgratwerkzeugen einlegen. Auch filigrane Gussverbände sind so einwandfrei zu entnehmen und weiterzuverarbeiten. Ein Verkanten des Gussteils beim Auswerfer wird vermieden. Dadurch entstehen keine Ziehstellen am Teil bei der Gussentnahme. Auch der Roboter wird geschont. Die Kopfachsen erhalten nicht bei jedem Entnahmevorgang einen unkontrollierten Schlag durch den Auswerfer.

Flexible Sicherheitssteuerung erforderlich

Durch die zunehmende Konzentration von Bearbeitungsschritten in allen Bereichen der Gießerei werden die Produktionsanlagen immer komplexer, fordern aber gleichzeitig flexible Sicherheitskonzepte, die es dem Gießer erlauben, schnell den Produktionsalgorithmus zu kontrollieren oder zu verändern, so dass er die geforderten Produktionsziele stetig erreicht. Für die Realisierung der Anforderungen ist eine flexible, konfigurierbare Sicherheitssteuerung erforderlich. Dies ist zum Beispiel durch den Einsatz eines in der Steuerungshardware integrierten SafetyControllers zu erreichen. Diese neue Technologie hat folgende Vorteile. Sämtliche Überwachungsfunktionen sind in Software realisiert und ersetzen teure Sicherheitskomponenten wie Sicherheitsschalter, Sicherheitsrelais, Nockenbahnen und Nockenschalter.

In der Sicherheitssteuerung ist eine SPS integriert, die es erlaubt, sowohl definierte kartesische Schutzzonen untereinander als auch Schutzzonen mit externen Sicherheitssignalen zum Beispiel von Schutztüren zu verknüpfen.

Der Werker kann sich während der Produktion in definierten und programmierten Räumen innerhalb der Roboterzelle frei bewegen. Eine personensichere Überwachung der Roboterachsen ermöglicht dies. Zeitparallele Arbeiten am Entgratwerkzeug sind möglich, zum Beispiel das Reinigen der Aufnahmen bei geöffnetem Schutzgitter der Presse während des Automatikbetriebes des Roboters (Bild 4).

Ein weiteres Automationsbeispiel ist eine automatisierte Gießzelle mit mehreren Gießmaschinen im Kokillenguss. Die Gieß- und Entnahmeroboter arbeiten weiter, während das Bedien- und Servicepersonal an einer Gießmaschine in der Linie Wartungsarbeiten durchführt. Dies ist eine wesentliche Voraussetzung für eine hohe Verfügbarkeit.

Integrierte, frei programmierbare SPS-Funktionen

In sehr kompakten, kleinen und mittleren Gießzellen ist oftmals eine zusätzliche SPS nötig, um Fördertechnik und Prüfstationen zu steuern und zu verwalten. Einen Kostenvorteil bietet hier die Steuerung RobotStarV. In der Robotersteuerung ist eine zweite Verarbeitungsebene mit frei programmierbarer SPS-Funktion realisiert. Das SPS-Programm wird in einer Sprache erstellt, die an die STEP-5-Sprache von Siemens angelehnt ist. Das Programm kann direkt am Programmierhandgerät der Robotersteuerung eingegeben werden. Mit dieser integrierten SPS können periphere Prozessabläufe auch asynchron zum Roboterprogramm, ohne großen zusätzlichen Hardware- und Software-Aufwand einer externen SPS-Steuerung, gesteuert und überwacht werden.

Formen- und Kokillenwartung mit Augmented Reality

Die Programmierung von Industrierobotern erfolgt heute überwiegend noch mit dem Programmierhandgerät direkt am Roboter durch Einlernverfahren. Um die Programmierung intuitiver zu gestalten, hat der Roboterhersteller Reis eine grafische Bedienoberfläche in die Robotersteuerung RobotStarV integriert, die auf der Augmented-Reality-Technologie basiert.

Augmented Reality bedeutet „erweiterte Realität“ und stellt eine neue Form der Mensch-Maschine-Interaktion dar. In ein reales Kamerabild werden kontextabhängig, das heißt passend zum betrachteten Objekt, Informationen aus der Robotersteuerung, wie Positionen, Bahnen, Programmdaten, eingeblendet und gleichzeitig auf dem PC-Bildschirm dargestellt.

Die Funktionalität von Augmented Reality ist in die neue grafisch basierte Bedienoberfläche ProVis-AR (Programmierung und Visualisierung in Augmented Reality) integriert und lässt sich mit einem an die Steuerung angeschlossenen PC direkt nutzen. Da die neue Bedienoberfläche auf Internettechnologien basiert, ist keine Installation von spezieller Software auf dem PC erforderlich. Nach dem Aufruf der Homepage des Roboters wird die Bedienoberfläche aus der Steuerung auf den PC geladen und ist dort verfügbar.

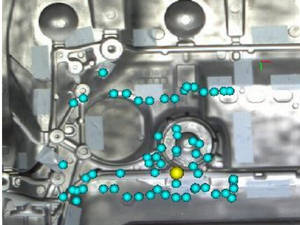

Zum Einsatz kommt diese Softwarefunktion beim Reinigen und Pflegen von Kokillen bei einem großen deutschen Automobilhersteller. In einer Strahlanlage (Bild 5) werden Kokillen mit einem Roboter gestrahlt und gereinigt. Der Bediener sieht mit Hilfe eines Videobildes die Intensität der Verschmutzung an der Kokille. Mit einer PC-Maus selektiert der Werker die zu reinigenden Bereiche. Die Robotersteuerung sucht daraufhin das entsprechende Strahlprogramm aus und blendet die dort definierten Bahnpositionen in den Bildschirm ein (Bild 6).

Nach Startfreigabe durch den Werker erfolgt das Sandstrahlen des ausgewählten Bereichs. Nach Beendigung des Strahlvorgangs wird automatisch ein neues Bild der gestrahlten Kokille erstellt und angezeigt. Gleichzeitig werden die wichtigsten Bedienelemente eingeblendet, mit denen zu entscheiden ist:

- Kokille in Ordnung,

- Nachstrahlen erforderlich mit gleichen Parametern,

- Nachstrahlen mit Änderung der Strahlintensität oder Positionsverschiebung.

Ein großer Vorteil bei dieser Anwendung ist der Zeitgewinn und die schonende Behandlung der Kokille. Nicht verschmutzte Bereiche werden nicht gestrahlt, ein unnötiger Materialabtrag wird vermieden.

Weitere Vorteile einer Bedienoberfläche in Augmented-Reality-Technologie liegen in der einfachen und intuitiven Handhabung und Erfassung komplexer räumlicher Gebilde, wie dies zum Beispiel ein Roboter oder ein kompliziertes Werkstück darstellen. Der intuitive Umgang mit Programmdaten, Positionen und Parametern verleiht dem Benutzer Sicherheit und ermöglicht einen einfachen und gefahrlosen Umgang mit dem Roboter. Der Benutzer erhält alle Informationen, die er für seine Arbeit braucht, in anschaulicher Form dargeboten, ohne dass er Programmlisten und Handbücher lesen muss. Der Anwender kann wahlweise oder gleichzeitig die Textdarstellung oder die visuelle Programmdarstellung seines Anwendungsprogramms benutzen. Beide Darstellungen ergänzen sich.

Hohe Qualität im Kokillenguss

Für den optimalen automatischen Gießprozess im Kokillenguss ist das programmierte Schöpfen und Eingießen von entscheidender Bedeutung für die Qualität des Gussteils. Die Robotersteuerung von Reis bietet diese spezielle praxiserprobte Gießsoftware an. Die Besonderheit dabei ist, dass der Gießer ohne Programmierkenntnisse sowohl das Schöpfen als auch das Eingießen über einfache Befehle am Programmierhandgerät manipulieren kann. Damit wird ein kontinuierlicher Gießprozess auch dann erreicht, wenn äußere Einflüsse eine Änderung der Gießparameter erfordern. Die Änderungen werden sofort online im nächsten Zyklus übernommen. Außerdem lassen sich damit verschiedene Kokillen mit unterschiedlichen Fassungsvermögen beschicken. Ermöglicht wird dies durch die freie Programmierung der Robotersteuerung sowie die Verwaltung mehrerer unterschiedlicher Gießprogramme gleichzeitig im aktiven Arbeitsspeicher der Steuerung. Somit kann auch die Schöpfmenge unterschiedlich sein, die sich nach der gerade den Gieß- und Schöpfvorgang einleitenden Kokille richtet.

Nach dem programmierten Schöpfen fährt der Roboter auf kürzestem Weg zur Kokille. Dabei ist eine schnelle Roboterbewegung gefordert, um den Temperaturabfall des flüssigen Aluminiums in Grenzen zu halten. Gleichzeitig ist auch eine angepasste Bewegung, gerade in der Beschleunigungs- und Bremsphase, erforderlich, um ein übermäßiges Schwappen der Schmelze zu verhindern.

Der nun folgende Einfüllvorgang in die Kokille entscheidet über die Qualität des Produkts. Unabdingbar ist das Einfüllen des Flüssigaluminiums ohne Lufteinschlüsse und Oxide. Dabei muss ein annähernd konstanter Volumenstrom während des Einfüllvorgangs erreicht werden. Weiter besteht die Möglichkeit, den Volumenstrom, angepasst an das Produkt, während des Füllvorgangs zu modifizieren.

Das Einfüllen in die Kokille erfordert eine enorme Feinfühligkeit in Bezug auf die Eingießgeschwindigkeit und die Gießbahn. Möglich ist dies durch die Unterteilung der vom Roboter beschriebenen Einfüllbahn in verschiedene, einzeln beeinflussbare Bahnsegmente.

So kann jedes Bahnsegment in seinem Eingießwinkel unterschiedlich festgelegt und in seiner Geschwindigkeit unabhängig von der gesamten Bahn modifiziert werden. Die zur Optimierung des Einfüllvorgangs gewählten Parameter werden automatisch in das Roboterprogramm übernommen. Sie gewährleisten eine immer wiederkehrende gleich bleibende Einfüllbewegung und damit eine konstante Qualität des Produkts. Zudem lässt sich direkt über die Robotersteuerung der Prozess überwachen, erfassen, auswerten, anzeigen und dokumentieren.

<link file:7272 download> |  <link file:7273 download> |

Kokillen-Strahlanlage mit Roboter und Augmented-Reality-Funktion | ProVis-AR in der Praxis: In ein reales Kamerabild werden Informationen aus der Robotersteuerung eingeblendet und auf dem PC-Bildschirm dargestellt. |

Synchronisiertes Eingießen

Die Softwarefunktion CastTracking wird bei Gießanlagen mit Kippgießmaschinen und bei drehenden Gießkarussellen benötigt. Der Eingießprozess ist bei jedem Zyklus gleich bleibend optimiert und ermöglicht damit eine hohe Gussteilqualität.

An den Kippgießmaschinen mit hydraulischem Kippantrieb wird an der Kippachse ein Wegmesssystem einer Roboterachse angebracht, die die erforderlichen Signale und Positionen an die Robotersteuerung liefert. Die Hardware lässt sich von dem Obernburger Roboterhersteller beziehen. Dieses Modul wird ebenfalls an die Drehachse eines Gießkarussells angebracht, so dass der Roboter mit dem Karussell synchronisiert werden kann.

Noch eleganter ist ein elektrischer Kippantrieb an den Gießmaschinen mit Hilfe einer Spindel. Der Spindelantrieb mit integriertem Wegmesssystem ist eine echte Roboterachse, die voll in der Robotersteuerung integriert ist.

Dieses Konzept bietet sämtliche Vorteile für ein langsames oder schnelles synchrones Eingießen mit dem Kippen der Gießmaschine. Der Löffel und die Gießmaschine bewegen sich immer gleich schnell.

Besonders anspruchsvoll sind Gießkarusselle mit Kippgießmaschinen, bei denen der Roboter punkt- und bahngenau das flüssige Aluminium eingießt, während das Karussell kontinuierlich dreht und die Gießmaschine kippt. Diese Anwendung ist ohne das Softwaremodul praktisch nur bedingt durchführbar.

Kontakt zu <link _top external-link-new-window>Reis Robotics USA in unserem Lieferanten Profil