Phate Zhang from China

Die groß angelegte integrierte Druckgusstechnologie gilt als Schlüssel zur Verbesserung der Effizienz von Elektrofahrzeugherstellern, und es wird erwartet, dass NIO und XPeng Motors die ersten sein werden, die diese Technologie übernehmen.

Der in Shenzhen börsennotierte Autozulieferer Guangdong Hongtu Technology gab heute bekannt, dass er am 22. Januar eine Unterzeichnungszeremonie für die Einführung von integrierten 6.800-Tonnen-Chassis-Strukturteilen und eine Partnerschaft für eine 12.000-Tonnen-Superdruckgießanlage abhielt.

Zusammenarbeit mit Druckguss Spezialist LK

Das Unternehmen wird mit Partnern wie dem Druckgussmaschinenhersteller L.K. Technology zusammenarbeiten, um die 12.000-Tonnen-Druckgussanlage zu entwickeln, heißt es in der Ankündigung.

Guangdong Hongtu hat mit einer in Shenzhen ansässigen Tochtergesellschaft von L.K. Technology eine Vereinbarung über den Kauf von acht Groß- und Superdruckgießanlagen getroffen, heißt es in der Mitteilung.

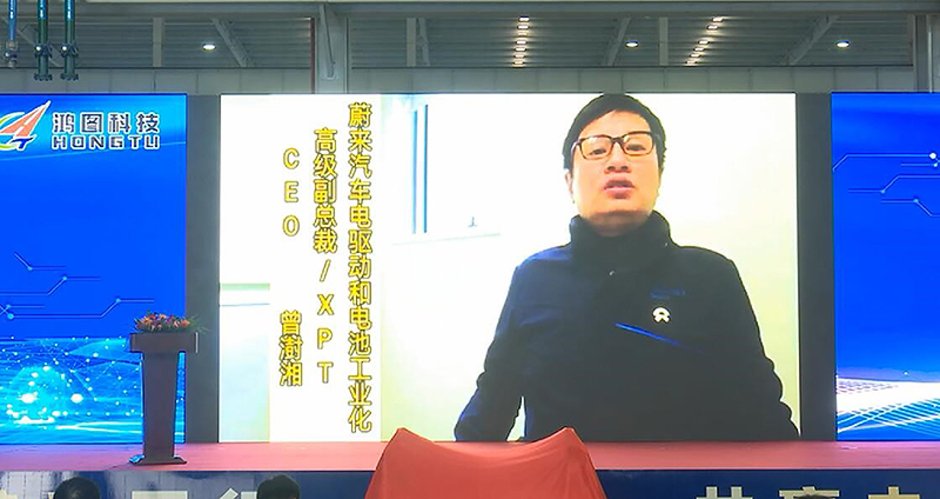

Die Ankündigung enthielt keine weiteren Details, aber Führungskräfte mehrerer Fahrzeugunternehmen, darunter Zeng Shuxiang, CEO der NIO-Motorensparte XPT, gratulierten in einem aufgezeichneten Video zu dem Ereignis, wie aus einer Live-Aufzeichnung der Veranstaltung von Guangdong Hongtu hervorgeht.

Der Vizepräsident von XPeng, Jiang Ping, war bei der Veranstaltung anwesend und hielt eine Rede, in der er sagte, dass das Ereignis für Guangdong Hongtu einen großen Schritt nach vorn im Bereich des einteiligen Druckgusses und einen weiteren Meilenstein in diesem Bereich darstelle.

Es gibt noch keine Informationen darüber, ob NIO und XPeng die großen Druckgussmaschinen von Guangdong Hongtu verwenden werden. Hongtu hatte jedoch im vergangenen Jahr erklärt, dass es dem Lieferkettensystem von NIO und XPeng beigetreten sei, ohne jedoch nähere Angaben zu machen.

Vergleich zu Tesla

Wenn NIO und XPeng die große Druckgießmaschine übernehmen, dürfte ihr Fertigungsprozess auf ein höheres Niveau gebracht werden.

Tesla verwendet derzeit eine integrierte Druckgussmaschine mit einer Kapazität von 6.000 Tonnen für die Produktion des Model Y. In früheren Medienberichten hieß es, das Unternehmen werde eine integrierte Druckgussmaschine mit einer Kapazität von 8.000 Tonnen für den Cybertruck verwenden.

Verglichen mit dem traditionellen Stanz- und Schweißverfahren für die Karosserieherstellung kann der einteilige Druckguss dazu beitragen, das Gewicht des Modells zu verringern, die Anzahl der Teile und der Prozessschritte zu reduzieren und so erhebliche Kosten einzusparen.

Früheren Medienberichten zufolge planen bereits sechs chinesische Automobilhersteller, eine große Druckgussanlage ähnlich wie Tesla zu nutzen.

NIO hat zwar nicht offiziell bestätigt, dass es eine große Druckgussanlage einsetzen wird, aber seine bisherigen Bemühungen ebnen bereits den Weg dafür.

Am 18. Oktober letzten Jahres gab NIO bekannt, dass es die Entwicklung eines wärmebehandlungsfreien Materials, das für die Herstellung großer Druckgussteile verwendet werden kann, erfolgreich validiert hat.

Dies ist das erste Material dieser Art für einen chinesischen Automobilhersteller, und das neue Material wird nach Angaben von NIO in Modellen verwendet, die auf der Plattform der zweiten Generation des Unternehmens gebaut werden.

Am 18. Dezember letzten Jahres kündigte NIO die ET5-Limousine an. Auf die Frage von CnEVPost in einem Interview am 19. Dezember, ob NIO die Einführung großer Druckgussmaschinen in seiner Produktionslinie plane, gab William Li, Gründer, Vorsitzender und CEO von NIO, keine direkte Antwort, verriet aber interessante Informationen.

"Wir verwenden ein integriertes Druckgussverfahren für den hinteren Hilfsrahmen des ET5", sagte Li.

Bei der Überprüfung der technischen Daten des ET5 stellte CnEVPost fest, dass der hintere Hilfsrahmen des ET5 in einem so genannten integrierten Aluminium-Hohlgussverfahren hergestellt wird.

Im Vergleich zum geschweißten Ganzstahlverfahren ermöglicht diese Technologie eine garantierte Erhöhung der Festigkeit von 31kNm/deg auf 34kNm/deg bei gleichzeitiger Gewichtsreduzierung um 13 kg und einem um 11 l größeren Kofferraumvolumen, so NIO.

Quelle: cnevpost.com