Integrierte Ausblasfunktion erspart zusätzliche Arbeitsschritte nach der Spülung

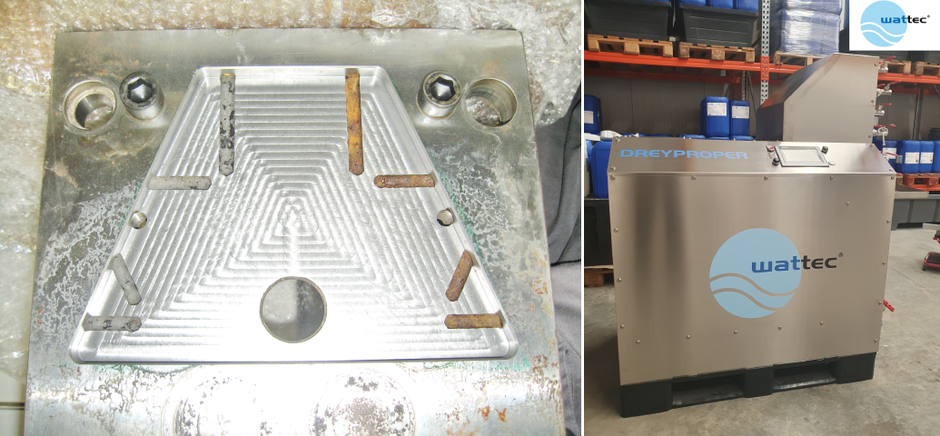

Moderne Druckgusswerkzeuge sind hochkomplexe Systeme mit hohem wirtschaftlichem Wert. Betriebsunterbrechungen, Qualitätsmängel im Gussprozess sowie verlängerte Zykluszeiten wirken sich negativ aus und sind deshalb zu vermeiden. Dies gilt auch für die im Gusswerkzeug integrierten Flüssigkeitskühlsysteme. In den Kühlkanälen der Werkzeuge können Ablagerungen aus Kalk, Korrosion und sonstigen Verschmutzungen zu Querschnittsverengungen führen. Der Wirkungsgrad der Kühlung wird dadurch verringert, Energie- und Betriebskosten steigen; ebenfalls kann sich bakteriell bedingter Schleim bilden. Eine weitere Folge: die Qualität des Druckgussteils sinkt, höhere Ausschussmengen und Beschädigungen der Werkzeugformen sind die Konsequenzen. Wirkungsvolle Abhilfe schafft die Generation 4.2 des in der Kunststoffspritztechnik bereits bewährten Dreyproper, eine weitere Entwicklung der wattec GmbH. Das mobile Reinigungsgerät wird bereits erfolgreich bei der Schweizer DGS Druckguss Systeme AG zur Spülung der Kühlkanäle eingesetzt und bewährt sich dort im täglichen Einsatz.

„Unsere Kunden legen größten Wert auf eine konstant hohe und gleichbleibende Gussqualität, und diesen Qualitätsstandard müssen wir auch dauerhaft sicherstellen“, so Herr Dipl.-Phys. Joachim Rohmann, Geschäftsführer der wattec GmbH. Um den anspruchsvollen Kundenanforderungen aus der Automobilbranche gerecht zu werden, ist es für das in St. Gallen ansässige Unternehmen unerlässlich, den gesamten Druckgussprozess stets stabil und unter Kontrolle zu halten. Dazu gehört auch die regelmäßige Reinigung der Druckgusswerkzeuge und deren Kühlkanäle. In den Leitungen bildet sich im Laufe der Zeit durch Korrosion und Kalkablagerungen eine Schicht, welche eine effiziente Kühlung verschlechtert. Der Dreyproper 4.2 arbeitet nach der „Rampling-Methode“. Dabei werden mithilfe einer Pumpe vollautomatisch Luftblasen unterschiedlicher Größe und Härte in wechselnden Zyklen in den Kühlkanal eingeblasen. Dieser Vorgang unterstützt die nicht ausreichende chemische Reinigung, die Kalk- und Rostablagerungen zwar angreift, aber nicht vollständig entfernen kann.

Nachhaltige und effiziente Reinigungsmethode steigert die Kühlleistung in den Druckgussformen

Die Druckguss Systeme AG hatte in der Vergangenheit immer wiederkehrende, große Probleme mit der unzureichenden Wasserqualität und einem hohen Verschmutzungsgrad der Kühl- und Temperierkreisläufe. Verstärkt wurde der Effekt, wenn die jeweilige Gussform über längere Zeit in der Serienfertigung eingesetzt oder infolge einer Überholung für eine gewisse Zeit außer Betrieb war. Die Ablagerungen bzw. Korrosionserscheinungen führten zu verstopften Filtern und Pumpen in den Heizgeräten. „Das Ziel war es, diese beiden Problematiken grundsätzlich in den Griff zu bekommen. Uns war es wichtig, vor allem eine nachhaltige und effiziente Lösung zu installieren, durch die wir stets über einsatzbereite, saubere Druckgussformen verfügen“, erläutert Herr Mark Lewis Project Manager System Planning. Um dem Unternehmen die Möglichkeit zu geben, sich von der Leistungsfähigkeit des Dreyproper 4.2 zu überzeugen, wurde das Reinigungsgerät zunächst im Rahmen einer längeren Testphase von der wattec GmbH zur Verfügung gestellt. Diese konnte nach acht Wochen mit einem durchweg positiven Ergebnis abgeschlossen werden. Dabei zeigte sich auch der Vorteil, dass in diesem kundenspezifischen Fall bis zu zwölf Kühlkanäle gleichzeitig anschließbar sind. Der Reinigungsprozess konnte insgesamt um bis zu 50 % beschleunigt werden und stellt für das Unternehmen einen deutlichen Mehrwert dar. Bereits nach dem ersten Durchlauf war klar erkennbar, dass fast alle Ablagerungen und Verschmutzungen durch den Dreyproper 4.2 entfernt wurden. Darüber hinaus wurde der Flüssigkeitsdurchfluss deutlich gesteigert, wodurch eine bessere Kühlleistung in den Druckgussformen erzielt wird.