In deutschen Automobil-Aluminium-Gießereien ist der Einsatz anorganisch gefertigter Kerne mittlerweile weitgehend etabliert. Die Entwicklungen im Bereich der anorganischen Binder-Technologie und die mit ihr erzielten umwelt- und produktionstechnischen Vorteile werden von Gießereien auf der ganzen Welt aufmerksam verfolgt. Vor dem Hintergrund unterschiedlicher technischer Voraussetzungen, Produktionsstandards und klimatischer Bedingungen stellt sich die Frage, ob und inwieweit sich die Technologie auch in anderen Ländern und Erdteilen durchsetzen kann. Aktuelle Forschungen und Weiterentwicklungen sollen die Voraussetzungen dafür schaffen.

Viele Entwicklungen in der Gießerei-Industrie haben in Deutschland ihren Anfang genommen – getrieben vor allem von den hohen Anforderungen unserer Automobilindust-rie und einer immer strenger werdenden Umweltgesetzgebung. Zum technologischen Fortschritt der Branche tragen die Zulieferer gießereichemischer Produkte entscheidend bei. Mit ihren Entwicklungen helfen sie zum Beispiel, Autos leichter und sparsamer zu machen und Ressourcen zu schonen.

Aber auch die Einsatzmaterialen selbst werden auf Umweltverträglichkeit getrimmt. Mithilfe anorganischer Binder (AOB) - im internationalen Sprachgebrauch „Inorganic Binders“ (IOB) – wurde die Vision vom emissionsfreien Gießen hierzulande bereits Rea-lität. Inzwischen wächst auch in anderen Teilen der Welt die Nachfrage nach dieser Technologie.

Kohlenstofffreie Formulierung für emissionsfreien Abguss

Als „Anorganik“ bezeichnet man allgemein die Chemie der kohlenstofffreien Verbindun-gen. In der Gießereichemie steht der Begriff für eine spezielle Klasse von Kernbindern, die sich aufgrund ihrer Zusammensetzung komplett von den herkömmlichen, auf orga-nischer Chemie basierenden Bindemitteln unterscheiden. Die kohlenstofffreie, also an-organische, Formulierung macht es möglich, tatsächlich emissionsfrei zu gießen.

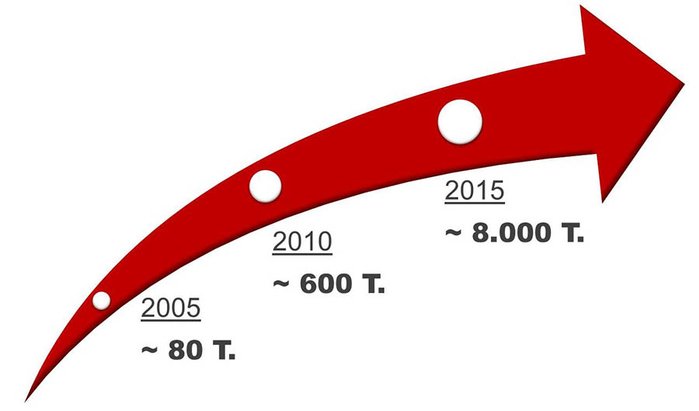

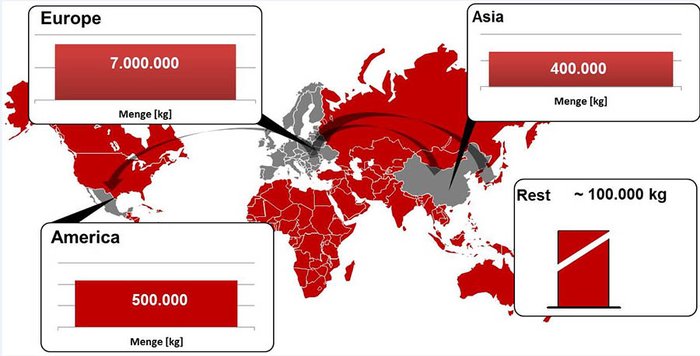

Gemessen am Gesamtvolumen machen anorganische Bindemittel weltweit derzeit noch einen eher geringen Anteil aus. Doch ihr Einsatz in den Gießereien ist in letzten Jahren sprunghaft gewachsen. Diverse deutsche Automobilhersteller sowie einige große Gießerei-Konzerne haben die Anorganik in ihrer Serienfertigung erfolgreich etabliert.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

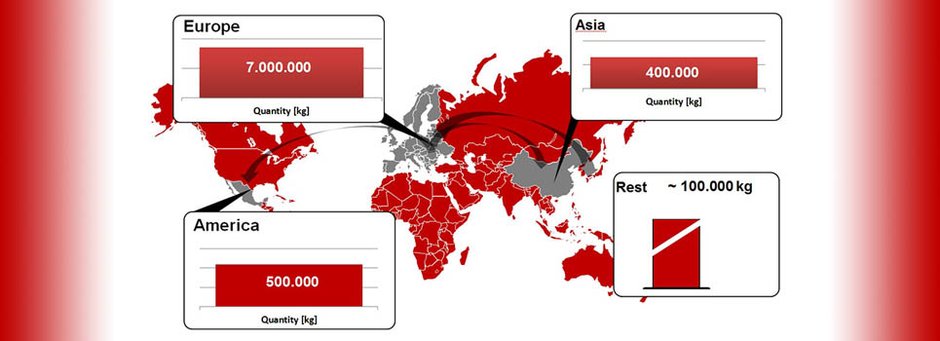

Abb.1 Das Absatzvolumen anorganischer Bindersysteme ist in den vergangenen 10 Jahren stark gewachsen.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

Abb. 2 Einsatz anorganischer Bindersysteme weltweit

Erfolgsbeispiele machen Schule

Dank kontinuierlicher neuer Entwicklungen konnten in den letzten Jahren Zweifel an der Leistungsfähigkeit und Wirtschaftlichkeit der Anorganik in der Praxis widerlegt werden. Erfolgsbeispiele machen Schule und sprechen sich in der Gießereiwelt herum. Viele namhafte, global aufgestellte Gießereien beschäftigen sich heute mit dem Thema „an-organische Bindemittel“ und untersuchen die Machbarkeit eines Technologiewechsels.

Schließlich sorgen auch in anderen wichtigen Industrienationen ein stärker werdendes Umweltbewusstsein und steigende Energiekosten für ein Umdenken in der Gießereiindustrie. Strengere Emissionsstandards werden zum Beispiel auch in Asien zum Treiber für Produkt- und Prozessinnovationen. Auf dem Weg zu nachhaltigen Produktionspro-zessen und besseren Arbeitsbedingungen für die Beschäftigten wächst die Bereitschaft, sich für andere Kernherstellungs-Verfahren als die bislang dominierenden organischen Verfahren zu interessieren.

Vorteile sprechen für sich: umwelt-, produktions- und kostentechnisch

Das Prinzip der Kernherstellung mit dem von der Firma Hüttenes-Albertus angebotenen anorganischen Bindersystem beruht in der Basis auf Wasserglas, ist jedoch den aus früherer Zeit bekannten Wasserglas-Bindern weit überlegen. Bei dem anorganischen Binder Cordis handelt es sich um eine modifizierte Silikatlösung. Diese wird vermischt mit Kernsand und dem Additiv Anorgit. Unter Temperaturbeaufschlagung in beheizten Kernkästen bildet sich durch einen physikalischen Prozess ein dreidimensionales Netzwerk aus, das dem Sandkern seine Festigkeit verleiht. Zusätzlich werden die Kerne mit auf 130°C erwärmter Luft begast. Das in den Kernen befindliche Wasser wird in die Gasphase überführt und ausgetrieben. Die Aushärtung findet somit allein durch Wärme und Eliminierung des Lösemittels Wasser statt.

Da bei der Aushärtung keine Verbrennungsprodukte entstehen, werden keine Emissionen verursacht: kein Qualm, kein BTX sowie BTEX, keine Amine, keine Geruchsbeläs-tigung. Auch der Ausstoß von CO2 ist deutlich reduziert. Zudem gibt es keine Kondensat-Ablagerungen an der Kokille, was die Werkzeuglebensdauer erhöht. Durch das en-dotherme Verhalten anorganisch gebundener Kerne können zudem im Aluminiumguss auch die Werkstoffeigenschaften gezielt beeinflusst werden. Das anorganische Kernverfahren von HA ermöglicht die Herstellung qualitativ hochwertiger Gussteile und die Realisierung komplexer Kerngeometrien. Auch die Abgussgüte ist hervorragend: Anor-ganikkerne sorgen – auch ungeschlichtet – für Gussoberflächen, die denen der organischen Verfahren ebenbürtig und teilweise überlegen sind.

Neben umwelt- und produktionstechnischen Vorteilen ist das System auch wirtschaft-lich interessant: Einerseits erfordert der Umstieg auf die anorganische Kernherstellung zwar Investitionen in eine neue Produktionstechnologie. Andererseits können aber gleichzeitig auch Kosten eingespart werden: Durch die Emissionsvermeidung entfallen Investitions- und Betriebskosten für Absaugung und Luftreinigung. Da es beim organischen Verfahren nicht zur Kondensatbildung kommt, reduzieren sich der Reinigungsaufwand der Gießwerkzeuge und der Verbrauch an Gießerei-Hilfsstoffen. Durch die längere Standzeit der Werkzeuge werden zusätzlich Kosten eingespart.

Auch die Arbeitsbedingungen in der anorganischen Kernproduktion sind deutlich besser, weil die Geruchsbelästigung bei der Kernfertigung und beim Abguss entfällt. Da keine Absaugungen an Kernmaschine und Gießtisch benötigt werden, ist auch die Lärmbelas-tung verringert. Gießerei-Mitarbeiter, die einmal in der anorganischen Kernfertigung gearbeitet haben, möchten erfahrungsgemäß nicht zurück in einen Bereich, in dem organische Binder eingesetzt werden.

Herausforderung: Lagerstabilität unter feucht-warmen Bedingungen

Auch wenn die anorganischen Binder inzwischen den Kinderschuhen entwachsen sind und stabile, qualitativ hochwertige Ergebnisse liefern, ist die Entwicklung bei Weitem nicht am Ende. Gießerei-Fachleute und Chemiker bei Hüttenes-Albertus haben in den vergangenen Jahren intensiv daran gearbeitet, die Produkte weiter zu verbessern.

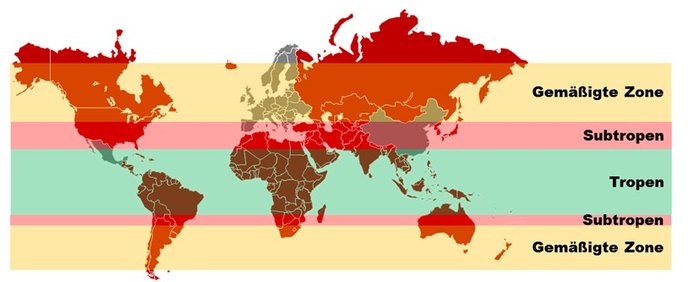

Um den Einsatz in asiatischen Ländern zu ermöglichen, muss vor allem eine spezielle Herausforderung bewältigt werden: die Lagerstabilität unter feucht-warmen Bedingungen. Es liegt in der Natur der Sache, dass auf der Basis von Wasserglas gebundene Kerne gerne wieder Feuchtigkeit aus der Luft aufnehmen. Denn anorganisch gebunde-ne Kerne besitzen hydrophile Eigenschaften. Sie streben einen Ausgleich mit der relativen Umgebungsfeuchte bzw. der Umgebungstemperatur an.

Bei hoher Luftfeuchtigkeit und hohen Temperaturen ist die Aushärtung somit teilweise umkehrbar, die Kerne können ihre Festigkeit verlieren und leicht zerstört werden. Eine Möglichkeit, dies zu verhindern, sind klimatisierte Lagerräume, die auf eine Luftfeuch-tigkeit von 30-50 % eingestellt werden. Doch die Bereitstellung solcher Lagerräume ist nicht immer praktikabel.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

Abb. 4 Die klimatischen Bedingungen spielen beim Einsatz anorganischer Bindersysteme eine Rolle

Gemäßigte Zone: relative Luftfeuchtigkeiten Ø 70%

Subtropen: relative Luftfeuchtigkeiten bis 90%

Tropen: relative Luftfeuchtigkeiten bis 100%

Lösungsansätze:

- Klimatisierung der gesamten Gießerei

- Klimatisierung separater Kernlagerbereiche

- Überwachung der kritischen Bereiche

- Fertigungsablauf nach klimatischen Verhältnissen

- Minimale Kernlagerung durch Linienfertigung

- Optimierung der Bindersysteme

Grundvoraussetzung dafür, dass die Anorganik-Technologie in Ländern wie China, Japan oder Mexiko als ernstzunehmende Alternative infrage kommt, sind daher anorgani-sche Kerne, die auch unter schwierigen klimatischen Bedingungen lagerstabil sind. Un-ter dieser Zielsetzung hat sich HA in den letzten Jahren intensiv mit der Weiterentwick-lung des Cordis-Binders sowie der Anorgit-Additive beschäftigt.

Hierfür erarbeiten die HA-Wissenschaftler fundierte Ideen und Lösungsansätze, die dann ausführlich im Rahmen von Laborversuchen getestet werden. Mögliche neue Produktformulierungen werden an Prüfkernen ausprobiert, die im Klimaschrank unter definierten Bedingungen (bei verschiedenen Temperaturen und Luftfeuchten) gelagert werden.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

Abb. 5 Lagerversuche im Klimaschrank

Die Ergebnisse liefern dem Gießereizulieferer und seinen Kunden wichtige Kenngrö-ßen. Ist eine mögliche Lösung gefunden, wird bereits durch interne Abgussversuche überprüft, inwieweit eine neue Modifikation praxistauglich ist. Erst in den nächsten Schritten erfolgt ein Kleinversuch, Großversuch bis hin zur Serieneinführung beim Kun-den. Auf diese Weise entstehen im Bereich der Anorganik neue Produktgenerationen, die die Leistungsmerkmale der emissionsfreien Bindersysteme Schritt für Schritt weiter optimieren. So konnte im Vergleich zur früheren Produktgenerationen eine deutlich bessere Vernetzung zwischen Additiv und Binder erreicht werden.

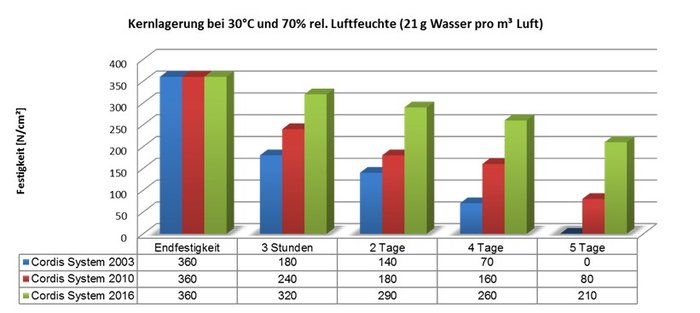

Spezielle Zusatzstoffe in Binder und Additiv beeinflussen gezielt den hydrophilen Charakter der Kerne und machen resistenter gegen erhöhte Luftfeuchten. Mit der neuesten Generation des anorganischen Bindersystems hergestellte Kerne können bereits vier bis fünf Tage bei 30°C und 70 % relativer Luftfeuchte gelagert werden, ohne entscheidend an Festigkeit zu verlieren.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

Abb. 6 Lagerstabilität verschiedener Produktgenerationen

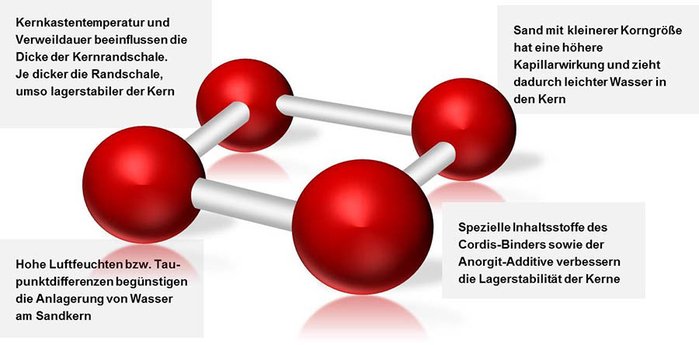

In der Praxis eines Gießereibetriebs gibt es neben der Auswahl von Binder und Additiv weitere Parameter, mit denen sich die Lagerstabilität der Kerne beeinflussen lässt. Ein wichtiger Faktor ist zum Beispiel die Dicke der Kern-Randschale: Je dicker die Randschale, umso lagerstabiler ist der Kern. Über die Temperatur und die Verweildauer im Kernkasten kann man die Ausbildung der Randschale, die eine wichtige Rolle für die Endfestigkeit spielt, gezielt steuern. Auch die Auswahl des Sandes beeinflusst die La-gerstabilität: Sand mit kleinerer Korngröße hat eine höhere Kapillarwirkung und zieht dadurch leichter Wasser in den Kern.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

Abb. 7 Einflussfaktoren auf die Lagerstabilität

Fazit

Die grundsätzliche Machbarkeit der Anorganik ist inzwischen auch in Asien erwiesen: Sie befindet sich bei großen internationalen Gießereien in China und Japan erfolgreich im Einsatz.

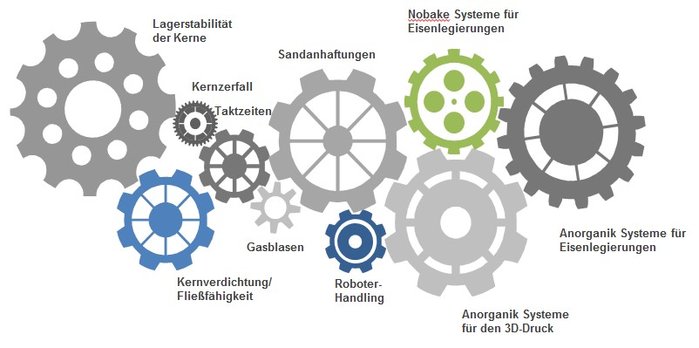

Betrachtet man die Fortschritte, die im Bereich der anorganischen Bindersysteme in den vergangenen zehn Jahren erzielt wurden und projiziert sie in die Zukunft, sieht die Sache vielversprechend aus: In dem Maße, in dem das Interesse an der Technologie in anderen Ländern wächst, schreitet auch die Entwicklung voran. Das Innovationspotenzial ist weiterhin groß: Neben der Lagerstabilität werden verschiedene andere Eigenschaften immer weiter optimiert und zusätzliche Einsatzfelder erschlossen. Durch steti-ge Forschung und Entwicklung verschieben sich heute noch geltende Grenzen Stück für Stück.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>

Abb. 8 Innovationspotenzial: Neben der Lagerstabilität gilt es weitere Eigenschaften zu optimieren und die Einsatzfelder zu erweitern.