Der Einsatz dieser heißhärtenden, anorganischen Bindersysteme in Großserienanwendungen der Automobilindustrie vermeidet Emissionen bei der Kernherstellung, während der Kernlagerung und bei der Gießanwendung. Die Wertschöpfungskette in Aluminium-Niederdruckkokillen- und Schwerkraftgießverfahren basiert zusätzlich auf ökonomischen und technologischen Vorteilen: Es entstehen keine Kondensate aus der Pyrolyse des Bindersystems. Dieses generiert zusätzliche Freiheitsgrade bei der Temperaturführung im Gießprozess. Die schnellere Erstarrung kann zu Aluminiumgusskomponenten mit verbesserter Mikrostruktur des Metallgefüges führen. Zusätzlich sind Reinigungs- und Wartungsaufwand der Kokillen reduziert, wodurch die Anlagenverfügbarkeit und damit auch die Produktivität gesteigert werden.

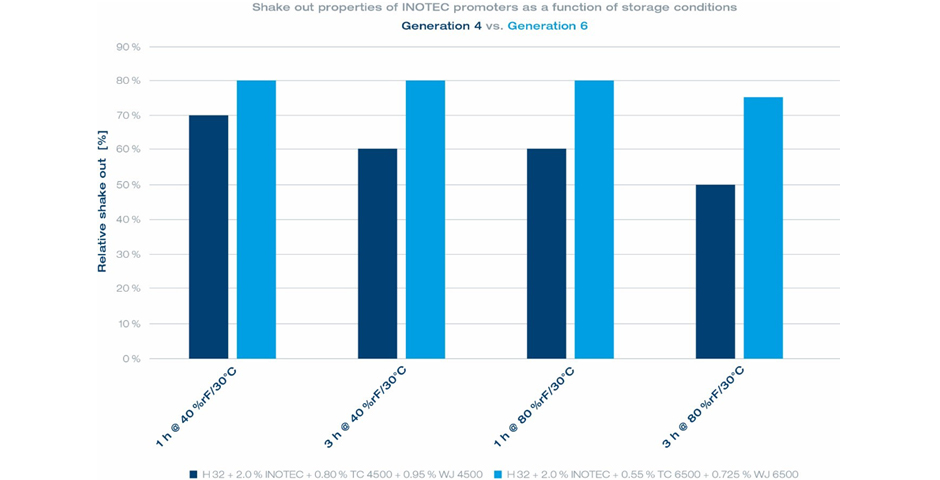

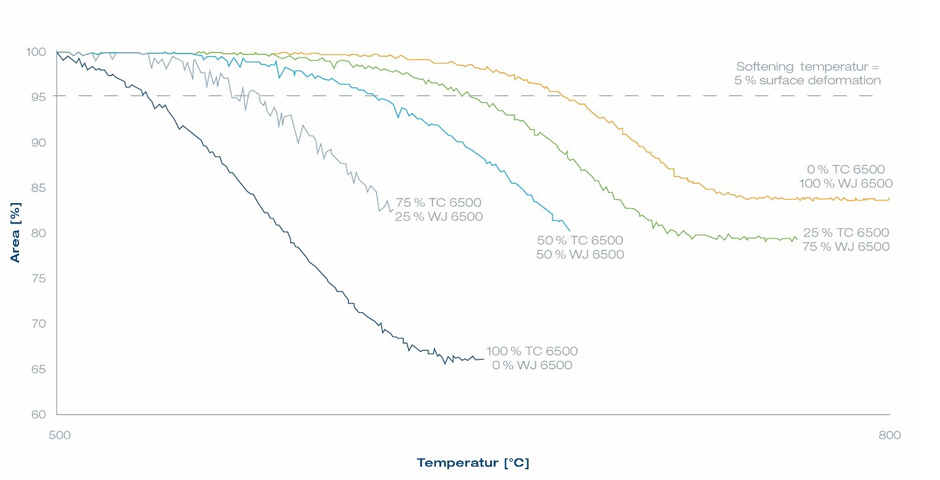

Bisher wurden anorganische Bindersysteme vor allem zur Herstellung von Zylinderköpfen und Kurbelgehäusen für Verbrennungsmotoren eingesetzt. Im Zuge der Diversifizierung des Antriebsstrangs in der Automobilindustrie haben sich neue Anwendungsfelder ergeben, so dass heute zusätzlich Zentralgehäuse für Elektromotoren und Strukturkomponenten (Subframes, Achsträger) auf Basis anorganischer Bindersysteme produziert werden. Damit hat sich die INOTEC-Technologie von einer Spezialität zu einem divers einsetzbaren Bindersystem für die Kernherstellung weiterentwickelt. Dabei bleiben sandkernspezifische Eigenschaften, wie beispielsweise Feuchtestabilität, Zerfallseigenschaften und thermische Stabilität, zentrale Kenngrößen für das Leistungsprofil anorganischer Bindersysteme.

Die Feuchtestabilität (auch Lagerstabilität genannt) von anorganisch-gebundenen Sandkernen beschreibt im Allgemeinen die Stabilität des Bindersystems gegenüber absoluter Luftfeuchtigkeit während der Kernlagerung. Bei mangelnder Feuchtestabilität können Rissbildungen am Sandkern bis hin zum Kernbruch während der Lagerung auftreten. Eine unkontrollierte Aufnahme von (Luft-)Feuchtigkeit resultiert dabei in einem erhöhten Gaspotential des anorganisch-gebundenen Sandkerns, so dass Gaseinschlüsse während der Gießprozesse in der Aluminiumgusskomponente verbleiben können. Nach dem Abguss beeinflusst das Verhalten der anorganisch gebundenen Sandkerne gegenüber absoluter Luftfeuchtigkeit die Zerfallseigenschaft bei der Rohteilbearbeitung. Bei ungenügender Feuchtestabilität kann eine Reaktivierung des Bindersystems erfolgen und ein Festigkeitsanstieg bzw. ein vermindertes Zerfallsverhalten beobachtet werden. Die Feuchtestabilität von anorganischen Bindemittelsystemen ist damit ein zentrales Leistungskriterium für die gesamte Prozesskette der Gussteilerzeugung, vor allem für filigrane und komplexe Sandkerngeometrien, wie beispielsweise Wassermäntel für Zylinderköpfe und Elektromotoren. Üblicherweise wird die Feuchtestabilität anorganischer Bindersysteme durch den Zusatz von Lithiumsalzen im flüssigen Binder gesteuert. Jedoch resultieren hierbei geringere Kaltfestigkeiten als Eingangswert für die Kernlagerung, so dass im Vergleich höhere Einsatzquoten des flüssigen Binders notwendig sind, um ein geeignetes Festigkeitsniveau zu erhalten. Gleichzeitig sind vor allem Lithiumsalze aufgrund der hohen Bedarfsnachfrage aus der Batterieindustrie nicht wirtschaftlich einsetzbar.

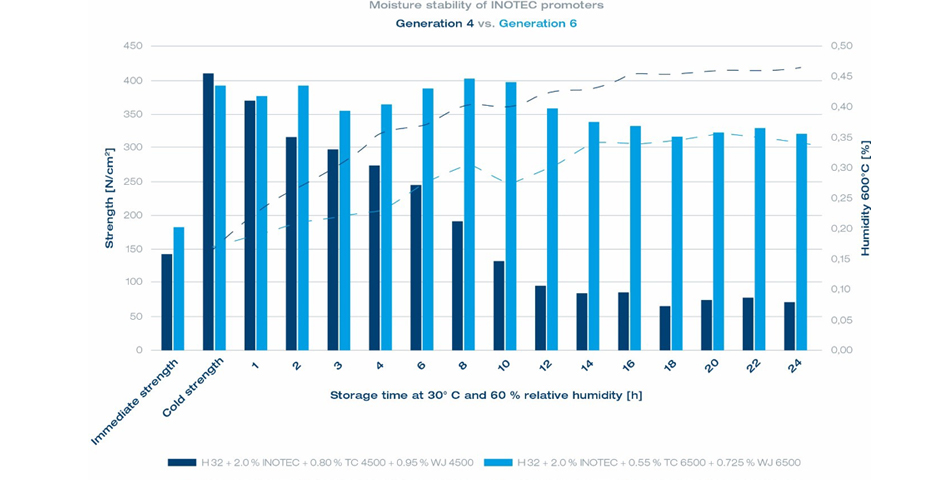

Die 6. Generation der INOTEC-Promotoren verbessert die Feuchtestabilität von anorganisch-gebundenen Sandkernen als zentrales Leistungsmerkmal der pulverförmigen Binderkomponente. Die Feuchtestabilität von anorganisch- gebundenen Sandkernen kann durch die Ermittlung von Festigkeit und Feuchtigkeit während der Kernlagerung bei hoher absoluter Luftfeuchtigkeit verfolgt werden. Dabei wird die Feuchtigkeit bei 600 °C gemessen, um die Gesamtheit des im Sandkern gebundenen Wassers zu erfassen. Abbildung 1 zeigt die Entwicklung der beiden Parameter „Festigkeit“ (Balken und linke Skala) sowie „Feuchtigkeit 600 °C“ (gestrichelte Linien und rechte Skala) beider Promotorgenerationen in Abhängigkeit der Lagerdauer bei einer absoluten Luftfeuchtigkeit von ca. 18 g Wasser / m3 Luft (30 °C, 60 % relative Luftfeuchtigkeit).