Vor acht Jahren beschloss Atlantis Foundries eine Smart Foundry zu werden, die sich die vierte industrielle Revolution zu eigen macht.

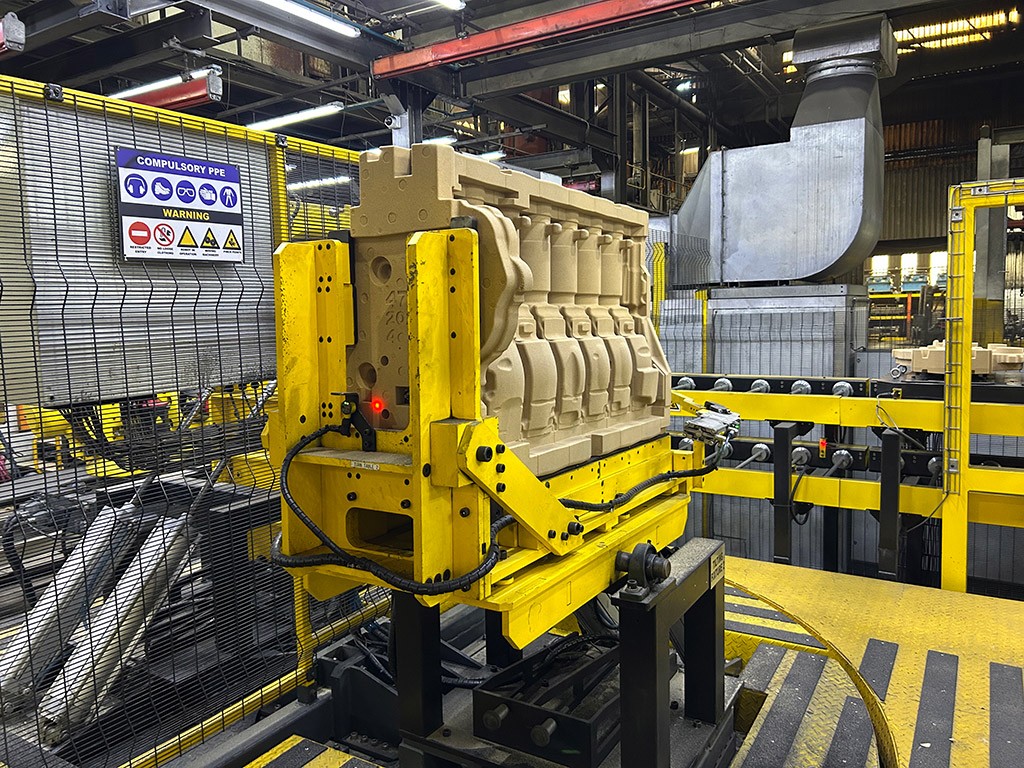

Wie Castings SA berichtet, hat die Gießerei ein Projekt gestartet, das verschiedene Technologien zur Erfassung und Analyse von Prozessdaten kombiniert, mit dem Ziel, die Produktqualität und die Kosteneffizienz zu verbessern.

Die Grundlage dieses Konzepts bildeten Robotik, Prozessinstrumentierung und die Verfolgung von Komponenten mithilfe von RFID und anderen Softwareanwendungen.

Mit allen verfügbaren Daten und ihrer Rückverfolgbarkeit zu den einzelnen Gussteilen war Atlantis Foundries in der Lage, KI für die Prozesskontrolle und die Inspektion von Komponenten einzusetzen.

Laut Casting SA konnte sich Atlantis Foundries so als weltweit führendes Unternehmen in der Gießereiindustrie etablieren.

Pieter du Plessis, der CEO von Atlantis Foundries, hatte die Vision, dem Rest der Welt eine zukunftsweisende Botschaft zu vermitteln, von der die Gießereibesitzer zu diesem Zeitpunkt nur träumen konnten.

Nach der Veröffentlichung eines Artikels über das Projekt erzählte der Geschäftsführer von der Firma DataProphet (die an der Sammlung und Analyse der Daten beteiligt war, die Atlantis Foundries dabei helfen sollten, die richtige Kombination von Prozessparametern bei der Herstellung der Gussteile zu erreichen), dass er von einflussreichen Gießereibesitzern nach Europa gerufen worden war, nachdem sie von der Initiative gelesen hatten.

„Sie waren erstaunt, dass Südafrika ihnen so weit voraus war“, sagte er. „Sie wollten das Gleiche für ihre Unternehmen“.