Der international renommierte Technologiekonzern Heraeus hat 2025 mit Chameleon Foundry ein neu entwickeltes, automatisiertes Temperaturmesssystem auf Basis von Glasfasertechnologie vorgestellt. Das Unternehmen verfügt über langjährige Expertise in der Instrumentenentwicklung und bietet ein umfassendes Portfolio an Sensoren und Zubehör zur präzisen Steuerung metallurgischer Prozesse – darunter Lösungen zur Messung von Temperatur, Sauerstoff- und Kohlenstoffgehalt sowie weiterer qualitätsrelevanter Parameter in der Gießerei.

Präzise Temperaturmessung ohne Einwegsensoren für Eisengießereien

Chameleon Foundry setzt neue Maßstäbe in der Temperaturerfassung von flüssigen Metallen. Statt herkömmlicher Einwegsensoren aus Pappe oder klassischer Thermoelemente nutzt das System eine robuste optische Faser zur direkten Messung im Metallbad. Die Lösung wurde speziell für Gusseisengießereien entwickelt und erfüllt höchste Anforderungen an Genauigkeit, Zuverlässigkeit und Prozesssicherheit.

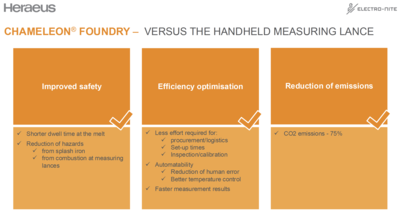

Im Gegensatz zu traditionellen Verfahren, bei denen Bediener Lanzen manuell in Ofen oder Gießpfanne einführen müssen, erfolgt die Messung vollständig automatisiert und ferngesteuert vom Bedienpult aus. Das System taucht die Glasfaser selbstständig ein, erfasst die Temperatur in Echtzeit und übermittelt präzise Messwerte – ohne dass Mitarbeitende extremen Temperaturen oder Metallspritzern ausgesetzt sind.

Effizienzgewinne und deutliche Reduktion von Verbrauchsmaterial

Konventionelle Messmethoden mit Einweg-Thermoelementen verursachen hohen Materialverbrauch, regelmäßige Wartung sowie beträchtliche Logistik- und Lagerkosten. Zusätzlich entsteht ein erhebliches Abfallaufkommen.

Mit Chameleon Foundry lässt sich dieser Aufwand deutlich reduzieren: Eine einzige, nur zehn Kilogramm schwere Glasfaserspule ermöglicht bis zu 6.000 Messungen und ersetzt mehrere Paletten herkömmlicher Sensoren. Das spart Lagerfläche, senkt Transportkosten und reduziert den ökologischen Fußabdruck erheblich. Der Verzicht auf Pappröhren bedeutet weniger Ressourcenverbrauch, weniger Abfall und einen wichtigen Schritt hin zu nachhaltigeren Gießereiprozessen.

Da zudem weniger Komponenten ausgetauscht werden müssen, sinkt der Wartungsaufwand spürbar. Das erhöht die Anlagenverfügbarkeit und minimiert ungeplante Stillstände.