Ein Beitrag von Dr.-Ing. Thomas Niehoff

Die Gießereiindustrie ist seit langem bestrebt, den Energieverbrauch und die Emissionen zu senken, die Qualität zu verbessern, die Produktivität zu steigern und die Kosten zu senken. Im Hinblick auf die Aspekte Verbrennung und Brennstoffwechsel gibt dieser Artikel einen Einblick in die Verbrennungstechnologie, die Sicherheitsaspekte und die Kosten für die alternativen Brennstoffe.

Seit den antiken Öfen, in denen Kupfer und Eisen geschmolzen wurden, hat sich die Gießereiindustrie bis zum heutigen Stand weiterentwickelt. Die Metallerzeuger und die Zulieferindustrie haben immer wieder bessere Öfen, Verbrennungsanlagen und Verfahrensänderungen entwickelt, um die Herausforderungen der Vergangenheit zu meistern.

Heute steht die Branche erneut vor drastischen Veränderungen bei der Produktion und der thermischen Behandlung von Metallen und anderen Rohstoffen, angetrieben durch die dringende Notwendigkeit, auf klimaneutrale Brennstoffe umzusteigen und gleichzeitig mit der gestiegenen Nachfrage Schritt zu halten sowie wettbewerbsfähig zu bleiben und die Kosten zu senken.

In Europa und in anderen Teilen der Welt ist geplant, die CO2-Emissionen aus der Verbrennung fossiler Brennstoffe zu verringern. Das globale Erwärmungspotenzial hat große Auswirkungen auf die Gießereiindustrie. In der Roadmap 2050 [1] wurde bereits 2010 beschrieben, wie bis 2050 eine Reduzierung der Treibhausgasemissionen um 80 % unter das Niveau von 1990 erreicht werden soll. In diesem Fahrplan wird versucht, nur bestehende Technologien zu nutzen und nicht von zukünftigen technologischen Durchbrüchen oder von der Energieversorgung außerhalb der EU abhängig zu sein. Es sollten keine negativen Auswirkungen auf die Zuverlässigkeit der Energieversorgung, die Energiesicherheit, das Wirtschaftswachstum und den Wohlstand entstehen. Der Fahrplan 2050 war der erste seiner Art, der eine systemweite europäische Bewertung, einschließlich einer Bewertung der Zuverlässigkeit des Systems, enthielt. Mögliche Kosten- und Übergangsrisiken wurden im Fahrplan 2050 nicht analysiert.

Im Jahr 2016 hat die Bundesregierung im Klimaschutzplan 2050 [2] für Deutschland Ziele und Vorgaben beschrieben. Darin wird die Reduzierung der Treibhausgasemissionen bis 2050 auf 95 bis 80 % unter das Niveau von 1990 festgelegt. Es wird beschrieben, dass die meisten klimabedingten Veränderungen und Katastrophen vermieden werden können, wenn die globale Erwärmung auf unter 2 Grad Celsius reduziert werden kann. Das IPPC hat vor einem Anstieg um 2 Grad Celsius gewarnt, der Millionen von Menschenleben kosten kann und schwerwiegende Auswirkungen auf die globalen Ökosysteme haben wird. Gemeinsame Anstrengungen sollten zu einer Begrenzung des Temperaturanstiegs auf 1,5 Grad Celsius im Vergleich zum vorindustriellen Niveau führen.

Heute, im Jahr 2023, ist sich die Gießereiindustrie der Situation bewusst, dass etwa 80 % der derzeitigen CO2-Emissionen aus fossilen Brennstoffen in den verbleibenden 27 Jahren reduziert werden müssen. Heute werden für die Herstellung und thermische Verarbeitung von Metallen immer noch hauptsächlich fossile Brennstoffe verwendet.

Anhand der Größenordnung der erforderlichen CO2-Emissionsreduzierungen wird deutlich, dass ein jährlicher und schrittweiser Ansatz mit jährlichen CO2-Emissionseinsparungen von 2 % das Problem wahrscheinlich nicht lösen wird.

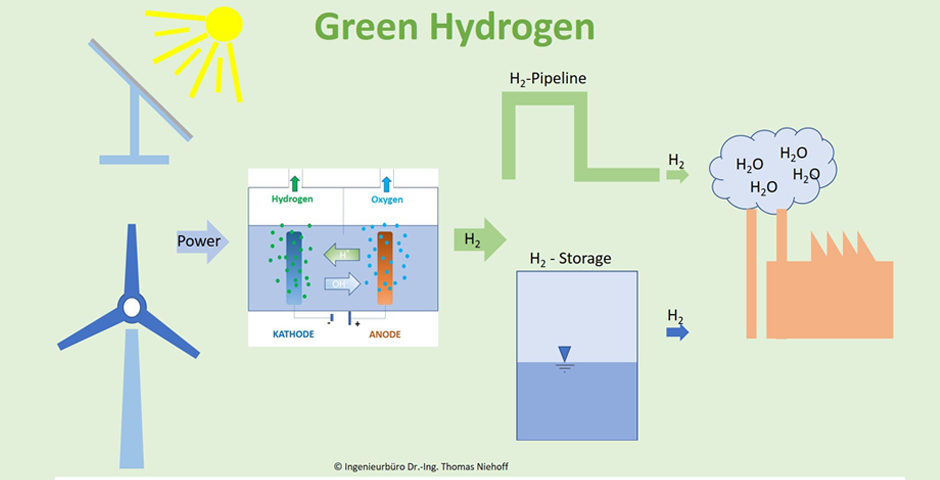

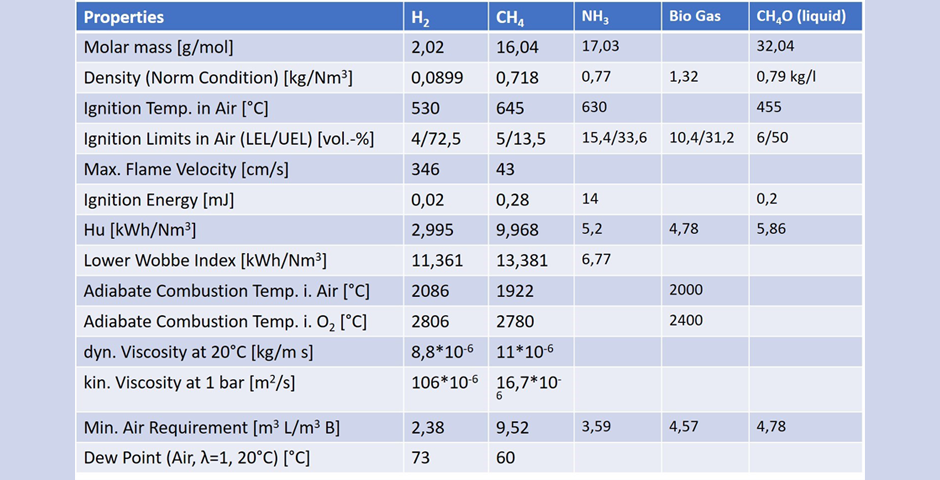

Alternative und klimaneutrale Kraftstoffe - die heute diskutiert werden - sind grüner Wasserstoff, erneuerbare Energie und synthetisch hergestellte Kraftstoffe aus grünem Wasserstoff mit Hilfe erneuerbarer Energie wie Ammoniak und Methanol.

Eine einfache Umstellung des Brennstoffs von Erdgas auf Wasserstoff oder auf induktive Erwärmung ist in den meisten Fällen nicht machbar. Es gibt so viele Änderungen bei den Parametern der Metallerzeugung und -verarbeitung, dass die Auswirkungen und Folgen für Verfügbarkeit, Wirtschaftlichkeit und Qualität heute noch nicht bekannt sind.

Grüner Wasserstoff in industriellem Maßstab wird auch in den kommenden Jahren nicht verfügbar sein. In der Zwischenzeit können die Prozesse der Metallerzeugung durch verschiedene Maßnahmen weiter gestrafft und optimiert werden:

- Recycling anstelle von Primärproduktion

- Thermische Isolierung der Öfen

- Enge Ofen- und Verbrennungssteuerung

- Luftvorwärmung der Verbrennungsluft

- Prozessschrittoptimierung/Automatisierung

- Sauerstoff- und Oxyfuel-Verbrennungstechnik

- Beimischung von klimaneutralen Brennstoffen (z.B. Biogas, grünes H₂)

- Abwärmenutzung

CO2-Emissionen in der Gießereiindustrie

Was bedeutet es für die Metallindustrie, die CO2-Emissionen um 80 % zu reduzieren? Wo sollte der Schwerpunkt liegen? Diese beiden Fragen sind schwer zu beantworten.

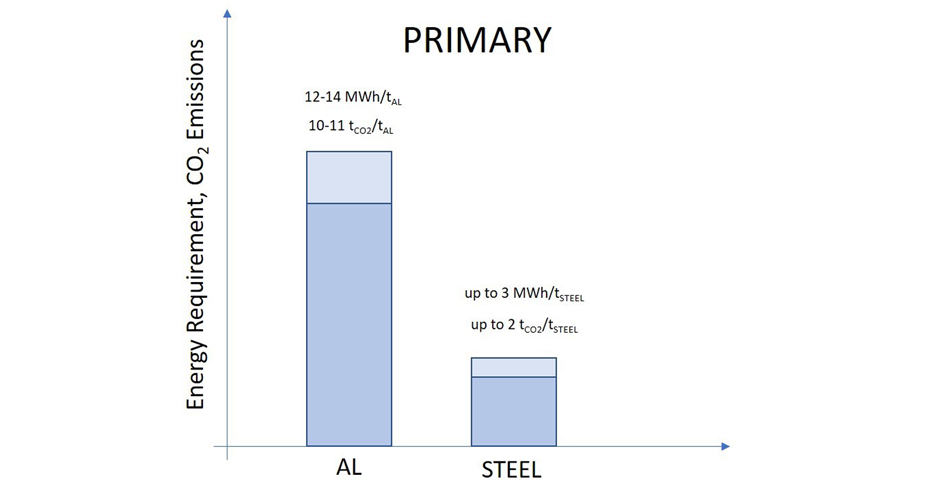

Die Primäraluminiumproduktion erfordert einen Energieeinsatz von etwa 12 bis 14 MWh/tAL. Die Primärstahlerzeugung erfordert einen Energieaufwand von etwa 3 MWh/t Stahl. Wenn die Energie für die Primärproduktion dieser Metalle aus Primärbrennstoffen stammt, werden 10 bis 11 t CO2 pro 1 t Aluminium und 2 t CO2 pro 1 t Stahl erzeugt (Abb. 1).

Das Recycling von Aluminium anstelle der Primärproduktion kann die CO2-Emissionen um 95 % reduzieren.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/d/3/csm_100723-Niehof_Corp_Slider_final_ea5dd76767.png)