FRECH gewinnt Award für Einsatz des Vacural®-Druckgießverfahrens zur Herstellung komplexer Leichtbauteile

Ausgezeichnet wurde die neuartige Methodik zur Konstruktion eines ultra-leichten Getriebedeckels für den elektrischen Antriebsstrang eines Personenkraftwagens. Durch den Einsatz eines konstruktiv verbesserten Vacural®-Druckgießverfahrens von FRECH wurde die Qualität des Gusses erhöht und eine zusätzliche Gewichtsreduzierung um 34 Prozent erreicht.

Qualitätssteigerung und Gewichtsreduzierung durch innovative Druckgusslösungen

„Wir freuen uns sehr über den ‚IMA-Award of Excellence for Processes‘. Dieser honoriert die umfassende Kompetenz von FRECH für innovative Druckgusslösungen zur Entwicklung von Leichtbaustrukturen im Rahmen der Elektromobilität. Unseren Partnern danken wir für die sehr gute Zusammenarbeit“, sagt Dr. Thomas Franco, Chief Technology Officer der Oskar Frech GmbH + Co. KG. Ausgezeichnet wurde FRECH als Mitglied eines Projektkonsortiums namhafter und führender Unternehmen und Institutionen. Dieses hat es sich mit dem Projekt ‚InDrutec-E‘ zur Aufgabe gemacht, die Technologieführerschaft im Bereich Druckguss von Leichtmetalllegierungen durch innovative Entwicklungen auch für den Bereich Elektromobilität zu übernehmen. Das Projektkonsortium entwickelte eine Konstruktionsmethodik für ultra-leichte Getriebeabdeckungen des elektrischen Antriebsstrangs für Personenkraftwägen.

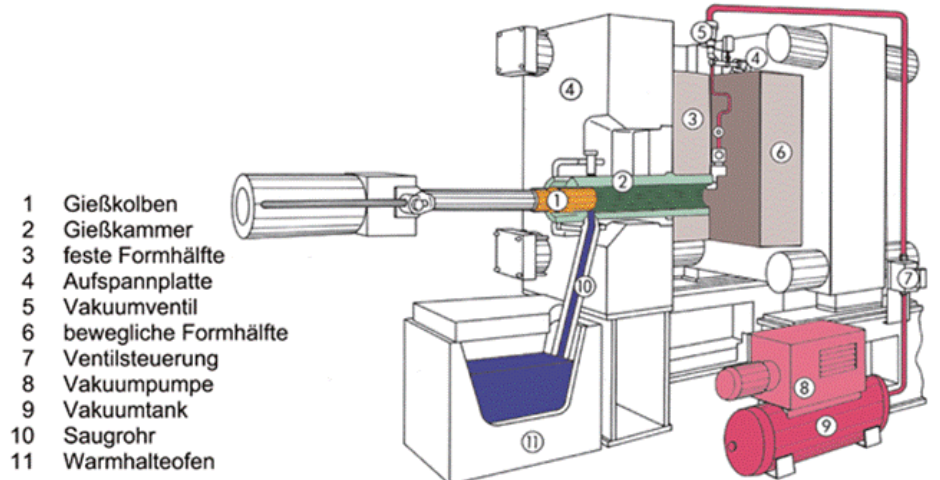

Diese bietet ein zusätzliches Leichtbaupotenzial von 15 bis 35 Prozent bei tragenden Anwendungen wie Gehäusen und Abdeckungen durch den Einsatz von Magnesium. „Durch die Substitution von Aluminium durch Magnesium konnte zunächst eine Gewichtseinsparung des Getriebedeckels um 25 Prozent gegenüber einem Referenzbauteil erzielt werden. Darauf aufbauend wurde mit dem Einsatz eines konstruktiv verbesserten Vacural®-Druckgießverfahrens von FRECH eine weitere Gewichtsreduzierung um 34 Prozent erreicht. Nebst Verbesserung der Gussqualität wurde in Summe das Gewicht des Getriebedeckels halbiert“, detailliert Dr. Franco und verweist auf die Chancen. Elektrifizierte Antriebskonzepte, bestehend aus komplexen Gussgehäusen mit integriertem Getriebe und Motor sowie einer Vielzahl an Anbauteilen, bieten der Gießereiindustrie neue Anwendungsfelder.

„Das Vacural®-Druckgießverfahren hat sich als ideal zur Herstellung komplexer Leichtbauteile bei der Entwicklung von Leichtbaustrukturen im Rahmen der Elektromobilität erwiesen. Bei hoher Gussqualität wird durch die Gewichtsreduzierung des Endprodukts sowohl eine deutliche Materialeinsparung als auch eine Verringerung des CO2-Ausstosses erreicht“, sagt Dr. Franco.

Über den ‘IMA-Award of Excellence’:

Der ‘IMA-Award of Excellence‘ wird jährlich von der International Magnesium Association (IMA) vergeben. Mit diesem werden Unternehmen innovative Produkte und Fertigungstechnologien für die verschiedenen Verwendungsmöglichkeiten von Magnesium ausgezeichnet. Der IMA-Award wird in sechs Kategorien verliehen: Automobilgussprodukte, kommerzielle Gussprodukte, Verfahren, Schmiedeprodukte, Umweltverantwortung und zukünftige Technologien im Bereich Magnesium. Das Projektkonsortium erhielt die Auszeichnung in der Kategorie Verfahren.

Weitere Informationen: https://www.intlmag.org/page/showcase2024-process

Über das Projekt ‚InDrutec-E‘:

Ziel des Projekts ‚InDrutec-E‘ (Innovationsführerschaft bei Druckgusstechnologien für die Elektromobilität) ist es, die Technologieführerschaft im Bereich Druckguss von Leichtmetalllegierungen durch innovative Entwicklungen auch für den Bereich Elektromobilität zu übernehmen und weiter auszubauen. Dafür werden neue, für die geänderten Anforderungsprofile des elektrischen Antriebsstrangs optimierte, Werkstoff- und Herstellprozessinnovationen entwickelt, welche geringeres Bauteilgewicht bei niedrigeren Kosten, niedrigerem CO2-Ausstoß und verbesserter Bauteilqualität ermöglichen sollen. Für den kosteneffizienten und CO2-reduzierenden Leichtbau bieten sich im Bereich der Druckgussbauteile mehrere innovative Technologierouten an, welche das Potential besitzen, in einzelnen Bauteilbereichen von Elektrofahrzeugen das Gewicht um 15 % bis 35 % zu reduzieren. Als Partner im Projekt arbeiten die Unternehmen Robert Bosch GmbH, Oskar Frech GmbH + Co. KG und die Gühring KG gemeinsam mit der Hochschule Aalen und dem DLR-Institut für Fahrzeugkonzepte (Projektleitung) an o.g. technologischen Entwicklungen. Sie werden dabei durch die assoziierten Partner Andreas Stihl AG & Co. KG und EJOT GmbH & Co. KG unterstützt.