Das Engagement des Unternehmens für die Automatisierung hat zu seinem Wachstum beigetragen. Beispiele hierfür sind die Installation von Robotern, die die Muster durch die Schlicker- und Schleifschritte bewegen, sowie die Umstellung von manueller Sackentleerung auf automatische Entleerung von Big Bags durch den Einsatz von Flexicon-Big Bag Entleerstationen und flexiblen Spiralförderungen.

Umstellung von manuellem Entleeren auf automatisches Entleeren

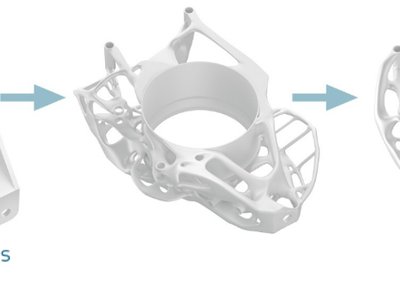

Das Feingussverfahren kann arbeitsintensiv sein. Es beginnt mit einem Wachsmodell, das in der Form mit dem endgültigen Guss identisch ist. Dieses Modell wird in einen Schlicker getaucht, der teilweise abfließt. Als nächstes durchläuft das mit Schlicker beschichtete Modell rotierende Behälter, die so genannten Trommelschleifer, von denen jeder das Modell mit einer anderen Sandart beschichtet. Nachdem der Schlicker ausgehärtet ist, wird das Wachs weggeschmolzen und durch ein geschmolzenes Metall ersetzt, um den Guss herzustellen.

Während sich die Wachsmodelle durch den Schlicker und das Schleifen bewegen, verbrauchen sie das feine Pulver, das zur Herstellung des Schlickers - Mehl genannt - verwendet wird, und drei Sorten Sand. Jahrelang hatten die Betreiber den Schlickerbehälter und die Trommelschleifer von Hand aufgefüllt, indem sie manuell 23-kg-Säcke trugen und entleerten. Im Jahr 2007 begann O'Fallon damit, die Materialien in 1.360kg Big Bags zu kaufen und maschinell zuzuführen.

Das Unternehmen entschied sich dabei für Anlagen von Flexicon, welches vier BFC-Big Bag Entleerstationen und eine Kombination aus einläufigen und miteinander verbundenen flexiblen Spiralförderungen lieferte. Ein Austrags- und Fördersystem dient der Zuführung von Mehl in den Prozess, während die anderen drei Sand an vier Trommelschleifer liefern.

Systeme fördern die Entleerung staubhaltiger Big Bags

Die Big Bags werden mit einem Gabelstapler zu jeder Entleerstation geliefert und dann mit Hilfe eines Hebezeugs und einer Laufkatze, die auf einem freitragenden I-Träger fährt, in den Rahmen geladen. Als nächstes wird ein SPOUT-LOCK™ Klemmring auf einem TELE-TUBE™ Teleskoprohr pneumatisch angehoben und am Bagstutzen befestigt. Dies dient sowohl der Eindämmung von Staub in der Luft als auch der Aufrechterhaltung einer kontinuierlichen Spannung nach unten auf den Bag, während er sich entleert und verlängert, was die Entleerung aus dem Bag fördert.

Während jede Sandsorte frei aus den Big Bags und dem Trichter fließt, neigt das Mehl laut Matt Cavins, Metallurgie-Ingenieur, zur Brückenbildung. Daher verfügt der Mehl-Auswurf über zwei zusätzliche Mechanismen zur Förderung des Flusses: FLOW-FLEXER™ Bag-Aktivatoren, die die gegenüberliegenden unteren Kanten des Bags in eine V-Form anheben und absenken, und einen Vibrator, der an der Trichterwand montiert ist.

„Diese Funktionen waren für uns wichtige Überlegungen", erklärt Herr Cavins. „Wir wollten sicherstellen, dass das Entleeren aus den Big Bags reibungslos abläuft und dass an der Stelle, an der sich die Trichter befinden, nicht zu viel Staub entsteht".

Einer der Vorteile bezüglich der Annahme von Sand und Mehl in größeren Schüttgutbehältern ist die Wirtschaftlichkeit für den Betrieb von O'Fallon, da die Pulver von einem gemeinsamen Schüttgutstandort aus an mehrere Standorte geliefert werden können. Um dies zu erreichen, transportieren flexible Spiralförderer die Materialien automatisch durch Öffnungen in den Wänden zum Schlickerbehälter und zu den Trommelschleifern. Da sich die Konstruktion der flexiblen Spiralförderer gut für komplexe Anlagenlayouts eignet, ermöglicht die Serie der Förderer dem Flexicon-Schüttgutförderer die Zuführung der Pulver an verschiedene Standorte. In O'Fallons Layout sind die Pulververwendungspunkte zwischen 2,1m und 13m von den Big Bag Entleerungen entfernt.

Zur weiteren Leistungssteigerung wird die Materialförderung automatisiert. Diese Zusätze sind gewichtsabhängig, wobei eine Waage unter jedem Behälter einer SPS signalisiert, wann die Förderer zu starten und zu stoppen sind.

Die Automatisierung reduziert Ausfallzeiten und manuellen Aufwand

O’Fallon verbraucht etwa zwei Big Bags Mehl pro Tag und jede der Sandlinien verbraucht etwa zwei Big Bags pro Woche. Die Materialien sind schwer und abrasiv und die Förderer fördern sie einwandfrei, sagt Cavins.

„Wir haben wirklich nicht viele Probleme gehabt. Es ist jetzt fast 10 Jahre in Betrieb, zumindest auf den Schleifmaschinen, und wir haben vielleicht ein Getriebe ersetzt, und das auf drei Systemen mit mehreren Getrieben. Zwei Förderrohre wurden in den 10 Jahren ausgetauscht, sagte er. Das Polymerrohr auf dem Mehlförderer ist verschleißanfälliger als die Stahlrohre auf den Sandförderern... aber es ist nicht genug, um auf ein Stahlrohr umzusteigen", so Cavins.

„Wir haben mehr Betriebszeit und ein sichereres Arbeitsumfeld."