Gefragt sind immer komplexere Geometrien, hohe Maßgenauigkeit und eine wirtschaftliche Fertigung in Serie. Die 4-Platten-Werkzeugtechnologie eröffnet hier neue Möglichkeiten: Durch eine zusätzliche Trennebene im Werkzeugaufbau lassen sich anspruchsvolle Konturen, Hinterschneidungen und Schieberbewegungen effizient realisieren. Insbesondere bei großflächigen Strukturteilen und automatisierten Prozessen bietet die 4-Platten-Bauweise klare Vorteile gegenüber herkömmlichen Werkzeugkonzepten. Sie gilt als Schlüsseltechnologie für die nächste Generation hochpräziser Druckgussteile.

Innovative Werkzeugtechnik für komplexe Bauteile nun serientauglich

Der Werkzeugbauspezialist KRÄMER+GREBE aus Biedenkopf hat mit der erfolgreichen Umsetzung einer 4-Platten-Werkzeugtechnologie auf einer 5.700-Tonnen-Druckgussmaschine einen neuen Meilenstein gesetzt. Am 14. März 2025 wurde der Nachweis erbracht, dass dieses komplexe Werkzeugkonzept nicht nur technisch machbar, sondern auch serientauglich ist. Insbesondere für anspruchsvolle Aluminiumgussteile mit geringen Wandstärken und funktionsoptimierter Geometrie bietet die Technologie völlig neue Möglichkeiten – bei gleichzeitig verbesserter Wirtschaftlichkeit und Prozesssicherheit.

Im Zentrum steht die Entwicklung einer vierten Werkzeugplatte, die nicht nur zusätzliche Trennebenen und Angusspositionen ermöglicht, sondern auch den kontrollierten Abriss des Angusses während der Formöffnung sicherstellt. Ein kritischer Moment im Zyklus, der im Werkzeugbau höchste Präzision und Innovationskraft erfordert. KRÄMER+GREBE hat diesen Prozess durch gezielte technische Lösungen zuverlässig in den Serienbetrieb überführt.

Effizienz durch intelligentes Bauteildesign

Die 4-Platten-Technologie erlaubt es, mehrere Direktangüsse unmittelbar an funktionale Bauteilbereiche anzubinden – statt rein fließwegoptimierter Layouts. Dadurch lassen sich Wandstärken und Fließwege verkürzen, die Erstarrung kontrollieren und potenzielle Lunkerbildung vermeiden. In der Praxis bedeutet das: bis zu 20 % Gewichtsreduzierung bei gleichbleibender Bauteilfunktion, kürzere Zykluszeiten sowie geringerer Materialverbrauch.

Zudem ermöglicht die Nähe der Anschnitte zum Bauteil eine frühzeitige Trennung, was Nachbearbeitungsaufwand minimiert und die Produktionsgeschwindigkeit erhöht. Die Sprengfläche kann reduziert werden, da das Angusssystem im "Schatten" des Bauteils liegt – ein Vorteil, der insbesondere für Mehrfachkavitäten-Werkzeuge und Giga-Casting-Bauteile relevant ist.

Innovation im Detail: Kühlung, Wartung, Prozesskontrolle

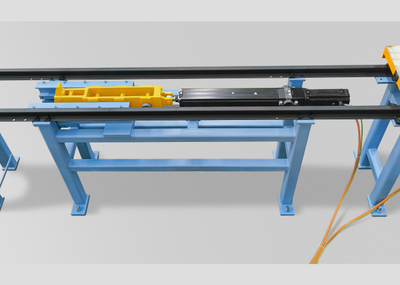

Um den hohen Anforderungen an die Temperierung gerecht zu werden, hat KRÄMER+GREBE kostengünstige Verschleißhülsen sowie 3D-gedruckte Kühlhülsen entwickelt. Diese gewährleisten eine gezielte Kühlung der einzelnen Angusspfeifen – ein entscheidender Faktor für gleichbleibende Bauteilqualität. Ergänzt wird das System durch ein hydraulisch gesteuertes Haltesystem, das ein unkontrolliertes Verrutschen des abgetrennten Angusses verhindert und die exakte Entnahmeposition sicherstellt.

Ein weiteres Highlight: Die vierte Platte verfügt über eine integrierte Reinigungs- und Instandhaltungsfunktion, mit der sich Verschleißteile auch direkt an der Maschine warten oder austauschen lassen – ein entscheidender Beitrag zur Prozesssicherheit und Anlagenverfügbarkeit.

Zukunftssichere Plattform für die Serienproduktion

Mit dem neuen Werkzeugkonzept stellt sich KRÄMER+GREBE der Herausforderung, Großbauteile wirtschaftlich, reproduzierbar und in konstant hoher Qualität herzustellen. Die Form ist dabei auf maximale Robustheit, Wartungsfreundlichkeit und Langlebigkeit ausgelegt. Besonders im Hochdruck-Druckguss, wo Werkzeuge enormen thermischen und mechanischen Belastungen ausgesetzt sind, muss jedes Bauteil wiederholbar präzise gefertigt werden.

Das Ergebnis: Ein skalierbares, zukunftsweisendes Werkzeugkonzept, das bestehende Druckgussmaschinen effizienter nutzbar macht – sei es für große Einzelbauteile oder für die parallele Herstellung mehrerer Komponenten in einem Schuss. Die 4-Platten-Technologie spart Material, Zeit und Kosten – und ebnet den Weg für neue Produktgenerationen im Aluminiumdruckguss.

Mit Stolz blickt das Team von KRÄMER+GREBE auf den Moment des ersten Gusses zurück – begleitet vom "Knall" des erfolgreichen Abrisses und einem Bauteil, das alle Erwartungen erfüllte. Die Experten aus Biedenkopf haben damit nicht nur eine technische Herausforderung gelöst, sondern einen entscheidenden Beitrag zur Weiterentwicklung des modernen Druckgusses geleistet.

Für weiterführende Informationen zur Umsetzung und zu künftigen Projekten steht das Experten-Team von KRÄMER+GREBE gerne zur Verfügung.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/8/c/csm_k_g_slider_011220_13d7880793.jpg)