Das Betreibermodell in der Praxis

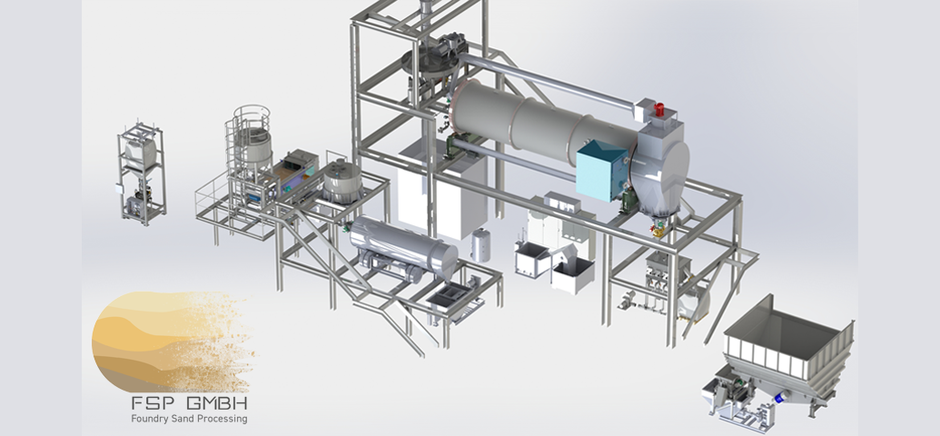

FSP verfolgt einen konkreten Fahrplan: Die seit 2022 bestehende Technikumsanlage für die Nassregenerierung wird auf einen Durchsatz von 2,5 Tonnen pro Stunde, also rund 20.000 Tonnen pro Jahr, erweitert. Eine weitere Versuchsanlage für die mechanisch-thermische Regenerierung mit einer Kapazität von etwa einer Tonne pro Stunde ist im Bau und wird ab Mai 2024 den Kunden für Versuchsreihen und Freifahrprozesse zur Verfügung stehen.

Außerdem wird FSP im Laufe dieses Jahres am Stammsitz in Stuttgart eine mechanisch-thermische Anlage mit einem Durchsatz von sechs Tonnen pro Stunde, also von rund 70.000 bis 75.000 Tonnen pro Jahr, installieren. Sie wird Anfang 2025 im Serienbetrieb lieferbereit sein und vorwiegend Gießereien im Großraum Stuttgart und im übrigen Baden-Württemberg beliefern.

FSP plant außerdem, in naher Zukunft zwei bis drei weitere Standorte zu eröffnen, die im Umkreis von jeweils 200 bis 300 km andere Gießereien bedienen. Sie werden über eine Kapazität von jeweils rund 180.000 bis 200.000 t Altsand pro Jahr verfügen.

Ab Mai 2024 stehen den Gießereien beide Versuchsanlagen zur Verfügung. In ihnen können anorganisch oder organisch gebundene Sande oder sogar Mischsande auf ihre Regenerierbarkeit hin getestet und analysiert werden. Interessierten Kunden bietet FSP ein Spektrum unterschiedlicher Versuche an – von der einfachen Testreihe mit bis zu 1 t-Sand bis hin zum vollständigen Freifahrprozess mit Bestimmung des bestmöglichen Verhältnisses von Regenerat und Neusand in der Kernfertigung. Nach Beendigung der Versuche erhalten die Kunden das Regenerat, den Staub und die Abfälle in Big-Bags verpackt zurück. So können sie Rückschlüsse auf die Zusammensetzung des Regenerates ziehen, zum Beispiel zum Verhältnis von Regenerat zu Feinanteilen und Reststoffen.

Im hauseigenen Sandlabor werden die wesentlichen für beide Bindersysteme (Anorganik und Organik) relevanten Qualitätsmerkmale bestimmt: Feinkornanteil und AFS-Zahl, Aktivton und Schlämmstoffgehalt, pH-Wert, Restalkalität, elektrische Leitfähigkeit, Glühverlust, Festigkeiten und Kerngewicht.

Für die Versuchsreihen und im späteren Serienbetreib werden Sandmuster bei Anlieferung des Altsandes und bei Lieferung des Regenerates analysiert. Im Serienbetrieb der Regenerierungsanlagen wird die Qualität online erfasst und dokumentiert. So sind Abweichungen von den vereinbarten Qualitätskriterien des Regenerates ausgeschlossen. Zusätzlich können auch externe Laboreinrichtungen hinzugezogen werden.

INFO: Die Technik im Detail

Für beide Regenerierungsvarianten gilt: Die Anlieferung des Altsandes kann sowohl in Silo- als auch in Muldenfahrzeugen erfolgen. Die komplexe Anlagen- und Prozesstechnik stellt sicher, dass der Altsand – bevor er der eigentlichen Regenerierung zugeführt wird – frei von Fremdmaterialien, Altmetallen und Knollen sowie trocken-rieselfähig ist. Nach der Regenerierung wird das Regenerat in Außensilos gefördert und steht zum Transport in Silo-Lkws zur Abholung bereit.

Um den Handlingsaufwand der Kunden so gering wie möglich zu halten, werden gegebenenfalls erforderliche Anpassungen in dessen Werk, die die reibungslose und qualitativ gleichbleibende Versorgung mit Regenerat sicherstellen, im Einzelfall gemeinsam geklärt und vor Ort umgesetzt.

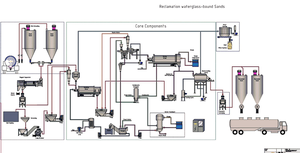

Das von FSP weltweit patentierte Verfahren, für die Nass-Regenerierung anorganisch gebundener Kernsande, wäscht anhaftende Reststoffe zu 98 Prozent vom Altsand ab. Alle gängigen Wasserglas-gebundenen Altsande sowie Sondersande aus dem 3-D-Druck können vollständig aufbereitet werden.

Im patentierten Trocknungssystem wird der Sand nicht mit Luft getrocknet, sondern die Feuchtigkeit wird ihm energieeffizient durch Kondensation entzogen. Anschließend wird der Sand in einem Sichter mit patentierter Fluidisierung gekühlt und zusätzlich entstaubt.

Grundsätzlich ist bei der Regenerierung anorganischer Binder das Waschen die schonendste Variante, da keinerlei direkte mechanische Einwirkung auf das Sandkorn erfolgt. Dadurch bildet sich außer den Feinanteilen, die bereits im Altsand enthalten sind und ausgewaschen werden, kein zusätzlicher Staub. Das für den Waschvorgang benötigte Prozesswasser wird zu 100 % aufbereitet und im geschlossenen Kreislauf gehalten. Binderanteile und Abfälle aus dem Gießprozess werden vollständig ausgewaschen und dem Prozess über die Wasseraufbereitung als Schlämmstoffe entzogen. Die dabei entstehenden Abfälle werden in einem zertifizierten Verfahren entsorgt, die korrekte Behandlung wird dokumentiert.

Auch mit der mechanisch-thermischen Regenerierung setzt FSP neue Maßstäbe im Bereich der Regenerierung über Serienanlagen mit mittlerer und hoher Durchsatzleistung. Das Verfahren ist sowohl für Bentonit gebundenen Grünsand als auch für organisch gebundenen Kernsand (Coldbox, Hotbox, Shellsand, Furan) einsetzbar. Im Vergleich mit bisher gängigen Verfahren der mechanischen oder der rein thermischen Regenerierung, reduziert die Verfahrenstechnik den Staubanteil auf Minimum.

Die thermisch-mechanische Regenerierung zeichnet sich durch die hohe Effizienz des Drei-Stufen-Systems aus. Nach der Vorbehandlung des Altsandes wird der Sand trocken und rieselfähig der ersten – mechanischen – Stufe zugeführt, in der Sandkorn an Sandkorn und dadurch der Binder entfernt wird.

Im zweiten Schritt wird der Sand der thermischen Stufe zugeführt. In einem Sandbett vermischen sich Gas und Luft, es fluidisiert und der organische Binder sowie die Feinanteile werden verbrannt. Durch den Effekt des Quarzsprungs werden noch vorhandene Binderreste aus den natürlichen Vertiefungen eines Sandkorns gelöst oder gar regelrecht abgesprengt. In der dritten, ebenfalls mechanischen Stufe werden die letzten Anhaftungen vom Korn gerieben; sie arbeitet wie Stufe eins.

Vor Ort informieren

Im Juni 2024 wird FSP eine „Woche der offenen Tür“ am Standort Stuttgart veranstalten: Interessenten können alle Anlagen besichtigen und sich sowohl von der Leistungsfähigkeit der beiden Regenerierungsverfahren überzeugen und sich über die Vorteile des Betreibermodells informieren.

Über die FSP GmbH

Die im Mai 2022 in Stuttgart gegründete FSP GmbH Foundry Sand Processing entwickelt und vertreibt Systeme und Lösungen für die Regenerierung und Aufbereitung von Schüttgütern. Die Grundlage ist die jahrzehntelange Erfahrung im Recycling von Rohstoffen und der mechanisch-thermischen oder Nass-Regenerierung von Gießerei-Altsanden.

Gründungspartner sind die Heinrich Feess GmbH & Co. KG in Kirchheim/Teck und die DEANTEC GmbH in Kirchhundem. Das 2016 mit dem Bundesumweltpreis ausgezeichnete Unternehmen Feess bringt das Know-how beim Recyceln von mineralischen Abfällen ein, DEANTEC die Erfahrung mit ihrer einzigartigen, patentierten Nass-Regenerierung und Trocknung – einer Anlagentechnik, die bei der Aufbereitung von Altsanden ausschließlich erneuerbare Energien verwendet.

Der Zusammenschluss zur FSP GmbH bietet den Kunden die vollständige, nahezu CO2-neutrale Prozesskette der Sandaufbereitung. Das Regenerat substituiert Neusand zu bis zu 95 Prozent und liefert einen wichtigen Beitrag zur Ressourcenschonung und nachhaltiger Produktion.

Autor: Dipl.-Oec. Stefan Zimmermann, Geschäftsführer, FSP GmbH Foundry Sand Processing, Stuttgart

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/9/c/csm_29-11-22-FSP_Corp_Slider_neu_1d219a462b.jpg)