Als Komplettanbieter von Gleitschleiftechnik ist Spaleck ein führender Hersteller von Anlagen- und Ver-fahrenstechnologie für die rationelle Oberflächenbearbeitung von Metallen und anderen Werkstoffen. Charakteristisch für Spaleck sind zukunftsweisende Innovationen, umfassende Kompetenz und ein Know-How, das auf einer mehr als 80-jährigen Erfahrung beruht. Alles zusammen ermöglicht ideale und vor allem kundenorientierte Anlagen- und Verfahrenskombinationen, die ganzheitliche Prozessabläufe realisieren. Komplettanbieter bedeutet, dass Spaleck das gesamte Spektrum zum Gleitschleifen abde-cken kann, angefangen von Maschinen und Anlagen über die Verfahrensmittel wie Schleifkörper und Compounds, bis hin zu Recyclingsystemen für eine wirtschaftliche Prozessflüssigkeitsführung.

|

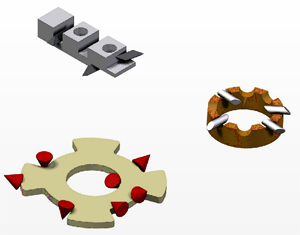

Der Gleitschleifprozess ist ein auf chemisch-mechanischer Grundlage arbeitendes Verfahren zur Ober-flächenbearbeitung. Schleifkörper (Chips) und Werkstücke werden im Arbeitsbehälter der Maschinen in eine Relativbewegung zueinander gebracht und in Verbindung mit Wasser und Compound werden die Oberflächen der Werkstücke bearbeitet. Gemeinsam mit den maschinentechnischen Parametern, die verantwortlich für den spezifischen Schleifdruck auf die Werkstücke sind, werden Abtrag am Werkstück, Kantenbruch, Schliffbild und Oberflächenrauheit bestimmt.

Anlagenspezifisch kann man das Gleitschleifen heute in 3 verschiedene Haupttechnologien einteilen, diese sind

- das Trommel-Gleitschleifen,

- das Fliehkraft-Gleitschleifen,

- das Vibrations-Gleitschleifen.

Während das Trommel-Gleitschleifverfahren hauptsächlich für Kleinstchargen-Bearbeitung eingesetzt wird, so steht dem gegenüber das Fliehkraft-Gleitschleifverfahren mit einer vielfach höheren Bearbeitungsintensität zur Bearbeitung von Massenteilen wie z.B. aus der Ketten- oder Elektronikindustrie.

Das dritte Verfahren, das Vibrations-Gleitschleifen, ist am variantenreichsten und eignet sich für die meisten Bearbeitungsanforderungen. Die Bearbeitung findet in unterschiedlichsten Arbeitsbehältergrößen und Arbeitsbehältergeometrien statt und bietet so die Möglichkeit, Werkstücke unterschiedlichster Größen in Chargen- oder auch als Einzelteil bearbeiten zu können.

Steigende Anforderungen der Gießereikunden an die Werkstücke hinsichtlich Oberflächenqualität und Sauberkeit erfordern eine ständige Anpassung der Anlagentechnik. Hierzu zählen Platzersparnis, stei-gende Durchsatzmengen und immer häufiger ein hoher Automatisierungsgrad mit integrierter Teilelogis-tik. Die Bearbeitungsanlage wird mit Zufuhrbändern, Waschstationen, Trocknern und Kompletteinhau-sungen zur Lärmreduzierung ergänzt und wird so zur vollautomatischen Bearbeitungsinsel.

Um diesen Anforderungen gerecht zu werden, setzen sich speziell in der Leichtmetall-Gussindustrie mehr und mehr so genannte Durchlaufanlagen durch. Diese basieren auf dem Vibrations-Gleitschleifprinzip und ermöglichen eine Bearbeitung der Werkstücke im Durchlauf.

|

Der Einsatz dieser Anlagen empfiehlt sich besonders bei empfindlichen Werkstücken oder großen Werkstückvolumina. Marktübliche Durchlaufanlagen weisen eine maximale Arbeitskanallänge von ca. 6 m auf. Die Leistungsfähigkeit einer Spaleck Durchlaufanlage wie z.B. die Anlagen DL 1000 und DL 2000 ist um ein zwei- bis dreifaches höher, da dieses auf dem Markt einzigartige Konzept einen wesentlich längeren Bearbeitungskanal bei gleich bleibender Bearbeitungsintensität bietet. Durch eine Kanallänge von 12 bzw. 18 Metern können Bearbeitungszeiten im Durchlauf von bis zu 20 Minuten realisiert werden. Möglich wird dies durch das Spiraldesign, welches bei geringstem Platzbedarf in die Höhe baut und nicht in Breite und Länge, wie bei herkömmlichen Durchlaufanlagen.

Neben der Entwicklung einer neuen Durchlaufanlagengeneration wurden parallel neue Schleifkörperty-pen mit höheren Abtragsraten entwickelt. Durch den Einsatz dieser Schleikörper in einer Durchlaufanlage ist es möglich geworden, auch Werkstücke im Durchlauf zu bearbeiten, die bisher auf Grund der begrenzten Bearbeitungszeit mit diesem Verfahren nicht bearbeitet werden konnten. Interessant ist dies besonders für die Bearbeitung von Gusswerkstücken, die mit herkömmlichen Schleifkörpern die maximal mögliche Bearbeitungszeit in einer Durchlaufanlage bislang überschritten.