Die Gießerei aus dem Black Country, die in ihrem Werk in Wednesbury über 100 Mitarbeiter beschäftigt, strebt ein millionenschweres Geschäft im Bereich des Niederdruckgusses an, da Kunden diese Form des Gießens nutzen möchten, um das Gewicht von Bauteilen zu reduzieren und hochintegrierte, hochfeste Komponenten herzustellen.

Eine HDTD-Niederdruck-Druckgussmaschine ist die neueste Ergänzung der Spezialzelle des Unternehmens und kann größere Teile schneller produzieren, während gleichzeitig keine Zeit verloren wurde, um eine neue Legierung für Very Light Rail (VLR) und andere Industriezweige auf den Markt zu bringen.

Mit einer Förderung in Höhe von 50.000 £ stellte sich Alucast der Herausforderung, eine leichtere Alternative zu SG-Eisen 420:10 zu entwickeln, das üblicherweise beim Bau von Waggons verwendet wird.

Die Ingenieure des Unternehmens nahmen diese Aufgabe in Angriff und bauten auf dem Erfolg von ALU-HPI im Sandgussverfahren auf, um es für den Einsatz im Niederdruckguss weiterzuentwickeln.

Durch die Optimierung des Metallflusses und die Verfeinerung der Wärmebehandlung gelang es der Gießerei, eine Legierung zu entwickeln, die nur ein Drittel des Gewichts von SG-Eisen hat und dennoch die wichtigsten Ziele in Bezug auf Streckgrenze, Zugfestigkeit (UTS) und Dehnung erreicht.

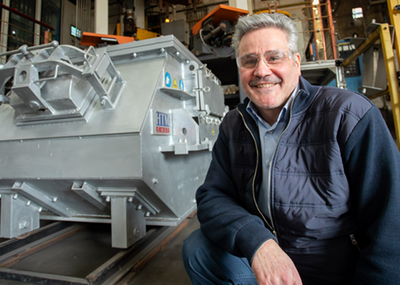

„Wir haben bereits Sandgussteile aus dieser Legierung für Militärfahrzeuge hergestellt und wussten, dass es möglich ist, sie für den Niederdruckguss anzupassen“, erklärte Tony Sartorius, Vorsitzender von Alucast.

„Dies könnte eine enorme Veränderung für alle Branchen bedeuten, die Gewicht einsparen möchten, ohne dabei Kompromisse bei der Leistung einzugehen. Unsere Metallurgen haben bereits UTS-Ziele von 420 MPa erreicht, und durch weitere Modifikationen der Wärmebehandlung werden wir das Ziel einer Dehnung von 10 % erreichen können.“

Er fuhr fort: „Dank unserer speziellen Niederdruckgussanlage und dem neuen Material ALU-HP1 sind wir nun in der perfekten Lage, Kunden, die nach leichteren Teilen für die Luft- und Raumfahrt, den Schienenverkehr und – angesichts steigender staatlicher Ausgaben – auch für den Verteidigungsbereich suchen, eine neue Lösung anzubieten.

Es gibt keinen Grund, warum wir in den nächsten zwölf Monaten nicht mehr als 1,5 Millionen Pfund an neuen Aufträgen sichern können, was sicherlich zur Schaffung von Arbeitsplätzen beitragen wird.“

Alucast hat sich einen beneidenswerten Ruf für seine Kompetenz im Niederdruckguss aufgebaut, einer Technik, die aufgrund des Niederdruckverfahrens, das Porosität, Turbulenzen und Oxidation reduziert, eine verbesserte Metallqualität und Bauteilfestigkeit bietet.

John Swift, CEO von Alucast, fügte hinzu: „Im Wesentlichen beruhen die metallurgischen Vorteile des Niederdruckgusses auf seiner Fähigkeit, den Füllprozess zu steuern, die Oxidation zu reduzieren, die Porosität zu minimieren und eine gleichmäßige Erstarrung zu fördern, was zu hochwertigeren Gussteilen mit hoher Integrität führt.

Diese Eigenschaften sind beim Gießen der Legierung ALU-HP1 äußerst wichtig, da Porosität und Oxide beseitigt werden müssen, um die mit dieser Legierung erzielten hohen UTS- und Dehnungswerte zu erreichen.“

Er schloss mit den Worten: „Für Großbritannien besteht eine echte Chance, eine Vorreiterrolle im Bereich der Leichtbauweise einzunehmen, und wir sind bestrebt, so viel Produktion wie möglich zurück ins Land zu holen und das BIP der Nation zu steigern.“

Alucast ist in Großbritannien insofern einzigartig, als es die vier wichtigsten Gießverfahren an einem Standort vereint: Sandguss, Schwerkraftguss, Hochdruckguss und Niederdruckguss.

Weitere Informationen finden Sie unter www.alucast.co.uk oder folgen Sie dem Unternehmen auf seinen Social-Media-Kanälen.