In Rekordzeit wurde bei der Man Diesel & Turbo in Augsburg ein tonnenschwerer Zylinderkopf produziert. Dabei hat sich der Einsatz neuester Formherstellungstechnologien bewährt.

Zweck: Prototyp eines Großdiesel-Zylinderkopf in 2 Wochen zufertigen.

In einer Firmenpräsentation der Man Diesel & Turbo heißt es: „Dieselmotoren bestehen zu 70 bis 80 % aus gegossenen Bauteilen, daher ist die wichtigste Aufgabe unserer Gießerei das Herstellen dieser Teile mit der gewünschten Qualität und zu marktgerechten Preisen.“ An dieser hohen Anforderung misst sich die Man Diesel & Turbo, Augsburg im täglichen Betrieb selbst. Doch ist es auch möglich, einen Großdiesel-Zylinderkopf in 2 Wochen fertig zu stellen?

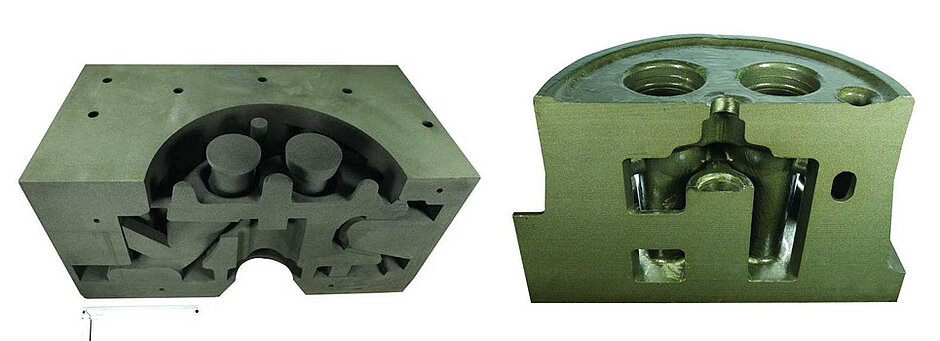

Herausforderung: sehr großes Modell mit vielen Hinterschneidungen

Gegenüber dem konventionellen Formaufbau, der aus einem Unter- und einem Oberkasten sowie 19 Kernen, 7 davon mit unterschiedlicher Geometrie besteht, wurde die Form lediglich in der Mitte geteilt. Die beiden Formhälften beinhalteten die Angüsse, Speiser und den Einguss. Um weiterhin auf der Brennraumseite Kühleisen setzen zu können, wurde die Deckseite von der Form getrennt und über über Kernkästen konventionell realisiert.

Lösung: Formteilung des Zylinderkopfs

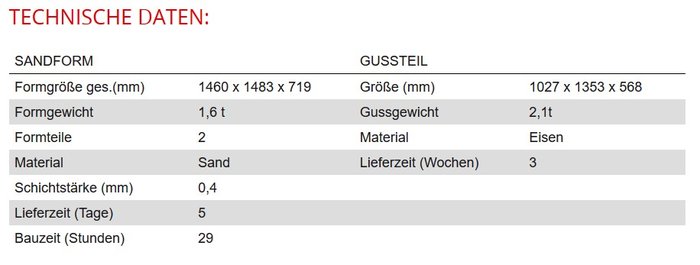

Nach Übertragung der Daten an Voxeljet wurde die erste Formhälfte gedruckt (Bild 3). Als Formstoff kam ein Sand mit einem MK von 190 μm zum Einsatz, der bei 0,4 mm Schichthöhe verarbeitet wurde. Etwa 28 h benötigte die Anlage, um eine Formhälfte mit den Außenmaßen von 1460 x 741 x 600 mm zu bauen.

Sicherer Transport:

Für ein sicheres Handling und den Transport der Formteile wurden bereits beim Formdesign verschiedene Vorkehrungen getroffen:

Zum Beispiel wies jede Hälfte durchgehende Längsbohrungen zur Befestigung der Wendeplatten auf. Auch wurden die freihängenden Einlass- und Auslasskerne mit Stützstreben gebaut, die bei MAN B&W einfach entfernt werden konnten. Nicht zuletzt trug die gute Festigkeit der Formteile dazu bei, dass im gesamten Projekt keine Transportschäden auftraten.

Der gesamte Ablauf dauert lediglich 4 Tage nach Datenübermittlung.Gegossen wurde der Werkstoff EN-GJS 400-15 bei 1360 °C. Bis zum ersten Abguss vergingen so knapp 2 Wochen.

<link http: www.foundry-planet.com fileadmin redakteur material news_material _top external-link-new-window externen link in neuem>