Das ökologische und ökonomische Geschäftsklima für energieintensive Branchen verschärft sich: Steigende Energiepreise, sukzessive Mehrkosten für den CO2-Ausstoß sowie klar formulierte Anforderungen an nachhaltige Produktionsstandorte durch die Endkunden stellen die Gießereien vor Herausforderungen. Dabei will Europa als erster klimaneutraler Kontinent der Erde voranschreiten. Mithilfe des European Green Deals soll dieses Ziel bis 2050 gelingen. Ein wichtiger Meilenstein dazu liegt bereits 2030 an: Die EU hat sich jüngst darauf verständigt, den Ausstoß von Treibhausgasen bis dahin um mindestens 55 Prozent im Vergleich zu 1990 zu reduzieren. Die Einführung einer CO2-Steuer wird die Aufmerksamkeit auf Kennzahlen wie den Carbon Footprint weiter erhöhen, denn seit 2021 sind 25 Euro pro Tonne CO2 fällig, im Jahr 2025 bereits 55 Euro pro Tonne CO2. So überrascht es nicht, dass zukunftsorientierte Gießereien sich intensiv mit ihrem Carbon Footprint auseinandersetzen. Für die DGS Druckguss Systeme ist diese Herausforderung geradezu eine Steilvorlag.

Schnell hat das innovative Schweizer Unternehmen erkannt, dass steigenden Energiekosten und zukünftigen CO2-Abgaben am ehesten beizukommen ist, wenn der Energieverbrauch in allen Werken der Gruppe nachhaltig gesenkt wird. Denn Gießereien benötigen naturgemäß sehr viel Energie. Deshalb haben die Schweizer ihre interne Wertschöpfungskette genau unter die Lupe genommen. Neben dem Schmelz- und Gießprozess erwies sich insbesondere die Ablufttechnik als ein Bereich mit hohem Energieeinsatz: Will man hohe Qualitätsstandards in punkto Luftqualität einhalten, so benötigt man große Luftwechselraten und leistungsstarke Filteranlagen.

DGS ist mit über 1.240 Beschäftigten in St. Gallen und drei weiteren Standorten in Tschechien und China international tätig. Die Gießerei, deren Kunden zu über 95 Prozent aus der Automobilindustrie stammen, wurde 1925 als „Versuchslabor“ der Druckgussabteilung der Bühler AG gegründet und ist heute führen der Anbieter für komplexe und hochwertige Druckgusskomponenten aus Aluminium und Magnesium. Die DGS Druckguss Systeme AG hatte sich schon vor längerem bei der Beschaffung von Gebäude-Ablufttechnik für Filteranlagen der KMA-Umwelttechnik entschieden und am Stammsitz in Sankt Gallen wie auch in China zahlreiche Filteranlagen im Einsatz. Denn der Ultravent-Filter von KMA gilt in der Branche schon seit langem als Benchmark in Sachen Energieeffizienz.

Bei DGS rückte die Beschaffung der Abuft- und Filtertechnik deshalb zu einer Entscheidung von strategischer Bedeutung auf, denn sie beinhaltet ein hohes CO2-Vermeidungspotenzial und wurde zu einem festen Bestandteil der umfangreichen Klimaschutzaktivitäten von DGS. Ein zertifiziertes Umweltmanagementsystem bündelt heute die Aktivitäten aller Standorte und wird in enger Zusammenarbeit mit Kunden, Lieferanten und Behörden kontinuierlich weiterentwickelt. Der verantwortliche Leiter des Managementsystems überträgt die in St. Gallen realisierten hohen Standards nun sukzessive auch auf alle DGS-Standorte in Tschechien und China.

Mit der neuen Ultravent III Serie, die KMA im Frühjahr auf den Markt gebracht hat, eröffnen die Umwelttechniker aus Königswinter ihren Kunden hinsichtlich Energieeinsparung noch mehr Möglichkeiten: Die Abluftfilteranlagen verfügen über veränderte strömungsgünstigere Gehäuse und erreichen in Kombination mit modifizierter Steuerungstechnik und Hocheffizienzventilatoren gegenüber dem Vorgänger eine Senkung des Energieverbrauches um mehr als 40 Prozent. Im Vergleich zu herkömmlichen Gewebefilteranlagen sinkt der Energieverbrauch sogar um mehr als 70 bis 80 Prozent.

Energieeffiziente Modellgießerei

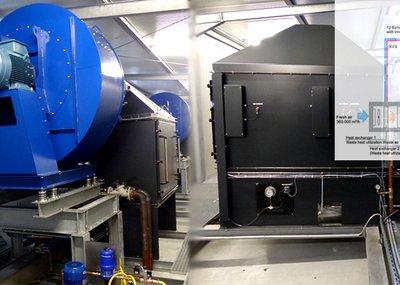

Aufgrund der weltweit steigenden Nachfrage an Strukturbauteilen errichtet DGS in allen drei Regionen (Schweiz, Tschechien, China) Produktionserweiterungen. Die in St. Gallen erbaute neue Produktionshalle gilt als eine Modellfabrik in Sachen Effizienz und Umweltverträglichkeit für die Produktionswerke in Tschechien und China. Die Installation von energieeffizienten Abluftfiltersystemen steht hierbei außer Frage: Die vor kurzem in Sankt Gallen in Betrieb genommene 4.400-Tonnen Gießzelle ist derzeit die größte in der Schweiz aufgestellte Druckgießmaschine. Sie wurde mit einem KMA Ultravent III Abluftfiltersystem ausgestattet.

DGS setzt für die dünnwandigen Strukturbauteile die Minimalmengen-Sprühtechnik ein. Die leichten Druckgussbauteile eignen sich besonders für dieses Verfahren, da sie wenig Wärmeenergie speichern und die Formoberflächen weniger heiß werden als bei anderen Verfahren. Die Formen benötigen durch speziell ausgelegte Oberflächen und Kühlkreise deutlich weniger Kühlwasser im Sprühprozess und sind somit ressourcensparender als herkömmliche Verfahren – ein weiteres Plus für den Umweltschutz

Raucherfassung direkt an der Emissionsquelle spart Energie

Eine energieeffiziente Abluftbehandlung beginnt bereits bei der Raucherfassung. Die energiesparendste Methode ist eine Erfassungshaube unmittelbar über der Emissionsquelle. Die Absaughaube erfasst auf diese Weise Rauch und Aerosolnebel direkt an derben ausgestattet, welche komplett verfahrbar sind und die Maschinen somit beim Formenwechsel vollständig zugänglich machen – von der äußersten Stelle der beweglichen Platte bis über das Schussteil.

Automatic opening mechanisms on the extraction hood ensure unrestricted accessibility of the moulds and die casting machines. The new casting machines in St. Gallen were equipped with one-piece hoods which can be moved completely, thus making the machines fully accessible during mould changes, from the outermost part of the moving plate to above the injection side.

Elektrofilter senken Ressourcenverbrauch

Auf die Raucherfassung folgt die Abluftbehandlung. Die Filteranlage der neuen 4.400- Tonnen-Großmaschine verfügt über eine flexible Abluftleistung und ist für ein maximales Abluftvolumen von 25.000 m3 pro Stunde ausgelegt. KMA bietet mit der Ultravent-Filterreihe ein energetisch optimiertes System für nahezu jede Abluftsituation in der Druckgussindustrie. Ein Demister dient als Vorfilter und ermöglicht eine hohe Trennleistung grober Partikel. Der nachfolgende Elektrofilter stellt das Herzstück des Filtersystems dar. Elektrofilterzellen erlauben die hochgradige Abscheidung von Rauch, Staub und feinstem Nebel. Auch der beim Einsatz von Trennölen entstehende „blue haze“ mit Partikelgrößen im Submikron-Bereich wird abgeschieden.

Der Energieverbrauch eines Elektrofilters für diese Abluftmenge liegt bei unter 300 Watt und damit deutlich geringer als etwa der eines Haarföhns. Bei geringstem Energieeinsatz werden Rauche und Aerosole deutlich über die gesetzlichen Vorgaben hinaus abgeschieden. Und noch ein Highlight: Im Gegensaz tzu Kassetten- oder Patronenfiltern muss der Ventilator des Elektrofilters keine hohen Druckverluste kompensieren, dadurch reduziert sich auch der Ventilator-Energieverbrauch um bis zu 80 Prozent.

Die gute Luft in der neuen Gießereihalle erfreut auch die Belegschaft von DGS: „Die Produktionskollegen freuen sich über die sichtbar bessere Luftqualität bei Nutzung der Abluftsysteme und bestätigten, dass die Arbeit unter diesen Bedingungen deutlich angenehmer ist. Dies ist umso wichtiger, denn künftig werden auch unsere Lehrlinge und somit Nachwuchstechnologen an diesen Anlagen ihre Ausbildung absolvieren“, sagt Andreas Müller, CEO der DGS Druckguss Systeme AG.

Weltweiter Umweltschutz bei DGS

Auch im chinesischen DGS-Werk in Guandong wurden bereits die ersten Gießmaschinen mit KMA-Systemen ausgestattet. Durch integrierte Fernwartung ist jederzeit ein Zugriff auf die betriebsrelevanten Daten der Filteranlagen möglich. Dadurch lassen sich Überwachung und Service zu großem Teil „remote“ durchführen. Alle Abluftreinigungsanlagen verfügen über ein integriertes Filterreinigungssystem (CIP), das die Modulelemente regelmäßig vollautomatisch reinigt und auf diese Weise den langjährigen Einsatz der Filterzellen sicherstellt. Die Reinigungszeiten können durch den Kunden beliebig entsprechend seiner Produktionsplanung programmiert werden. Der Wartungsaufwand wird so auf ein Minimum reduziert. Durch den Einsatz von anpassungsstarker Umwelttechnik stellt DGS unter anderem sicher, dass die definierten Maßnahmen ihres Umweltstandards nicht nur am Stammsitz in der Schweiz, sondern auch in den entfernten Produktionsstandorten sicherstellt werden können.

Klimaneutrale Produktion ab 2039

Um die Klimaziele der EU zu erreichen, muss die gesamte Aluminium-Druckgussbranche umdenken. Das Beispiel DGS zeigt, wie ein aktives Umweltmanagement die Stoßrichtung eines Unternehmens vorgeben und einen großen Beitrag zum Klimaschutz leisten kann. CEO Müller ist bereits auf dem nachhaltigen Erfolgskurs und hat sein Unternehmen gut für die Zukunft gewappnet. „DGS setzt sich mit viel Engagement für die nachhaltige Produktion ein und investiert in energie-optimierte Lösungen“, betont er. „Beispiele dazu sind die Abluftreinigung, eine 670-kWP-Fotovoltaikanlage, der Bezug von Strom aus Wasserkraft, die Anbindung an ein Fernwärmenetz, bei der Abwärme aus den Prozessen ausgekoppelt wird und künftig ein Einkaufszentrum und ein Fußballstadion mitheizen soll, bis hin zur Umstellung auf CO2-ärmere Schutzgase. Innerhalb der letzten sechs Jahre konnte die DGS durch ihre Maßnahmen den CO2-Footprint um mehr als 90 Prozent senken! Wir haben uns gegenüber unseren Hauptkunden committet, ab 2039 CO2-neutral zu fertigen.“