von Jens Müller, Heinz Deters, Martin Oberleiter, Henning Zupan, Hannes Lincke, Ronja Resch, Jörg Körschgen, Axel Kasperowski, ASK Chemicals GmbH Hilden

Das haben Sie sicher auch schon gehört: Geht nicht, gibt´s nicht! Geradezu symptomatisch war dieser Spruch für die Entwicklung der anorganischen Bindersysteme in den letzten Jahren. Vorurteile und Zweifel haften jedoch weiterhin an dieser Technologie und können teilweise nur mühsam ausgeräumt werden. Immer wieder werden Aussagen wie die folgenden getroffen: anorganische Kerne zeigen eine geringere Maßhaltigkeit beim Abguss, neigen zu höherem Kernbruch, sind nicht feuchtestabil und daher nicht wasserschlichtbar, der Altsand ist nicht regenerierbar, die Gussoberflächen zeigen mehr Sandanhaftungen, die Kerne haben einen schlechteren Kernzerfall und Anorganik ist nicht für den Eisenguss geeignet. Einige dieser Aussagen sind falsch, einige sicherlich vom Grunde her richtig und andere werden gerade dank neuer Entwicklungen im Bereich der anorganischen Binder widerlegt. Häufig wird man auch mit der Aussage konfrontiert: „wir wollen eigentlich nur ein anorganisches Cold Box-System, mehr nicht!“.

Chemisch liegen hier allerdings Welten dazwischen, die Natur der Chemie gibt hier gewisse Limitierungen vor, die nicht ohne weiteres überwunden werden können. Dennoch, und das zeigen insbesondere die Entwicklungen der jüngsten Vergangenheit, zielen die neuen Produkte vor allem darauf ab, die Lücke zu den traditionellen Verfahren zu schließen. Wie dieses in einigen Bereichen bereits erfolgreich gelungen ist, teilweise sogar die Erwartungen übertroffen wurden, soll im Folgenden dargestellt werden.

Gussoberflächen

Die Anforderungen an die Beschaffenheit der Gussoberflächen sind bekanntermaßen hoch. Gießereien nehmen einen großen Zeit- und Kostenaufwand in Kauf, um den wachsenden Ansprüchen gerecht werden zu können. Teilweise sind damit auch Investitionen in Sekundärmaßnahmen bei der Rohteilbearbeitung verbunden, wie etwa in Strahlanlagen. Natürlich ist der Wunsch da, auf solche Maßnahmen weitgehend verzichten zu können, aber es besteht hierbei immer eine gewisse Diskrepanz zwischen dem technisch Machbaren, dem Geforderten und dem kostenmäßig Darstellbaren.

Positive Effekte auf die Gussoberflächenbeschaffenheit sagt man organischen Bindern aus zwei Gründen nach: erstens aufgrund der entstehenden Glanzkohlenstoffschicht, die sich schützend zwischen Guss und Kern legt und zweitens wegen des entstehenden Gaspolsters, das dem metallostatischen Druck entgegenwirkt und so das Eindringen des Metalls in die Sandstruktur und damit die Entstehung von Penetrationen erschwert. Beides ist von anorganischen Bindern nicht zu erwarten, zum einen, da es keine Verbrennungsprodukte gibt und zum anderen, weil das entstehende Gasvolumen (Wasser + Luft) deutlich geringer ist, als im Falle der organischen Bindersysteme. Damit ist klar, dass für die Anorganik ein anderer Ansatz gefunden werden muss, um Penetrationen und Sandanhaftungen entgegenzuwirken. Doch welche Faktoren beim Gießprozess wirken sich eigentlich positiv oder negativ auf Penetrationen aus (Bild 1)?

Sicherlich die Gießtemperatur bzw. die thermische Energie, die auf die Kerne beim Gießprozess einwirkt, was daran klar zu erkennen ist, dass insbesondere in den sogenannten „Hot Spots“ und im Angussbereich Penetrationen verstärkt auftreten. Der Gießdruck zeigt ebenfalls einen großen Effekt, so kann z.B. im Niederdruckkokillenguss, bei leichten Änderungen des Gießdruckes schon eine starke Beeinflussung der Oberflächenqualität beobachtet werden. Der Grat zwischen Kaltlauf und Penetration ist hier oft sehr schmal. Um neue Lösungen für den Serienprozess in der Gießerei entwickeln zu können, ist eines von ganz entscheidender Bedeutung: Die in der Gießerei vorgefundenen Probleme und Fragestellungen müssen auf Labor- und Technikumsmaßstab so heruntergebrochen werden, dass die Gussfehler, die es zu beheben gilt, nachgestellt oder sogar provoziert werden können. Im Falle der Optimierung der Penetrationen geschah dieses unter schrittweiser Anhebung des Gießdruckes bis das Gussergebnis im Technikum mit dem der Gießerei übereinstimmte. Erst dann konnte mit der Modifikation des Systems begonnen werden und durch Auswertung der Gussergebnisse und entsprechenden Optimierungschleifen die Oberflächenqualität schrittweise verbessert werden, bis schließlich das in Bild 2 dargestellte Ergebnis erzielt wurde.

In Bild 3 ist dargestellt, wie man sich den Wirkmechanismus vorstellen kann, der zu diesem positivem Gussbild führt. In das Bindersystem wurden Komponenten eingebracht, die die Benetzung der Sandkernoberfläche durch das Metall verringern. Darüber hinaus wird der Kern durch Zugabe der neuen Inhaltsstoffe höher verdichtet, so dass das Eindringen des Metalls in die Lücken der Sandkernoberfläche erschwert wird. Beide Effekte zusammen führen zu einer deutlichen Reduzierung der am Gussstück sichtbaren Penetration.

Dank der Berücksichtigung dieses Wirkmechanismus können fortan Bereiche, die vorher eine Nacharbeit unbedingt erforderlich machten, bearbeitungsfrei abgebildet werden (Bild 4).

Zerfall

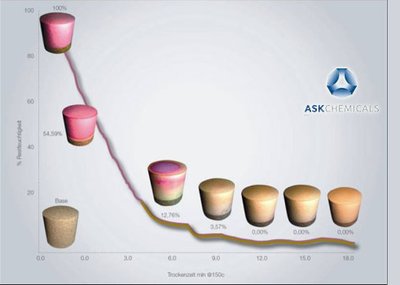

Die Entkernung von Gussteilen, die mit anorganischen Bindern gefertigt wurden, war in der Vergangenheit häufig im Bereich der Wasserräume eine größere Herausforderung, insbesondere wenn die Entkernungsanlage über wenige Freiheitsgrade verfügte. Gleichzeitig werden die Vorgaben hinsichtlich des Restschmutzgehaltes von Bauteilen immer strikter. Ein Entwicklungsziel stellte daher die Optimierung bestehender Systeme im Hinblick auf deren Zerfallsverhalten nach dem Abguss dar. Das Einfügen von Sollbruchstellen in die Binderbrücken, die erst während des Abgussvorgangs also beim Eindringen thermischer Energie entstehen, verbessert die Zerfallseigenschaften signifikant, wie aus dem Bild 5 klar hervorgeht. Mit dem INOTEC™-Promotor WJ 4000 können nun komplexe und filigrane Wassermantelkerne nach dem Abguss wieder sicher aus dem Bauteil entfernt werden (Bild 5).

Maßhaltigkeit beim Abguss

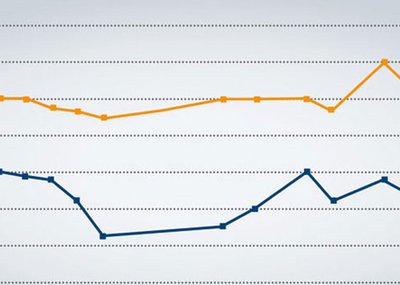

Die Steigerung von Motorleistungen bei gleichzeitig niedrigem Verbrauch erfordert u.a. ein effektives Kühlkonzept neuer Zylinderköpfe und Blöcke. Die daraus resultierende Komplexität und geringen Wandstärken der Wassermäntel erfordern ein hohes Maß an thermischer Beständigkeit während des Abgusses, andernfalls drohen Deformationen, die zwangsläufig zum Ausschuss des Bauteils führen. Bei organischen Systemen hat man aus diesem Grund gerade bei besonders kritischen deformationsanfälligen Wassermantelkernen auf Warm-Box oder auch Croning-Systeme zurückgegriffen, da diese über eine sehr hohe Heißfestigkeit verfügen. Anorganische Systeme können ohne entsprechende Modifizierung im Gießtemperaturbereich des Aluminiums bereits ein plastisches Verhalten zeigen und deshalb zur Deformation neigen. Dieses Verhalten kann man sich annäherungsweise so vorstellen, dass das Silikat ähnlich wie eine Glasschmelze erweicht und somit unter Belastung verformbar wird. Den Unterschied zwischen einem System, das hinsichtlich der the mischen Beständigkeit optimiert ist und einem System, das nicht modifiziert wurde, ist in der Hot-Distortion-Messung in Bild 6 dargestellt.

Während das nicht-optimierte System eine sehr schnelle Durchbiegung aufweist, zeigt das heißstabile System einen deutlich „stabileren“ Kurvenverlauf. Führt man einen Abgussversuch mit beiden Systemen durch, so ist das Bild ebenfalls eindeutig. Bei Verwendung des thermisch nicht stabilen Systems sind klare Wandstärkenunterschiede zu erkennen, was auf massive Verformung während des Gusses hindeutet. Die thermisch stabile Mischung hingegen erzeugt ein maßhaltiges Gussstück.

Eine äußerst geeignete Methode, die thermische Beständigkeit der Bindersysteme zu untersuchen, stellt die Erhitzungsmikroskopie dar. Hier wird ein quaderförmiger Probenkörper des Materials in einen Ofen eingebracht und mittels Kamera das Erweichungs- und Schmelzverhalten in Echtzeit erfasst. Auch mit dieser Messmethodik lassen sich die Unterschiede zwischen den Systemen deutlich feststellen. Im Falle der thermisch nicht optimierten Probe ist ein Erweichen bei 778°C erkennbar, während die thermisch stabilere Mischung erst bei 1310°C die geometrische Quaderform verliert (Bild 8).

Auf diese Weise lassen sich Systeme hinsichtlich ihres thermischen Verhaltens und ihrer Effektivität, Deformationen zu verhindern, bewerten.

Neue gießtechnische Potentiale

Viele positive Einflüsse der anorganischen Serienkernfertigung auf den Gießereiprozess wurden bereits beschrieben: Geruchlose Kernfertigung, geruchsreduzierter Abguss, deutlich geringerer Reinigungsaufwand für Maschinen und Werkzeuge und die daraus resultierende höhere Stückzahlausbringung und Produktivität, sowie die gießtechnischen Vorteile, wie die schnellere Erstarrung durch eine mögliche Absenkung von Kokillentemperaturen, sind schon bekannte Vorteile der anorganischen Technologie.

Gerade das Ausbleiben von Verbrennungsrückständen bietet dem Bauteilentwickler neue Freiheiten, die er vorher mit Bindemitteln auf organischer Basis nicht hatte. Ein eindrucksvolles Beispiel ist das neue Zentralspeisungsprinzip, das in der Leichtmetallgießerei des BMW Werks Landshut für Kurbelgehäuse künftiger Motorengenerationen zum Einsatz kommt [1, 2]. Als Zentralspeiser werden hierbei anorganische Kerne verwendet, das Risiko der Versottung von Entlüftungskanälen in der Niederdruckkokille ist somit minimiert. Mit organischen Kernen ist dieses Konzept nicht umsetzbar. Die DAS-Verteilung der drei Konzepte ist in Bild 9 dargestellt (links oben 1. Generation, rechts oben 2. Generation, Mitte unten 3. Generation mit Zentralspeiser). Es ist erkennbar, dass das neue Zentralspeiserkonzept zu DAS-Vorteilen in allen Bauteilbereichen führt. Die wärmste Stelle (thermisches Zentrum, Anbindung des Speisers) und damit die Stelle mit dem lokal höchsten DAS liegt im Bereich des unteren Totpunktes des Kolbens, eine Stelle, die sowohl mechanisch als auch thermisch nicht übermäßig belastet ist. Auch der Zugankerbereich erstarrt sehr schnell und kann von außen über die Kokille beeinflusst werden. Die Neigung zur Undichtheit nach der mechanischen Bearbeitung sinkt drastisch, die Abdichtquoten sind verschwindend gering.

Eisenguss

Der Einsatz moderner anorganischer Binder im Eisenguss (Kernaushärtung mit heißem Werkzeug und heißer Luft, nicht mit CO2) ist noch nicht verbreitet. Das liegt wohl daran, dass hier im Gegensatz zum Leichtmetallkokillenguss der Prozessablauf und das Sandsystem als komplexer einzustufen sind, die Gießtemperaturen in etwa doppelt so hoch und daher die Ansprüche an thermische Beständigkeit ungleich höher sind. Es kommt hinzu, dass das Cold Box-Verfahren in vielen Bereichen, vor allem wenn die Kerngeometrien größer und massiver werden, hinsichtlich Produktivität dem überwiegend physikalischem (Trocknungs)-Prozess im Falle der anorganischen Binder überlegen ist. Dennoch hat die Anorganik gerade im Bereich Eisenguss großes Potential. Insbesondere Problemteile, bei denen mit Spezialsanden oder Additiven in Kombination mit Schlichte gegen Blattrippen gearbeitet werden muss, sind prädestiniert für den Einsatz anorganischer Binder. Denn diese zeigen, ganz im Gegenteil zu den organischen Systemen, eine viel geringere o er gar keine Blattrippenneigung.

Bild 10 zeigt Testabgüsse von Stufenkernen in GJL, 1458°C. Dargestellt ist der Abguss eines ColdBox Systems mit Additiv und der mit einem anorganischen System. Die Kerne wurden jeweils halb geschlichtet. Klar zu erkennen ist, dass sowohl die geschlichtete als auch die ungeschlichtete Seite des anorganischen Kerns bis zur untersten Stufe, also der Stufe der höchsten thermischen Belastung, besser abgebildet sind und geringere Penetrationen aufweisen. Dieses Bild spiegelt auch erste Erfahrungen aus dem Gießereibetrieb wider, wo anorganische Kerne gezielt zur Reduzierung von Blattrippen, Penetrationen und auch Gas erfolgreich eingesetzt werden können.

Aus diesem Anwendungsbereich sind zukünftig sicherlich noch mehr positive Nachrichten zu erwarten.

Optimierung Feuchte- und Schlichtebeständigkeit anorganischer Kerne

Die Feuchtestabilität ist seit jeher die Achillesferse anorganischer Kerne. Der Grund liegt in der Natur der Chemie. Bindemittelbasis sind Silikate, die in Wasser gelöst sind, das sogenannte Wasserglas. Wasser ist also das Lösungsmittel des Systems. Hinzu kommt, dass die Aushärtungsreaktion zum großen Teil reversibel (Gleichgewichtsreaktion) ist, also bei Eintrag von Energie und Wasser (z.B. bei hoher Luftfeuchtigkeit und hohen Temperaturen), die Rückreaktion erfolgt und die Vernetzung der Silikate aufgehoben wird - ergo die Kerne ihre Festigkeit verlieren und zerbrechen. Dieses kann verhindert werden, indem Wasser aus diesem Gleichgewicht entfernt wird, also durch trockene Lagerung. Da letzteres in der Praxis nicht immer ohne weiteres möglich ist, werden Additive (sogenannte Promotoren) eingesetzt, die diese Rückreaktion deutlich verzögern und so ein prozesssicheres Handling der Kerne auch nach „normaler“ Lagerung zulassen. Allerdings bleibt die Hydrophilie anorganischer Kerne weiter bestehen.

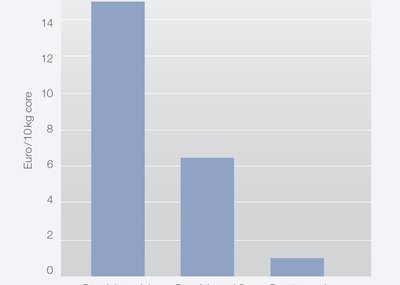

Eine noch größere Herausforderung stellt das Schlichten der Kerne mit wasserbasierter Schlichte dar, da hier das Wasser unmittelbar und in konzentrierter Form am Kern wirkt. Die Applikation der Wasserschlichte auf den kalten Kern ist zunächst nicht kritisch, wird es aber spätestens dann, wenn die Schlichte im Ofen getrocknet werden soll. Dann passiert das, was in Bild 11 dargestellt ist. Der kalte Kern vor dem Schlichten besitzt ein Festigkeitsniveau von 460 N/cm². Dieser wird geschlichtet und beginnt seine „Ofenreise“. Durch die hohen Temperaturen (150°C) und das Wasserangebot steigt die relative Luftfeuchtigkeit rapide an, was den Kern zunehmend schwächt und das Festigkeitsniveau von 295 auf 120 N/cm² sinken lässt. Wenn der Umkehrpunkt erreicht ist, d.h. die max. Luftfeuchtigkeit wieder sinkt, der Trocknungsprozess der Schlichte fortschreitet, erreicht der Kern sein Festigkeitsminimum, der wohl kritischste Punkt im Ofentrocknungsprozess. Jetzt entscheidet sich, ob der Kern der Belastung standhält, deformie t oder sogar bricht. Übersteht er diese kritische Phase wird der Kern am Ende der Ofenreise sogar eine recht respektable Endfestigkeit im warmen Zustand von 260 N/cm² und im kalten Zustand sogar von 360 N/cm² haben. Das Endfestigkeitsniveau eines geschlichteten Kerns kann somit durchaus hoch sein, kritisch sind vor allem der Trocknungsprozess und die temporär hohen Luftfeuchtigkeiten in Verbindung mit den hohen Temperaturen im Ofen.

Die große chemische Herausforderung besteht also darin, ein wasserlösliches System – denn das sind anorganische Binder – nach Aushärtung möglichst in einen feuchteresistenten Zustand zu überführen. Bild 12 zeigt hierzu die Ergebnisse neuester Forschungen, nämlich das Festigkeitsniveau geschlichteter Kerne zweier Bindersysteme in Abhängigkeit von der Verweilzeit im Trockenofen. Das Standardsystem zeigt den soeben dargestellten Festigkeitsverlauf, mit einem Festigkeitsminium von ca. 90 N/cm². Das zweite System weist zwar grundsätzlich ein etwas geringeres Anfangsfestigkeitsniveau auf, fällt im Verlaufe der Ofentrocknung allerdings nur auf einen Wert von ca. 250 N/cm² ab. Das heißt, dass die Kerne, die mit diesem optimierten Bindersystem gefertigt wurden, relativ gesehen maximal 30 % der Anfangsfestigkeiten einbüßen, das Standardsystem hingegen ca. 80 % Festigkeit verliert.

Auch hier zeigt sich wieder, dass das Endfestigkeitsniveau, also nach vollständiger Trocknung und Erkalten, sofern die Kerne die Ofentrocknung schadlos überstehen, in beiden Fällen wieder auf ein sehr akzeptables Niveau ansteigt.

Das optimierte Bindersystem befindet sich momentan in der Testphase beim Kunden und eröffnet, wenn sich die Ergebnisse bestätigen, möglicherweise eine weitere Aufweitung des Prozessfensters anorganischer Bindersysteme, sei es in der Anwendung dieser Bindersysteme unter nicht-optimalen klimatischen Verhältnissen oder aber in der Anwendung mit Wasserschlichten, was insbesondere der Einführung anorganischer Binder im Eisengussbereich zugutekommen könnte.

Zusammenfassung

Es gibt wohl wenige Arbeitsfelder in der Gießerei, um die sich mehr Gerüchte ranken, als um das der anorganischen Binder. Was können sie wirklich, was nicht? Das zunehmende Interesse und die größer werdende Anzahl an Anwendern zeigen ganz deutlich, dass diese Technologie zumindest aus dem Aluminiumkokillenguss nicht mehr wegzudenken ist. Die Kosteneinsparung bei Wartung und Reinigung der Anlagen, ebenso wie die dadurch geschaffene Produktivitätserhöhung im Gießprozess sind wesentliche Faktoren des Erfolges. Parallel schließen neue Entwicklungsstufen der Binder die Lücke zu den organischen Systemen: bessere Gussoberflächen, höhere thermische Stabilität und die Optimierung des Zerfalls nach dem Abguss sind wesentliche Optimierungsschritte der letzten Generation anorganischer Binder gewesen. Und auch Fortschritte in der Verbesserung der Lagerstabilität der von Natur aus feuchtesensitiven anorganischen Kerne sind erkennbar. Gleichzeitig zeigt sich, dass die Anwendung anorganischer Kerne nicht auf den Leichtmetal kokillenguss beschränkt sein muss, da die Anorganik durchaus großes Potential in der Vermeidung von klassischen Gussdefekten (wie z.B. Blattrippen) bietet. „Geht nicht, gibt´s nicht“ trifft daher den Kern der Entwicklung im Bereich Anorganik gut: Vieles von dem, was heute mit anorganischen Bindern bereits erreicht wird, hätten früher wenige für möglich gehalten. Aufgrund der intensiven Forschung auf diesem Gebiet, ist davon auszugehen, dass noch so manche Hürde, die aus heutiger Sicht limitierend erscheinen mag, in Zukunft gemeistert wird.

Partner

Firmen Nachrichten

Topic Coremaking

Topic Moulding

Topic Sand & Binders

Topic Hand-mould casting

Topic Machine mould casting

Geht nicht, gibt´s nicht – Weiterentwicklungen im Bereich anorganischer Bindersysteme

Lesedauer: min

[30]