Individuelle Luft- und Energiemanagementlösungen für diverse Gießereibetriebe

In Zeiten von Energiewende, Nachhaltigkeit und steigenden Energiepreisen spielen ressourcenschonende Produktionsprozesse eine immer wichtigere Rolle. Fortschrittliche Unternehmen entwickeln effiziente Managementsysteme, gepaart mit innovativer Prozessoptimierung, um Energiekosten zu senken und damit die Wettbewerbsfähigkeit des Unternehmens zu sichern. Denn Energiekosten bilden stets einen hohen Anteil an den Gesamtkosten der Produktion. Energieeffizienz gewinnt vor allem bei der Abluftreinigung eine immer bedeutendere Rolle, denn der Energieverbauch für Ab- und Zuluftanlagen fällt in Gießereien stark ins Gewicht. Da keine Gießerei der anderen gleicht und es sich hier um schwere Maschinen handelt, sind starre Standardlösungen deplatziert.

Energieeffiziente und flexible Gesamtlösungen bietet KMA Umwelttechnik mit ULTRAVENT® Abluftfilteranlagen für Druckgießereien. Als Luft- und Energiemanagementspezialist bietet KMA modulare Abluftlösungen, die individuell auf die Gießerei zugeschnitten werden.

Welche Möglichkeiten zur energieeffizienten Rauchabscheidung zur Verfügung stehen, soll anhand von Praxisbeispielen erläutert werden.

Eine klassische KMA Lösung sind dezentrale Abluftfilteranlagen mit Haubenkonstruktion, die direkt über die einzelnen Gießmaschinen installiert werden. Hier entstehen folgende Vorteile für den Betrieb: aufwendige Abluftrohrleitungen fallen weg, die einzelnen Filteranlagen sind immer nur zeitgleich mit der Gießmaschine in Betrieb und es existiert stets eine hohe Flexibilität bei der Erweiterung des Betriebes durch neue Maschinen. So rüstete ein Automotivzulieferer seine sechs Gießmaschinen nach dem beschriebenen Prinzip auf. Bei einer Abluftabsaugung am Hallendach würde sich die Abluft erst in der Halle ausbreiten und könnte anschließend nur noch durch die Erfassung eines viel größeren Abluftvolumens abgesaugt werden. Je höher die Abluftmenge, desto höher der Energieverbrauch und damit die Betriebskosten. Die klassische KMA Methode für die punktuelle Erfassung des Rauches sind maßgeschneiderte Hauben über den Gießmaschinen, die sich bei großen Maschinenplätzen anbieten. Bei Bedarf sind die Hauben verfahrbar und

können als Teleskophauben platzsparend zur Seite gefahren werden. Nach der Abluftabsaugung erfolgt die Abluftfiltration. Hier arbeitet KMA mit Elektrofilteranlagen, die für gießereispezifische Emissionen entwickelt wurden und die mit geringem Energieaufwand hohe Abscheideleistung erbringen. Durch den Einsatz leistungsstarker Filtertechnik wird eine so hohe Reinluftqualität ermöglicht, dass die gefilterte Abluft am Filterausgang wieder zurück in den Arbeitsbereich geführt werden kann. Das heißt, die Luft zirkuliert in der Halle und weist damit keine Wärmeverluste durch Abluft auf. Dementsprechend ist bei diesem Umluftbetrieb das höchste Energieeinsparpotenzial vorhanden.

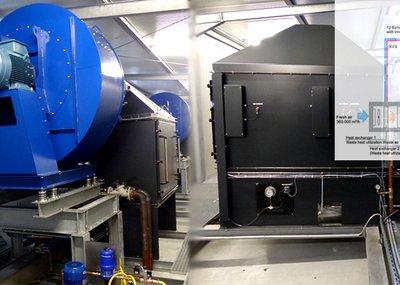

Dennoch besteht auch bei modernen Gießereien in manchen Fällen der Bedarf nach Abluftbetrieb. Doch auch hier bietet KMA eine energieeffiziente Lösung an: durch die Integration eines Wärmerückgewinnungssystems wird der warmen Abluft vor Austritt ins Freie die Wärme entzogen und für Folgeprozesse, wie das Erwärmen kalt einströmender Außenluft, eingesetzt. So statte ein Motorenhersteller in Frankreich seine Gießerei nach diesem Prinzip aus. Insgesamt erzeugte die Gießerei eine Abluftmenge von 80.000 m3/h. Die einzelnen Gießmaschinen wurden je nach Maschinendesign mit Absaughauben oder Luftschleieranlagen ausgestattet. Wenn räumliche Enge oder andere Einschränkungen am Arbeitsplatz den Einsatz einer Haube vor der Filtermaschine als nicht sinnvoll erscheinen lassen, bieten sich in diesem Fall Luftschleieranlagen an. KMA-Luftschleieranalagen bestehen aus zwei Elementen: Der Gebläseeinheit, die an einem Ende der abzusaugenden Maschine angebracht wird und einen exakt regelbaren horizontalen Querluftstrom über der Emi ssionsquelle erzeugt. Das zweite Element ist die Absaugeinheit, die den Blasstrom einschließlich des emissionsbelasteten Abluftstroms aufnimmt und zur Filteranlage führt. Vorteilhaft ist hier, dass die Arbeitsfläche nicht durch eine Absaugvorrichtung abgedeckt oder eingeschränkt ist. Die durch Absaughauben und Luftschleier abgefangenen Emissionen werden beim Motorenhersteller durch Verrohrung an ein zentrales Filtersystem geführt. Bei diesem Anwenderbeispiel besteht das System aus vier KMA ULTRAVENT® Filtereinheiten mit einer Abluftkapazität von jeweils 20.000 m3/h. Diese Einheiten sind mit Rauchfilterzellen sowie Wärmetauschermodulen ausgestattet. Durch die Filterzellen wird die Abluft gereinigt. Anschließend wird ihr mit Hilfe des Wärmetauschermoduls vor Austritt ins Freie die Wärme entzogen und zur Zulufterwärmung weiter verwendet. Die Filteranlagen sind aufgrund von Platzmangel außerhalb des Gebäudes aufgestellt. Dies ist aufgrund des korrosionsfesten Gehäuses auch möglich. Im Vergleich zu konventionellen Methoden der Abluftbehandlung sparen beide Gießerein bei beiden KMA Optionen von 50 % bis zu 80 % ihrer Energiekosten ein.

Die polnische Aluminium-Gießerei betreibt etwa 10 Gießmaschinen. Bisher wurde dort die Abluft nicht behandelt. Mit einer EU-Förderung werden dort jetzt zwei ULTRAVENT® Großfilter mit einer Abluftkapazität zu jeweils 30.000 m3/h installiert. Da hier auf Wunsch des Kunden am Hallendach abgesaugt wird, ist die Abluftmenge mit 60.000 m3/h entsprechend groß. Auch hier sind beide Großfilter aufgrund von Platzmangel außerhalb des Gebäudes installiert. Das Besondere an diesem Fallbeispiel: Je nach Jahreszeit wird das Ab- und Zuluftsystem in Um- oder Abluftbetrieb umgeschaltet. In den kalten Wintermonaten laufen die Filteranlagen im Umluftbetrieb. Das heißt, die gereinigte Luft wird wieder zurück in die Halle geführt und es entstehen keine Wärmeverluste durch Abluft. In den Sommermonaten hingegen wird das System auf Abluftbetrieb umgeschaltet und die gefilterte Abluft wird durch Außenluft ersetzt.

Ein Anwenderbeispiel für ein individuelles Lösungskonzept bei geringen Abluftmengen bietet der Messingverarbeiter in Deutschland. Mit vier kleinen Gießmaschinen und geringem Platzangebot sah der Lösungsansatz hier komplett anders aus: in der Gießereihalle wurden zwei AAIRMAXX ESP® Elektrofilterröhren an verschiedenen Punkten im Raum angebracht. Diese sind ebenfalls auf Umluftbetrieb konzipiert. Mit jeweils 6.000 m3/h Abluftkapazität wird die belastete Abluft unter der Hallendecke erfasst und in die Filteranlage gesaugt. Durch ebenfalls statische Aufladung der Aerosole werden selbst mikrofeine Teilchen hochwirksam aus dem Luftstrom entfernt und auf der Metallwandfläche im Inneren der Elektrofilterröhre abgelagert. Die gereinigt Luft wird danach über den Ventilator im Unterteil der Filteranlage ausgeblasen. Dieses Prinzip entspricht der „Schichtenlüftung“, bei der staubbelastete warme Luft unter der Hallendecke abgesaugt und erwärmt und gefiltert in Form einer Luftwalze in Bodennähe in die Halle zurückgeführt wird. Auf diese Weise wird gleichzeitig eine wirtschaftliche Wärmeverteilung in der Halle erreicht. Die Reinigung der Filterröhre erfolgt automatisch.

So unterschiedlich die hier vorgestellten Methoden der Abluftreinigung auch sind, haben sie gemeinsam: alle Unternehmen sorgen für saubere Luft, sparen gleichzeitig große Mengen an Energiekosten im Vergleich zu konventionelle Methoden und reduzieren dadurch ihre CO2-Emissionen erheblich.

Besuchen Sie uns auf der EUROGUSS 2014 in Nürnberg und überzeugen Sie sich selbst von den KMA Ablftfilteranlagen. Halle 7, Stand 564.

Die klassische KMA Abluftlösung: Dezentrale Abluftfilteranalgen mit Haubenkonstruktion. |  UV 30000: Großfiltersysteme finden Einsatz zur zentralen Hallenabsaugung |

|---|