Damit orthopädische Implantate im menschlichen Körper einwandfrei funktionieren und lange halten, benötigen sie genau definierte Oberflächen auf verschiedenen Bereichen. Für die gezielte Oberflächenbearbeitung von Femurkomponenten setzt Smith+Nephew in seinem neuen Hightech-Werk in Malaysia zwei Fertigungszellen mit jeweils drei R 6/1000 SF Schleppfinishern von Rösler ein. Zwei vollautomatische Zentrifugen vom Typ Z1000, ausgestattet mit dem digitalen Prozesswassermanagementsystem Advanced" von Rösler Smart Solutions, sorgen dafür, dass das Prozesswasser zuverlässig und effizient gereinigt und recycelt wird. Ein weiterer unverzichtbarer Beitrag zur Stabilität des Finishing-Prozesses ist die kontinuierliche Überwachung und Klassifizierung der Schleif- und Vorpoliermedien.

Die Mission von Smith+Nephew, einem weltweit führenden Medizintechnikunternehmen, ist es, defekte Körperteile zu ersetzen und damit die Lebensqualität der Patienten zu verbessern und ihre Lebenserwartung zu verlängern. Das Unternehmen beschäftigt rund 18.000 Mitarbeiter in mehr als 100 Ländern. Mit der Entwicklung und Anwendung innovativer Technologien arbeiten sie unermüdlich an der Verbesserung der Produkte der drei globalen Geschäftsbereiche "Orthopädische Rekonstruktion", "Modernes Wundmanagement" und "Sportmedizin". Dieses Engagement für exzellente medizinische Lösungen spiegelt sich auch im neuen Hightech-Werk von Smith+Nephew in Penang, Malaysia, wider. Das neue Werk, das zum Geschäftsbereich "orthopädische Rekonstruktion" gehört, produziert vor allem endoprothetische Knie- und Hüftimplantate.

Optimale Oberflächenbeschaffenheit - ein wichtiges Qualitätskriterium

Jürgen Preiser, Senior Manufacturing Engineer bei Smith+Nephew, erklärt: "Für jedes unserer Implantate haben wir Spezifikationen, die die erforderliche Qualität der Oberflächenbeschaffenheit genau definieren. Im neuen Werk in Penang koordiniert er den Aufbau der Fertigungszellen für die Oberflächenbearbeitung der Knieimplantate aus Kobalt-Chrom-Legierungen. So müssen beispielsweise die inneren Oberflächenbereiche von Oberschenkelkomponenten eine genau definierte Oberflächenrauheit aufweisen, um eine optimale Integration in den Knochen zu fördern. Andererseits müssen die äußeren Oberflächenbereiche eine sehr glatte, polierte Oberfläche aufweisen, um Reibung und damit vorzeitigen Verschleiß zu vermeiden. Daher müssen einige gezielte äußere Oberflächenbereiche der Oberschenkelknochenkomponenten einer äußerst anspruchsvollen Endbearbeitung mit absolut gleichmäßigen Ergebnissen unterzogen werden.

Schleppschleifen - die Lösung für gezieltes Oberflächenschleifen und Polieren ohne Teil-an-Teil-Kontakt

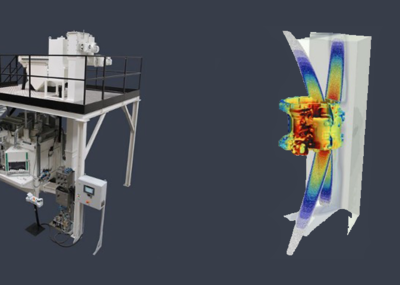

Für diese anspruchsvolle Aufgabe wählte der Kunde die Rösler Schleppfinisher R 6/1000 SF. Dabei handelt es sich um spezielle Gleitschleifanlagen, die für die präzise und gezielte Oberflächenbearbeitung von hochwertigen und empfindlichen Werkstücken mit komplexen Formen entwickelt wurden. Besonders wichtig ist, dass sich die Oberschenkelteile beim Planschleifen und Polieren nicht berühren. Alle Prozessparameter, die exakt auf die hohen Anforderungen an die Endbearbeitung abgestimmt sind, werden in der SPS-Steuerung hinterlegt. Das garantiert absolut wiederholbare und gleichbleibende Ergebnisse. Jürgen Preiser begründet die Entscheidung für Rösler wie folgt: "Da in unserem Werk in Memphis, USA, identische Veredelungsverfahren und Maschinen für die gleiche Anwendung eingesetzt werden, verfügen wir über viel Erfahrung und Know-how. Das erleichtert und beschleunigt die Zulassung der jeweiligen Anlagen und Veredelungsverfahren erheblich. Ein weiterer Punkt, der für Rösler sprach, war die weltweite Präsenz des Unternehmens, z.B. mit einem Vertriebspartner in Singapur. Zudem entwickelt und produziert Rösler alle Produkte im eigenen Haus. Dies ermöglicht eine optimale Anpassung der Geräte und Verbrauchsmaterialien und garantiert eine stabile Lieferquelle.

Zwei Fertigungszellen - jede mit drei Schleppfinishern

Bisher ist das Werk auf der malaysischen Halbinsel mit zwei Fertigungszellen ausgestattet. Jede Zelle enthält drei Schleppfinisher für die Prozessschritte Vorschleifen mit keramischen Medien, Vorpolieren mit Kunststoffmedien und Trockenpolieren mit einem speziell aufbereiteten organischen Poliermedium. Um Störungen in der Oberflächenbearbeitung zu vermeiden, können alle Schleppfinisher für den Trockenpolierprozess eingesetzt werden. Darüber hinaus sind vier der sechs Schleppfinisher sowohl für das Vorschleifen und Vorpolieren als auch für den Trockenpoliervorgang geeignet.

Optimiertes Werkstückspannsystem führt zu 50 % höherem Werkstückdurchsatz

Die Schleppfinisher bestehen aus einem Bearbeitungstopf mit einem Durchmesser von 1.000 mm und einem Karussell mit sechs Drehspindeln. Diese sind mit speziell konstruierten Werkstückaufnahmen ausgestattet, an denen die Oberschenkelteile befestigt werden. Die Konstruktion der Vorrichtungen ermöglicht das Einspannen der Werkstücke in einer Position, die die Bearbeitung genau definierter Oberflächenbereiche erlaubt. Durch eine Neugestaltung der Vorrichtungen kann nun die Anzahl der auf einer Vorrichtung eingespannten Femurkomponenten von zwei auf drei erhöht werden, ohne dass die Qualität der Rundum-Behandlung und -Bearbeitung beeinträchtigt wird. Jürgen Preiser kommentiert diese Designänderung mit Begeisterung:

"Wir sind jetzt in der Lage, 18 Femurkomponenten in einer einzigen Charge zu verarbeiten, während wir früher nur 12 Stück verarbeiten konnten. Dadurch erhöht sich unser Durchsatz um etwa 50 %, was eine wirklich bemerkenswerte Steigerung unserer Produktivität darstellt.

In der Startphase des Schleif- und Polierprozesses wird das Drehkarussell abgesenkt. Dadurch werden die an den rotierenden Spindeln befestigten Werkstücke in die im stationären Arbeitsbehälter enthaltenen Medien eingetaucht. Die eingebaute Eintauchtiefensteuerung sorgt dafür, dass die vorgegebene Eintauchtiefe für die verschiedenen Werkstücktypen exakt eingehalten wird. Getrennte, unabhängig voneinander gesteuerte Karussell- und Spindelantriebe ermöglichen die optimale Anpassung der Bearbeitungsintensität an die verschiedenen Oberschenkeltypen. Die Rösler Schleppfinisher, einschließlich der Antriebe für Karussell und Spindeln, sind von Haus aus sehr robust. Daher war keine konstruktive Änderung notwendig, um die höhere Betriebsbelastung durch das Aufspannen von drei statt zwei Werkstücken auf eine Spindel zu bewältigen. Das Erreichen aller Bearbeitungsparameter, einschließlich der Eintauchtiefe der Werkstücke, war kein Problem.

Überwachung des Medienstandes und Medienklassifizierung garantieren gute Finishing-Ergebnisse

Um eine gleichbleibend hohe Veredelungsqualität zu erreichen, ist die Einhaltung des optimalen Medienfüllstandes in der Verarbeitungsschale und der optimalen Medienmischung von großer Bedeutung. Der Füllstand wird sowohl visuell als auch mit speziellen Sensoren überwacht. Auf dem Bedienfeld wird eine Meldung angezeigt, wenn ein Eingreifen des Bedieners erforderlich ist.

"Um eine gleichbleibend hohe Veredelungsqualität zu erreichen, haben wir außerdem eine Medienklassierung installiert, die im Wesentlichen aus einer Vibrationssiebanlage besteht. Einmal pro Woche passieren wir die keramischen und plastischen Medien durch die Siebanlage, wo alle untermaßigen Medien aus dem Betriebsgemisch ausgeschleust werden", so Jürgen Preiser.

Digitales Prozesswassermanagementsystem verbessert die Gesamtprozessstabilität

Für die Reinigung und Wiederaufbereitung des Prozesswassers aus den "nassen" Vorschleif- und Vorpoliervorgängen in den beiden Fertigungszellen hat Smith+Nephew zwei vollautomatische Zentrifugen vom Typ Z1000 angeschafft. Jürgen Preiser erklärt: "Das Doppelzentrifugenkonzept ermöglicht es uns, zwei getrennte Prozesswasserkreisläufe zu betreiben, einen für die Endbearbeitung mit Keramik und einen für die Bearbeitung mit Kunststoffmedien. Die Aufrechterhaltung von zwei getrennten Wasserkreisläufen hilft uns, alle Arten von Problemen zu vermeiden, z. B. Probleme mit der Schaumbildung." Das Bedienfeld jeder Zentrifuge ist mit dem digitalen Prozesswassermanagement-System von Rösler Smart Solutions ausgestattet. Diese innovative, interaktive Software ermöglicht die Überwachung, Datenerfassung und Auswertung von bis zu 14, individuell wählbaren, Prozessparametern. Dazu gehören die Stoffkonzentration, der pH-Wert und die mikrobiologische Verunreinigung. Die Parameter-Sollwerte und ihr jeweiliger Toleranzbereich sind in der Software hinterlegt, die Istwerte werden zum Vergleich eingegeben. Driften ein oder mehrere Parameter aus dem vordefinierten Bereich heraus, zeigt das System eine Fehlermeldung an und gibt leicht verständliche Empfehlungen, die eine schnelle Rückkehr in den vorgegebenen Toleranzbereich ermöglichen. Dies gewährleistet eine gleichbleibend hohe Qualität des Prozesswassers.

Jürgen Preiser kommentiert: "Mit dem digitalen Managementsystem können wir nicht nur die Prozesswasserreinigung und -aufbereitung viel besser steuern. Es hilft uns auch bei der Schulung der Mitarbeiter, die wenig oder gar nichts über den Umgang mit dem Prozesswasser wissen."

Darüber hinaus hilft die Aufzeichnung der Parameter über einen längeren Zeitraum, langfristige Trends im Prozesswasser zu erkennen, so dass notwendige Prozesswasserwechsel bei minimaler Unterbrechung der Produktionsabläufe genau geplant werden können. Das digitale Prozesswassermanagementsystem reduziert zudem den Verbrauch von Misch- und Frischwasser erheblich. Und schließlich ist die sorgfältige Aufzeichnung aller relevanten Wasserparameter ein hervorragendes Instrument zur Dokumentation der Prozessqualität und -stabilität für Qualitätsaudits und Dokumentationszwecke.

Jürgen Preiser fasst zusammen: "Die ersten beiden Fertigungszellen befinden sich derzeit in der vorgeschriebenen Validierungsphase. Der Start der Großserienproduktion ist für das Frühjahr 2023 vorgesehen. Derzeit planen wir zwei weitere Fertigungszellen für die gleichen Produkte und Veredelungsprozesse."

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/8/a/csm_21-11-2021-Slider_Roesler__RDGE_1000-4_V_b5e19d98c8.jpg)