Environmentally Friendly and Highly Efficient Binder Systems for Self-Curing – Experience from the Field

Autoren: Antoni Gieniec, ASK Chemicals; Wim Senden, Componenta (Hoensbroek, Netherlands); Jos van Putten, ASK Chemicals GmbH (Waalwijk, Netherlands)

Die Anforderungen an moderne Bindersysteme beschränken sich heutzutage nicht nur auf die Performance des Binders, wie die sandtechnischen und gießtechnischen Eigenschaften, sondern auch auf die umweltrelevanten Eigenschaften der Systeme, denen immer größere Bedeutung beigemessen wird. Eine rechtzeitige Umstellung der Technologie auf ein neues Bindemittel-System kann helfen, die neuen und strengeren Umweltauflagen der Behörden zu erfüllen.

Der Componenta-Eisengießerei in Holland ist es gelungen durch die richtige und rechtzeitige Auswahl des Bindersystems zu einer Reduktion der Schadstoffemissionen und Absenkung des Geruchniveaus in der Gießerei und der Umgebung beizutragen. Componenta wurde im Jahr 1948 in Tegelen (Holland) gegründet und im Jahr 2004 nach Heerlen (ca. 50 km entfernt) verlegt. Die Produktionskapazität des Unternehmens beträgt derzeit 23.000 Tonnen im Jahr. Das Unternehmen beschäftigt ca. 150 Mitarbeiter im Zwei- und Drei-Schichtbetrieb. Die Gießerei hat einen Heißwindkupolofen mit einer Kapazität von 18 t/Std., dazu noch zwei Warmhalteöfen mit einer Kapazität von jeweils 10 t. Die Furanharzlinie bei Componenta wird halbautomatisch mit einem Wöhr Sandmischer, mit einer Leistung von 80 t/h, betrieben. In der Stunde können 9 komplette Gießformen gefertigt werden. Die maximale Größe der Formkästen beträgt 3000x1750x80 mm.

Die Herausforderung der Emissionssenkung

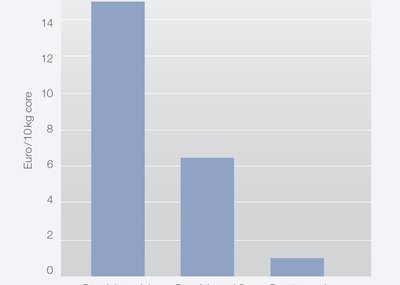

Die Problematik der Geruchsemissionen ergab sich für Componenta erstmalig mit dem Zusammenschluss der Gießereien der Standorte Tegelen und Heerlen und der damit einhergehenden Produktionsverlagerung nach Heerlen. Die erhebliche Steigerung der Gussproduktion in Heerlen führte zwangsläufig zu einer drastischen Erhöhung der Emissionen und der Geruchsbelästigung in der Umgebung der Gießerei. Die durchgeführten Geruchsmessungen ergaben eine Geruchskonzentration, die das akzeptable Geruchsniveau um das Vierfache überschritt. Es wurden Maßnahmen wie eine Erhöhung des Schornsteins auf eine Höhe von 100 Metern oder die Verwendung ätherischer Öle als Geruchsfänger in der Gießerei durchdacht bzw. getestet. Die unzureichende Effizienz der Absorptionskapazität von Geruchsstoffen wie ätherischen Ölen oder die hohen Kosten von über 6 Millionen Euro für einen solchen Schornstein führten schließlich zu einem Scheitern dieser Ideen.

Im Jahr 2012 entschied sich Componenta, ein neues Furanharzsystem mit einem reduzierten Anteil an Schwefel und aromatischen Verbindungen zu erproben. Ziel der Versuche mit der ASKURAN RS Technologie war die Reduktion der Emissionen an Schwefel- und Stickstoffoxiden, von Formaldehyd an der Formlinie und die Minimierung der Geruchsbelastung. Die Versuchsdauer wurde auf das Quartal Drei und Vier im Jahr 2012 festgelegt.

Das Ergebnis überzeugte

Ende des Jahres 2012 sank der Formausschuss an der Formlinie von 0,6% auf einen Wert von 0,2%. Die Arbeitsbedingungen wurden durch Absenkung der Konzentration an Formaldehyd von einem Wert von 0,18 mg/m³ (Arbeitsgrenzwert liegt bei 0,15 mg/m³) auf ca. 0,07 – 0,08 mg/cm³ deutlich verbessert. Die Emission an Schwefeldioxid (Abb. 1) wurde um mehr als das Doppelte reduziert. Der Ausstoß von Stickstoffoxiden (Abb.2) nach dem Gießvorgang sank noch deutlicher als der von Schwefeldioxid: von einem Spitzenwert von über 90 mg/m³ auf eine maximale Konzentration von unter 20 mg/m³.

Die Schadstoffe, Schwefel- und Stickstoffoxide an der Gießlinie, wurden im Jahr 2010 wie auch im 2012 auf gleichen Formkasten gemessen.

Die Messungen an Personen (Abb. 3) bestätigten das gute Messergebnis von der Gießstrecke. Die S02-Konzentration wurde durch den Einsatz des neuen Bindersystems von 2,1 mg/m³ auf ca. 0,15 mg/m³ herabgesetzt. Die Emission an Stickstoffdioxid hat sich von 1,3 mg/m³ auf die Konzentration von 0,5 mg/m³ verringert.

Eine Reduktion an Schwefel und Stickstoff im Binder blieb natürlich nicht ohne positive Folgen für die Formstoffqualität. Der Schwefelgehalt (Abb. 4) ging von einem Durchschnittswert von ca. 0,1 % auf ca. 0,07 % zurück. Das trägt zur Absenkung der SO2 Konzentration in den Gießgasen und zur Sicherung der guten Gussqualität bei.

Die Stickstoffkonzentration im Regenerat (Abb. 5) sank ebenfalls und zwar von 0,13% auf ca. 0,07%. Der niedrige Stickstoffgehalt im Binder und Regenerat reduziert das Risiko der Bildung von „Pinholes“ auf der Gussoberfläche. Wie die chemische Analyse der Gießgase gezeigt hat, verringert diese Reduktion erheblich den Ausstoß der gefährlichen Stickstoffoxide in die Umgebungsluft während des Gießens.

Um das Thema der Emissionen abschließend beurteilen zu können, wurde innerhalb der Gießerei und in der unmittelbaren Umgebung die Geruchskonzentration gemessen. Die Ergebnisse der Messungen bei Verwendung von ASKURAN RS wurden mit den Messwerten von 2007 verglichen (Tab.1).

In der Gießerei wurde an der Furanharzlinie eine Absenkung des Geruchsniveaus in Abhängigkeit von der Messstelle zwischen 14% und 80% erreicht. Eine besonders starke Reduktion der Geruchsbelästigung wurde während des Gießens und an der Abkühlstation (1 bis 2 Stunden nach dem Abguss) beobachtet. Überraschend war auch die messbare Absenkung des Geruches in der Putzerei. 2007 wurde selbst in relativ weiter Umgebung der Gießerei eine Geruchkonzentration von über 2,8 GE/m³ gemessen. In der unmittelbaren Nähe der Gießerei lag die Geruchkonzentration natürlich deutlich höher. Nach der Umstellung auf das neue Bindersystem lag die Geruchskonzentration bei 2,5 GE/m³ in unmittelbarer Nähe der Gießerei und sank proportional zur Entfernung von der Gießerei (Abb. 6).

Die von Gießereigeruch betroffene Fläche im Umfeld der Componenta Gießerei war gegen Ende des Jahres 2012 um mehr als 80% im Vergleich zum Jahr 2007 zurückgegangen.

Fazit

Eine Erprobung und anschließende Umstellung der Formproduktion auf das schwefelreduzierte System ASKURAN RS führte zu einer Reduktion von Schwefel und Stickstoff im Formstoff und natürlich der Oxide in den Gießgasen. Die Luftqualität innerhalb der Gießerei und in der Umgebung wurde verbessert und damit die geforderten Grenzwerte sogar noch übertroffen. Nicht unbedeutend ist die Sicherung und Verbesserung der Gussqualität und der Arbeitsbedingungen an der Formlinie und in der Gießhalle.

Partner

Firmen Nachrichten

Topic Chemicals

Topic Moulding

Topic Sand & Binders

Topic Machine mould casting

ASK Chemicals GmbH: Umweltfreundliche und hocheffiziente Bindersysteme für die Selbsthärtung – Erfahrungen aus der Praxis

Lesedauer: min

[13]