Teil 1: Einsparungen durch den Einsatz moderner Ofentechnik, Senkung des Mehrverbrauchs durch richtige Fahr- und Betriebsweise

Der tatsächliche Energieverbrauch beim Einsatz von Mittelfrequenztiegelöfen zum Schmelzen und Warmhalten von Metallen wird, wie bei jedem anderen Industrieofen auch, zum einen von der jeweiligen Anlagentechnik und zum anderen von den konkreten Einsatzbedingungen und der Betriebs- und Fahrweise bestimmt.

Der tatsächliche Energieverbrauch beim Einsatz von Mittelfrequenztiegelöfen zum Schmelzen und Warmhalten von Metallen wird, wie bei jedem anderen Industrieofen auch, zum einen von der jeweiligen Anlagentechnik und zum anderen von den konkreten Einsatzbedingungen und der Betriebs- und Fahrweise bestimmt.

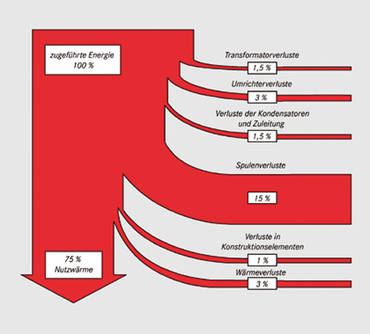

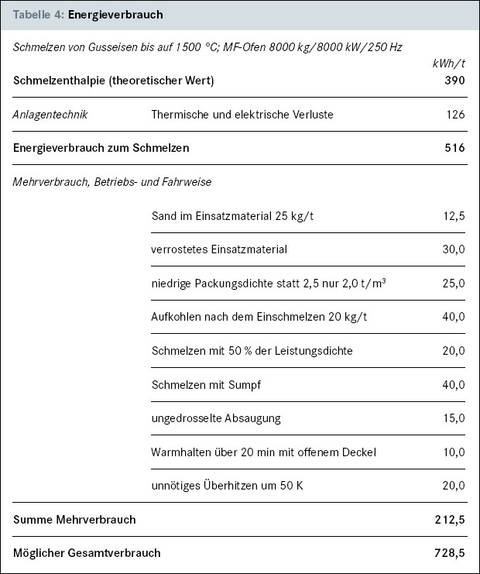

Beim Einsatz moderner Mittelfrequenz-Induktionstiegelöfen werden dank der Optimierung der Anlagentechnik in den letzten Jahren hohe Gesamtwirkungsgrade erreicht. So können z. B. bei Gusseisenwerkstoffen mehr als 75 % der zugeführten Energie zum Schmelzen und Überhitzen genutzt werden. Damit beträgt der Energieverbrauch zum Schmelzen von Gusseisen bis zu einer Temperatur von 1500 °C, ausgehend von einem Enthalpiewert von 390 kWh/t, nur 520 kWh/t. Diese Größenordnung wurde bei vielen Messungen und Leistungsnachweisen bestätigt.

Allerdings zeigt es sich, dass der durchschnittliche Energieverbrauch zum Schmelzen von Gusseisen in den Gießereien wesentlich höher liegt. So wird aus den englischen Gießereien von einem Durchschnittswert von 718 kWh/t [1] berichtet, und eine statistische Auswertung in Frankreich hat einen noch höheren Wert von 855 kWh/t [2] ergeben.

Hinsichtlich der Energieeinsparung gibt es daher zwei grundsätzliche Möglichkeiten der Einflussnahme: Zum einen gilt es, in der Phase der Konstruktion und Planung die elektrischen und thermischen Verluste der Anlage durch technische Maßnahmen zu reduzieren sowie die am besten geeignete Anlagekonfiguration auszuwählen. Zum anderen muss angestrebt werden, dass bei dem Einsatz der Öfen jeder Zusatzenergiebedarf aufgrund ungünstiger Fahrund Betriebsweise vermieden wird.

Für eine deutliche Senkung der anlagenbedingten Verluste ist an den Spulenverlusten anzusetzen, da sie den Energieverbrauch entscheidend bestimmen. Neueste Entwicklungen haben zu einer Spulenkonstruktion geführt, die eine Steigerung des Wirkungsgrades der Spule ermöglicht.

Auch die nachfolgenden Prozesse, das Abgießen, der Transport und das Gießen der Schmelze – einschließlich eventueller metallurgischer Behandlungen außerhalb des Ofens – sind unter Umständen mit erheblichen Temperatur- und damit Energieverlusten verbunden. Entsprechende Optimierungen bieten auch hier gute Möglichkeiten der Erhöhung der Energieeffizienz.

Einsparungen durch Einsatz moderner Ofentechnik

Der heutige Stand der Technik des induktiven Schmelzens wird durch den Mittelfrequenz- Induktionstiegelofen als flexibles und leistungsstarkes Schmelzaggregat bestimmt, der aufgrund vieler Vorteile die Netzfrequenzanlagen zunehmend verdrängt hat. Diese Anlagen werden von verlustarmen und zuverlässigen Frequenzumrichtern gespeist, die Betriebsfrequenzen zwischen 60 und 3000 Hz aufweisen.

Am Anfang der Umrichterentwicklung wurden rotierende und magnetische Umformer (z. B. Quintduktoren) eingesetzt, die erhebliche Verlustleistungen aufweisen. Die Entwicklung der Umrichtertechnik hat jedoch später durch die Einführung der Halbleitertechnik dazu geführt, dass die elektrischen Verluste bei der Frequenzwandlung deutlich gesenkt werden konnten. Moderne Umrichteranlagen weisen heute Wirkungsgrade bis zu 97 % auf.

|

Die derzeit modernste Umrichtertechnologie im Leistungsbereich bis zur Zeit 4000 kW wird durch den IGBT-Umrichter repräsentiert, bei dem Transistoren neuester Bauart im Wechselrichter anstelle der bisher bewährten Thyristoren zum Einsatz kommen. Die Motivation zur Einführung dieser Technik ist jedoch nicht vorrangig im Bestreben nach einer weiteren Verbesserung des Wirkungsgrades zu suchen, vielmehr stehen hier die Steigerung der Zuverlässigkeit, der Schaltungsflexibilität und eine Optimierung des Netzverhaltens im Vordergrund. Tiefergehende Informationen finden sich in [3].

Auch wenn weitere Innovationen auf dem Gebiet der Umrichtertechnik anstehen, kann, ausgehend von dem bereits erreichten hohen Wirkungsgrad, an dieser Stelle vermutlich keine wesentliche Verbesserung des Gesamtwirkungsgrades der Ofenanlage erreicht werden. Dem gegenüber stellen die elektrischen Verluste der Ofenspule in Höhe von 15 % (Bild 1) die Hauptverlustquelle der Anlage dar. Daher macht es Sinn, im Hinblick auf eine weitere Energieeinsparung dort anzusetzen, wie an späterer Stelle näher erläutert wird.

Wie eingangs erwähnt, wurden in der Vergangenheit viele konventionelle Netzfrequenzschmelzanlagen durch Mittelfrequenzanlagen ersetzt. Nach wie vor sind jedoch die ersteren noch in großer Anzahl im Einsatz. Die wesentlichen Unterschiede zwischen beiden Varianten hinsichtlich des Energieverbrauches werden im Folgenden erläutert:

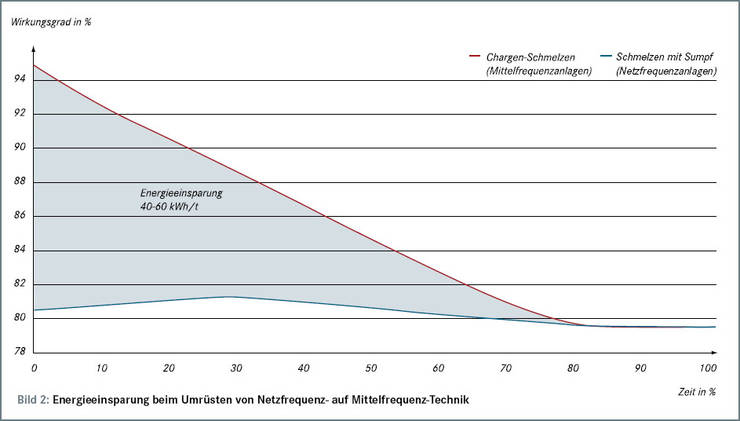

Die Umrüstung von Netzfrequenzanlagen auf die Mittelfrequenz-Technik ermöglicht das Schmelzen ohne Sumpf, es kann also mit festem Einsatzmaterial im Chargenbetrieb angefahren werden. Beim Schmelzen von Eisenwerkstoffen wird dadurch eine bessere elektromagnetische Ankopplung erreicht und die Verluste werden gesenkt. Aufgrund des besseren Spulenwirkungsgrades werden 40 bis 60 kWh/t Energie eingespart (Bild 2).

<break>

Gleichzeitig erlaubt die höhere Frequenz – anstatt 50 Hz vorzugsweise 250 Hz – eine höhere Anschlussleistung der Anlage bei gleichem Ofenfassungsvermögen. Durch die höhere Leistungsdichte (Verhältnis Ofenleistung zu Fassungsvermögen) verkürzt sich die Schmelzzeit und die thermischen Verluste sind geringer, somit werden zusätzlich 30 bis 40 kWh/t weniger Energie benötigt.

Der letztgenannte Zusammenhang gilt jedoch in gleicher Weise auch für den Vergleich von Mittelfrequenzanlagen unterschiedlicher Leistungsdichte.

Da der Gesamtwirkungsgrad einer Schmelzanlage, wie die Gleichung

![]()

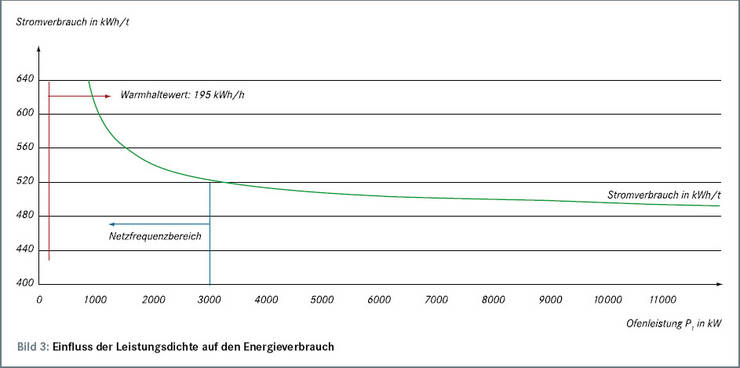

zeigt, auch entscheidend von dem Verhältnis von Warmhaltewert zu Nennleistung abhängig ist, sinkt der Stromverbrauch mit steigender Nennleistung bei der gleichen Ofengröße; Bild 3 zeigt diesen Zusammenhang.

Anschaulich kann dieser Sachverhalt folgendermaßen verdeutlicht werden: Vergleicht man beispielsweise zwei Öfen gleichen Fassungsvermögens, jedoch unterschiedlicher Leistung, so sind zunächst die statischen Wärmeverluste durch den Wärmefluss von der heißen Tiegelinnenseite zur wassergekühlten Spule aufgrund der gleichen Geometrie bei beiden Öfen gleich. Der leistungsstärkere Ofen vermag jedoch in diesem Zeitraum eine höhere Menge an Eisen durchzusetzen, da der Anteil der Gesamtleistung, der zum Schmelzen zur Verfügung steht, höher ist als bei dem schwächeren Ofen.

Aus wirtschaftlichen und energetischen Gründen macht es daher Sinn, einen möglichst kompakten Ofen mit hoher Leistungsdichte einzusetzen, da er einen geringeren Stromverbrauch besitzt und außerdem noch günstige Bau- und Investitionskosten aufweist.

Anders sieht es aus, wenn z. B. aus betrieblichen Gründen ein Tiegelofen mit großem Speichervolumen zum Abgießen sehr schwerer Gussteile erforderlich ist oder die Eisenabnahme sehr diskontinuierlich erfolgt. Dem Einsatz eines solchen großen, aber leistungsschwachen Ofens ist jedoch eine praktische Grenze gesetzt. Die Nennleistung sollte hier nicht kleiner als das 4fache des Warmhaltewerts sein, um zum einen noch einen akzeptablen Stromverbrauch und zum anderen eine nennenswerte Schmelzleistung zu erreichen. Beispielsweise sollte ein 12 t fassender Schmelzofen mindestens eine Nennleistung von 1000 bis 1200 kW aufweisen.

Zusätzlich sei an dieser Stelle angemerkt, dass sich bei gleicher Leistungsdichte ein größerer Ofen hinsichtlich der statischen Wärmeverluste generell günstiger verhält als ein Ofen mit geringerem Fassungsvermögen. Dies beruht unter anderem – analog zum Modul eines Gussstückes – auf dem unterschiedlichen Volumen-/Oberflächen-Verhältnis des jeweiligen Tiegels. Ein 8-t-Ofen mit 8000 kW verbraucht spezifisch weniger Energie als zwei parallel betriebene 4-t-Öfen mit jeweils 4000 kW.

Zusätzlich sei an dieser Stelle angemerkt, dass sich bei gleicher Leistungsdichte ein größerer Ofen hinsichtlich der statischen Wärmeverluste generell günstiger verhält als ein Ofen mit geringerem Fassungsvermögen. Dies beruht unter anderem – analog zum Modul eines Gussstückes – auf dem unterschiedlichen Volumen-/Oberflächen-Verhältnis des jeweiligen Tiegels. Ein 8-t-Ofen mit 8000 kW verbraucht spezifisch weniger Energie als zwei parallel betriebene 4-t-Öfen mit jeweils 4000 kW.

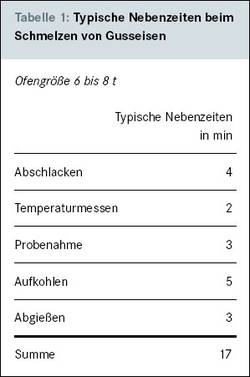

Bei einer leistungsstarken Mittelfrequenzofenanlage mit einer maximalen Leistungsdichte von 1000 kW/t wird der gesamte Ofeninhalt in ca. 30 min geschmolzen und überhitzt. Die Nebenzeiten für das Abschlacken, die Probenahme, die Analysenkorrektur und das Abgießen müssen mit 15 bis 20 min angesetzt werden (Tabelle 1), so dass die Gesamtchargenzeit bei 45 bis 50 min liegt. Während dieser Nebenzeiten ist natürlich aufgrund der statischen Wärmeverluste (s. o.) die entsprechende Warmhalteleistung aufzubringen. Es macht daher wenig Sinn, einen sehr „schnellen“ Ofen einzusetzen, wenn nicht auch die Nebenzeiten so weit wie möglich verkürzt werden. Bei der Planung und Gestaltung einer Schmelzanlage ist daher Wert auf eine Optimierung dieser Nebenarbeiten zu legen. Dies schließt auch die rechtzeitige Bereitstellung der genau abgewogenen Einsatzstoffe und deren zügiges und kontinuierliches Chargieren ein.

Vorteilhaft ist hier, wenn eine Tandem- Anlage (zwei Öfen werden von einem Umrichter gespeist) zum Einsatz kommt, da, während die Nebenarbeiten in einem Ofen durchgeführt werden, im anderen Ofen bereits wieder geschmolzen werden kann. Damit wird die installierte Umrichterleistung im vollen Umfang über die gesamte Zeit zum Schmelzen genutzt und somit ein maximaler Durchsatz bei niedrigem Stromverbrauch erreicht.

<break>

Senkung des Mehrverbrauchs durch richtige Fahr- und Betriebsweise

Die eingangs erwähnten Analysen des tatsächlichen Energieverbrauches in den Gießereien zeigen, dass der Mehrverbrauch durch eine ungünstige Fahr- und Betriebsweise der Ofenanlage in der Größenordnung von 20 bis 30 % liegen kann. Natürlich kann nicht in jedem Fall in vollem Umfang auf die energetisch günstigste Betriebsweise umgestellt werden, da in vielen Fällen fertigungstechnische Zwänge und andere Restriktionen dies nicht ermöglichen. Wie die nachfolgenden Ausführungen jedoch zeigen, kann der Mehrverbrauch auch mit einfach zu realisierenden Einzelnahmen deutlich eingeschränkt werden:

Einsatzstoffe und Chargieren

Die genaue Berechnung der erforderlichen Chargenzusammensetzung auf Basis der Analysenwerte der Einsatzstoffe, das genaue Wiegen und Dosieren der Einsatzmaterialen und Legierungszuschläge einschließlich der Korrekturen zwischen Soll- und Ist-Mengen sind Grundvoraussetzungen für das Vermeiden von zusätzlichen Aufwendungen an Zeit und Energie im Schmelzbetrieb.

Das Chargieren von sauberem und trockenem Einsatzmaterial zahlt sich aus, da zum Beispiel für das Verschlacken von Sand, der an nicht gereinigtem Kreislaufmaterial haftet, genauso viel spezifische Energie benötigt wird wie für das Schmelzen von Eisen, d. h. ca. 500 kWh/t. Bei einer durchaus nicht ungewöhnlichen Menge von 25 kg Sand/t Kreislaufmaterial kann dies immerhin einen Mehrverbrauch in Höhe von 12,5 kWh/t Flüssigeisen verursachen. Zum anderen wird natürlich die Schlackenmenge erhöht und dadurch auch die Nebenzeit, die zum Entschlacken benötigt wird.

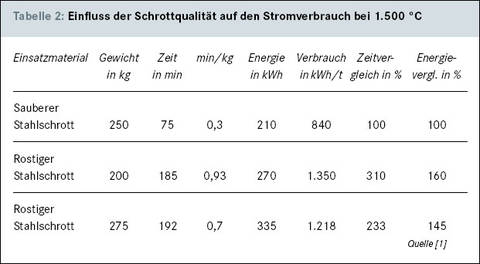

Noch gravierender ist der Einfluss von verrostetem Einsatzmaterial, da die sehr schlechte Ankopplung zu einer geringen Leistungsaufnahme führt und die Zeit für das Schmelzen deutlich verlängert wird. In vergleichenden Versuchen [1] wurden der Energieverbrauch und die Chargenzeiten für das Schmelzen von sauberem und stark verrostetem Stahlschrott ermittelt: Der verrostete Stahlschrott erforderte die zwei- bis dreifache Zeit zum Schmelzen und einen 40 bis 60 % höheren Energieaufwand, wie die Ergebnisse einer britischen Untersuchung zeigen (Tabelle 2). Selbst wenn davon ausgegangen wird, dass diese Werte einen Extremfall darstellen, ist der ungünstige Einfluss von verrostetem Einsatzmaterial erheblich. Hinzu kommen der höhere Abbrand und die größere Schlackenmenge, so dass der Einsatz von verrostetem Material möglichst vermieden werden sollte.

Noch gravierender ist der Einfluss von verrostetem Einsatzmaterial, da die sehr schlechte Ankopplung zu einer geringen Leistungsaufnahme führt und die Zeit für das Schmelzen deutlich verlängert wird. In vergleichenden Versuchen [1] wurden der Energieverbrauch und die Chargenzeiten für das Schmelzen von sauberem und stark verrostetem Stahlschrott ermittelt: Der verrostete Stahlschrott erforderte die zwei- bis dreifache Zeit zum Schmelzen und einen 40 bis 60 % höheren Energieaufwand, wie die Ergebnisse einer britischen Untersuchung zeigen (Tabelle 2). Selbst wenn davon ausgegangen wird, dass diese Werte einen Extremfall darstellen, ist der ungünstige Einfluss von verrostetem Einsatzmaterial erheblich. Hinzu kommen der höhere Abbrand und die größere Schlackenmenge, so dass der Einsatz von verrostetem Material möglichst vermieden werden sollte.

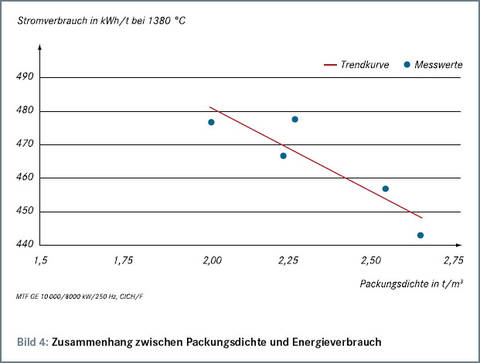

Die Packungsdichte des Chargiergutes bestimmt nicht unwesentlich die Größenordnung der elektromagnetischen Ankopplung und damit die elektrische Leistungsaufnahme des Einsatzmaterials. Daraus ergeben sich, in Abhängigkeit von der Leistungsaufnahme, unterschiedliche Chargenzeiten und in der Folge abweichende Energieverbrauchswerte.

An Hand von Chargen mit unterschiedlicher Packungsdichte wurde dieser Zusammenhang an einer leistungsstarken Mittelfrequenzschmelzanlage unter Produktionsbedingungen untersucht. Die Tests wurden an einer Schmelzanlage mit einem Fassungsvermögen von 10 t und einer Nennleistung von 8000 kW bei 250 Hz durchgeführt. Der leere Ofen wurde mit der festgelegten Chargenzusammen-setzung aus Roheisen, Gussbruch, Kreislaufmaterial, Stahlschrott und Zuschlagstoffen einmal gefüllt. Dann wurde ohne Nachchargieren bis auf 1380 °C aufgeschmolzen und der Energieverbrauch ermittelt.

An Hand von Chargen mit unterschiedlicher Packungsdichte wurde dieser Zusammenhang an einer leistungsstarken Mittelfrequenzschmelzanlage unter Produktionsbedingungen untersucht. Die Tests wurden an einer Schmelzanlage mit einem Fassungsvermögen von 10 t und einer Nennleistung von 8000 kW bei 250 Hz durchgeführt. Der leere Ofen wurde mit der festgelegten Chargenzusammen-setzung aus Roheisen, Gussbruch, Kreislaufmaterial, Stahlschrott und Zuschlagstoffen einmal gefüllt. Dann wurde ohne Nachchargieren bis auf 1380 °C aufgeschmolzen und der Energieverbrauch ermittelt.

Durch unterschiedliche Abmessungen des Kreislaufmaterials und des Stahlschrottes ergaben sich Packungsdichten im Bereich von 2 bis 2,7 t/m³. Die Ergebnisse zeigen, dass der Energieverbrauch bei einer Abnahme der Packungsdichte von 2,5 t/ m³ auf 2,0 t/m³ um ca. 25 kWh/ t zunimmt (Bild 4).

Aus diesem Grund ist es trotz der zusätzlichen Aufwendungen im Einzelfall ratsam, sperriges Kreislaufmaterial nach Möglichkeit zu zerkleinern, um eine höhere Packungsdichte zu erreichen. Gleichzeitig wird damit das Chargieren erleichtert und die Gefahr der Brückenbildung im Ofen minimiert. Dass durch diese Maßnahme in der Praxis Geld eingespart werden kann, obwohl das Brechen des Kreislaufmaterials natürlich auch Kosten verursacht, zeigt das Beispiel einer amerikanischen Gießerei [4].

Gleichzeitig ist im Sinne der Zeit- und Energieeinsparung Wert auf eine schnelle und kontinuierliche Chargierung des Einsatzmaterials zu legen. Dabei ist ständig ein hoher Füllgrad des Ofens anzustreben. Durch den Einsatz von verfahrbaren Vibrationsrinnen, mit einem die gesamte Charge aufnehmenden Bunker, werden dafür die Voraussetzungen geschaffen. Der Einsatz einer dicht an die Rinne andockenden Absaughaube minimiert die Strahlungsverluste bei gleichzeitig guter Erfassung der Ofengase.

<break>

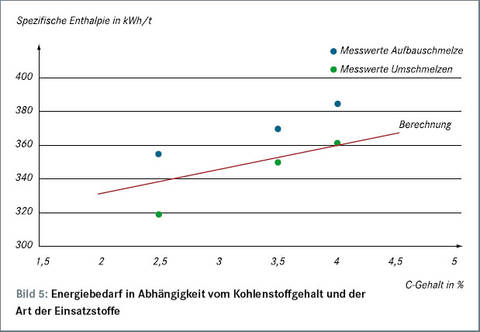

Aufkohlen

Mit steigendem Kohlenstoffgehalt der zu schmelzenden Gusseisenlegierung nimmt der theoretische Energiebedarf (Schmelzwärme) zu. In diesem Zusammenhang ist anzumerken, dass sich die Enthalpiewerte von Kreislaufmaterial und synthetischem Gusseisen deutlich unterscheiden. Beim Schmelzen von synthetischem Gusseisen (Stahlschrott, Aufkohlungsmittel, Siliciumträger) ist im Vergleich zum Schmelzen von Kreislaufmaterial oder Gussbruch mit einem Mehrbedarf von 8 bis 10 % zu rechnen [5]. Bild 5 zeigt, wie der Kohlenstoffgehalt und die Art des Einsatzmaterials den spezifischen Enthalpiewert beeinflussen.

Auch die Art und Weise der Zugabe von Aufkohlungsmittel beeinflusst den Verbrauch an Energie [6, 7]. So ergibt sich ein deutlicher Mehrverbrauch, wenn das Aufkohlungsmittel nicht vorzugsweise am Anfang und im Verlauf des Schmelzvorganges zusammen mit den metallischen Einsatzstoffen gesetzt wird, sondern größere Mengen erst nach dem Aufschmelzen in das flüssige Bad eingebracht werden. Es kann davon ausgegangen werden, dass im letzteren Fall ca. 1 bis 2 kWh/kg Kohlungsmittel zusätzlich erforderlich sind. Bei einem realistischen Wert von 2 % Aufkohlungsmittel sind im Extremfall also max. 40 kWh/t Eisen an Mehrverbrauch zu erwarten.

Auch die Art und Weise der Zugabe von Aufkohlungsmittel beeinflusst den Verbrauch an Energie [6, 7]. So ergibt sich ein deutlicher Mehrverbrauch, wenn das Aufkohlungsmittel nicht vorzugsweise am Anfang und im Verlauf des Schmelzvorganges zusammen mit den metallischen Einsatzstoffen gesetzt wird, sondern größere Mengen erst nach dem Aufschmelzen in das flüssige Bad eingebracht werden. Es kann davon ausgegangen werden, dass im letzteren Fall ca. 1 bis 2 kWh/kg Kohlungsmittel zusätzlich erforderlich sind. Bei einem realistischen Wert von 2 % Aufkohlungsmittel sind im Extremfall also max. 40 kWh/t Eisen an Mehrverbrauch zu erwarten.

Wird das Aufkohlungsmittel zusammen mit dem übrigen Einsatzgut chargiert, so sollte dies dosiert über die Charge geschehen, damit der Kohlenstoffgehalt der sich bildenden Schmelze nicht unnötig ansteigt.

In einem solchen Fall wäre ein erhöhter Tiegelverschleiß die Folge. Ebenfalls sollte die Verwendung von zu feinkörnigen und minderwertigen Aufkohlungsmitteln, die dazu neigen, an der Tiegelwand oder dem Tiegelboden zu kleben, vermieden werden. In solchen Fällen ist ansonsten mit lokalen Auswaschungen zu rechnen. Ferner ist zu beachten, dass die Zugabe von Siliciumträgern idealerweise nach dem Aufkohlen vorzunehmen ist, da mit zunehmendem Siliciumgehalt im Eisen die Kohlenstofflöslichkeit abnimmt und außerdem ein höherer Abbrand an Silicium auftritt.

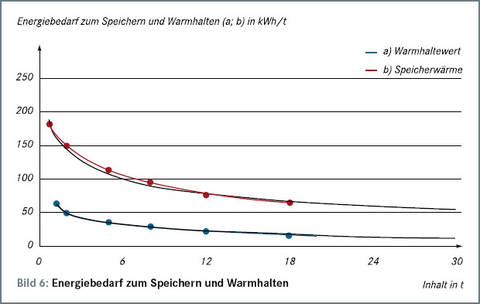

Betreiben der Schmelzanlage

Die Speicherwärme eines Tiegelofens, d. h., die erforderliche Energie, um den kalten Ofen in den voll wärmegespeicherten Zustand aufzuheizen, ist in der Regel um den Faktor 3 bis 5 größer als der Energieaufwand für das Warmhalten über einen vergleichbaren Zeitraum. So beträgt die Speicherwärme bei einem 8-t-Ofen 800 kWh, d. h. für das Schmelzen einer Charge in einem kalten Ofen werden 100 kWh/t mehr Energie benötigt als zum Schmelzen in einem voll wärmegespeicherten Ofen (Bild 6).

Da für das Warmhalten der Schmelze pro Stunde nur 25 kWh/t erforderlich sind, also nur ein Viertel davon, macht es Sinn, bei Unterbrechungen und Pausen kleiner vier Stunden, den Ofen mit einem Sumpf an flüssigem Metall warmzuhalten und nicht abkühlen zu lassen, wenn der betriebliche Ablauf dies zulässt. Außerdem ist zu bedenken, dass es in jedem Fall für die Standzeit der feuerfesten Zustellung des Ofens am günstigsten ist, wenn der Ofen ständig auf Betriebstemperatur gehalten wird oder zumindest nicht laufend abkühlt und wieder aufgeheizt wird. Negative Auswirkungen längerer Warmhalteperioden auf die metallurgische Qualität der Gusseisenwerkstoffe sind dank der modernen Behandlungs- und Impftechnologien in der Regel nicht mehr zu verzeichnen.

Da für das Warmhalten der Schmelze pro Stunde nur 25 kWh/t erforderlich sind, also nur ein Viertel davon, macht es Sinn, bei Unterbrechungen und Pausen kleiner vier Stunden, den Ofen mit einem Sumpf an flüssigem Metall warmzuhalten und nicht abkühlen zu lassen, wenn der betriebliche Ablauf dies zulässt. Außerdem ist zu bedenken, dass es in jedem Fall für die Standzeit der feuerfesten Zustellung des Ofens am günstigsten ist, wenn der Ofen ständig auf Betriebstemperatur gehalten wird oder zumindest nicht laufend abkühlt und wieder aufgeheizt wird. Negative Auswirkungen längerer Warmhalteperioden auf die metallurgische Qualität der Gusseisenwerkstoffe sind dank der modernen Behandlungs- und Impftechnologien in der Regel nicht mehr zu verzeichnen.

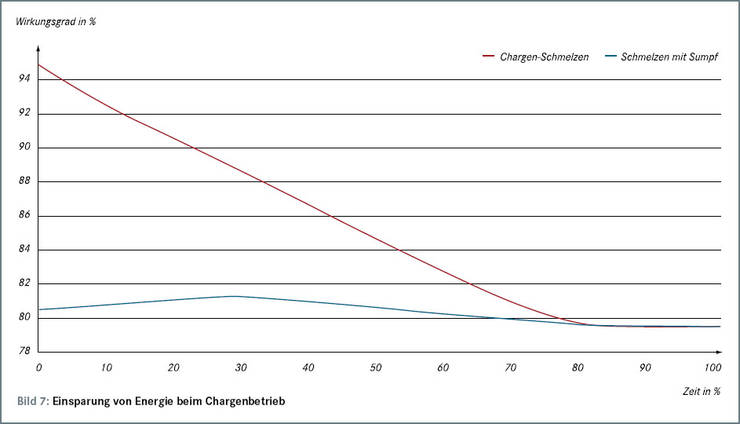

Energetisch vorteilhaft ist, wenn die Schmelzanlage stets mit der maximal verfügbaren Anschlussleistung betrieben werden kann. Mit abnehmender Leistungsdichte steigt der Stromverbrauch exponentiell an, da bei einer sehr niedrigen Leistungsdichte der Anteil der Energie zum Abdecken der statischen thermischen Verluste überproportional hoch ist (Bild 3). Der Vergleich zwischen dem Schmelzen mit 6000 kW oder 3000 kW ergibt immerhin eine Differenz bezüglich des Stromverbrauchs von 20 kWh/t. Wie bereits oben erwähnt, wird beim Anfahren mit festem Einsatzmaterial aufgrund der besseren elektromagnetischen Ankopplung 8 % weniger Energie benötigt, verglichen mit der Sumpffahrweise. Daher sollte, wann immer es möglich ist, auf das Anfahren mit einem Ofensumpf verzichtet werden (Bild 7).

<break>

Energie wird verschwendet, wenn der Ofen länger als erforderlich mit offenem Deckel betrieben wird. Die thermischen Verlust von z. B. nur 140 kW bei einem 8-t-Ofen mit geschlossenem Deckel steigen bei offenem Deckel auf 400 kW an, somit werden pro Minute Öffnungszeit 4 kWh zusätzlich verbraucht. Bei 20 min Warmhaltezeit ergibt dies immerhin 80 kWh pro Charge, entsprechend 10 kWh/t Eisen Mehrverbrauch.

Unnötige Energie wird aus dem Ofen „abgesaugt“, wenn die Absauganlage immer mit voller Leistung und ungedrosselt arbeitet, auch dann, wenn keine Rauchgase abzuführen sind oder nur eine geringe Menge anfällt. Der Mehrverbrauch kann in ungünstigen Fällen in einer Größenordnung von 3 % liegen. Dies entspricht 15 kWh/t Eisen.

Der nächste Punkt betrifft das Überhitzen des Eisens, da für eine Temperaturerhöhung von 50 K immerhin 20 kWh/t erforderlich sind. Bei rechnergesteuertem Betrieb des Ofens kann die Endtemperatur bis auf 5 K genau eingehalten und damit eine unnötige Überhitzung vermieden werden, die bei manueller Fahrweise leicht vorkommen kann. An dieser Stelle muss man sich vergegenwärtigen, dass die Überhitzungsgeschwindigkeit bei modernen leistungsstarken Mittelfrequenzöfen wesentlich höher ist als bei konventionellen Netzfrequenzanlagen und somit weniger Toleranz bei manueller Fahrweise zulässt.

Zustellung

Die Wanddicke der keramischen Zustellung des Ofens – beim Schmelzen von Gusseisen kommen fast ausschließlich Quarzitmassen zum Einsatz – stellt immer einen Kompromiss zwischen einer guten thermischen Isolierung sowie einem ausreichenden mechanischen Schutz der Spule und einer guten elektromagnetischen Kopplung zwischen Spule und Schmelzgut dar.

Die Wanddicke der keramischen Zustellung des Ofens – beim Schmelzen von Gusseisen kommen fast ausschließlich Quarzitmassen zum Einsatz – stellt immer einen Kompromiss zwischen einer guten thermischen Isolierung sowie einem ausreichenden mechanischen Schutz der Spule und einer guten elektromagnetischen Kopplung zwischen Spule und Schmelzgut dar.

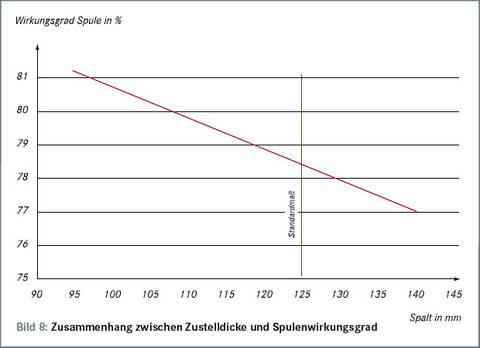

Mit abnehmender Zustelldicke verbessert sich der Spulenwirkungsgrad, die Leistungsaufnahme steigt an, aber gleichzeitig nehmen die thermischen Verluste durch die dünnere Tiegelwand zu. Allerdings sind die Spulenverluste fast eine Zehnerpotenz höher als die thermischen Verluste der Tiegelwand, so dass der Einfluss der Spulenverluste hier dominiert.

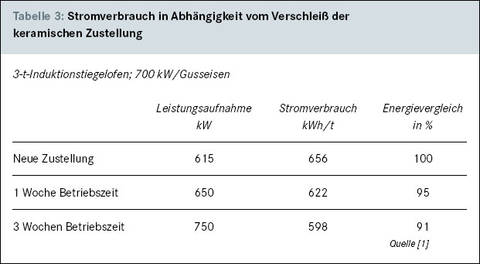

In den Untersuchungen [1] wurde mit zunehmender Betriebszeit und damit einhergehender Auswaschung der Zustellung eine deutliche Reduzierung des Stromverbrauches festgestellt, wie Tabelle 3 zeigt.

Innerhalb von drei Wochen sinkt der Stromverbrauch um fast 10 %. Geht man von der Annahme aus, dass bei einer Ausgangswanddicke der Zustellung von 125 mm in den drei Wochen die Zustellung um 30 mm dünner geworden ist, ergibt sich nach den Berechnungen nur eine Verbesserung des Spulenwirkungsgrades um 3 % (Bild 8).

Innerhalb von drei Wochen sinkt der Stromverbrauch um fast 10 %. Geht man von der Annahme aus, dass bei einer Ausgangswanddicke der Zustellung von 125 mm in den drei Wochen die Zustellung um 30 mm dünner geworden ist, ergibt sich nach den Berechnungen nur eine Verbesserung des Spulenwirkungsgrades um 3 % (Bild 8).

Diese Größenordnung erklärt nicht die in Tabelle 3 aufgeführte Senkung des Stromverbrauches. Vermutlich sind die höhere Leistungsaufnahme und die daraus resultierende kürzere Schmelzzeit weitere Faktoren für die Einsparung.

Daraus leitet sich die Überlegung ab, dass zu prüfen ist, ob in Verbindung mit dem Einsatz eines modernen Tiegelüberwachungssystems, z. B. dem Optical Coil Protection System OCP [8] nicht auf einen zu hohen „Sicherheitszuschlag“ für die Zustelldicke verzichtet werden kann.

Zusammenfassung

Der tatsächliche Energieverbrauch in den Graugießereien für das induktive Schmelzen von weit über 700 kWh/t bietet bei einem praktisch erreichbaren Wert von 520 kWh/t ein erhebliches Energieeinsparpotential.

Der tatsächliche Energieverbrauch in den Graugießereien für das induktive Schmelzen von weit über 700 kWh/t bietet bei einem praktisch erreichbaren Wert von 520 kWh/t ein erhebliches Energieeinsparpotential.

Die Modernisierung bestehender Anlagen und der Einsatz der neuesten Anlagentechnik bieten gute Ansatzpunkte zur Senkung des Energieverbrauches.

Ein weiterer Weg ist es, den durch ungünstige Bedingungen hinsichtlich der Betriebsund Fahrweise der Ofenanlage entstehenden Mehrverbrauch, der in der Summe durchaus 200 kWh/t Eisen erreichen kann (Tabelle 4), einzuschränken. In vielen Fällen kann bereits durch einfache Maßnahmen eine nennenswerte Senkung erreicht werden.

Literatur:

[1] Efficient melting in coreless induction furnaces, Good practice guide No. 50: ETSU, Harwell, Didcot, Oxfordshire, 2000.

[2] Jolivot, R.: Fonderei Fondeur d`anjourd`hui, (2003) Nr. 229 Nov., S. 36-39.

[3] Peters, K. ; Frey, T. ; Trauzeddel, D.: elektrowärme international (2005) Nr. 2 S. 69-73.

[4] Foundry Management &Technology 131 (2003) Nr. 11, S. 14-16.

[5] Duca, W. J.; Trans. Amer. Foundrym. Soc. 81 (1973), S. 108/09.

[6] Smith, L.; Bullard, H. W.: The Foundryman 88 (1995) Nr. 7, S. 246-253.

[7] Brockmeier, K.-H.: Induktives Schmelzen, Brown, Boveri & Cie, Aktiengesellschaft Mannheim; Essen: Giradetverlag 1966.

[8] Giesserei 90 (2003) Nr. 8, S. 52-54.