Im Jahr 2006 erwarb Boose die Cornwall Aluminum Foundry in Lebanon, Pennsylvania, und modernisierte kurz nach der Umfirmierung in Boose Quality Castings im Jahr 2019 die Fertigungsprozesse vollständig. Joe, LeAnn und Brandon Boose übernahmen 2019 die Leitung des Werks, das nun als BQC Foundry firmiert und die vielen positiven Veränderungen in Bezug auf Ausrüstung, Struktur und Personal mit einem stolzen neuen Namen verbindet.

Umstellung auf DISA-Qualität

BQC betreibt drei Formanlagen, die alle von einem einzigen 100B Speedmullor gespeist werden, der bis zu 100 Tonnen Sand pro Stunde mischen kann. Alle Gussteile werden mit Schwerkraft gegossen, meist von Hand, manchmal aber auch mit einem Roboter.

In seinem Bestreben, Aluminiumgussteile von höchster Qualität zu produzieren, beschloss Boose, seine bestehenden Formanlagen durch neue Maschinen zu ersetzen. Die Auswahlliste der Anbieter war in der Tat sehr kurz.

"Ich wollte die beste Grünsandgießerei an der US-Ostküste und, wenn möglich, in den gesamten USA haben", sagt Brandon Boose, VP of Operations bei BQC. "Ich dachte mir, der beste Ausgangspunkt dafür sind die besten Formmaschinen. DISA ist seit Jahrzehnten führend auf dem Gebiet der Gießereimaschinen, und ich wollte nicht nur einfach ihre Maschinen, sondern war auch immer ein Fan von DISA."

MATCH erfüllt die hohen Erwartungen

Im Jahr 2021 installierte das Unternehmen seine erste neue Maschine, die weltweit erste DISA MATCH 16/20 Maschine. Die DISA MATCH 16/20 läuft mit einer Geschwindigkeit von bis zu 180 Formen pro Stunde mit einem Modellwechsel von nur zwei oder drei Minuten - perfekt für Gießereien wie BQC, die kleine, mittlere und große Serien kombinieren. Der Matchplate-Adapter ermöglicht die Wiederverwendung vorhandener Jolt-Squeeze-Modellplatten oder Modelle von Matchplate-Maschinen anderer Hersteller mit minimalen Modifikationen, was die Aufrüstung einfach und kostengünstig macht.

Heute, nach zwei Jahren Betrieb, haben die hochwertigen Formen der MATCH die Fähigkeit von Boose, Aluminiumgussteile mit hoher Maßgenauigkeit und hervorragender Oberflächengüte rentabel herzustellen, erheblich verbessert.

"Bei Aufträgen, die auf den alten Maschinen liefen, verzeichneten wir durchweg wöchentliche Ausschussraten von 4-5 %", sagt Brandon. "Derselbe Produktmix, der auf die DISA-Maschine umgestellt wurde, weist in einer durchschnittlichen Woche weniger als 2 % Ausschuss auf, so dass unsere Ausschussquote nur noch einen Bruchteil dessen beträgt, was sie vor der DISA MATCH-Installation war, was wirklich unglaublich ist. Es ist sogar noch beeindruckender, dass dies bei einer Produktion von bis zu 187 Formen pro Stunde möglich ist.

BQC: ein laserartiger Fokus auf Qualität

BQC kann jetzt mühelos harte, präzise Formen herstellen - auch mit tiefen Taschen -, die beim endgültigen Guss eine hervorragende Oberflächengüte aufweisen, die in der Regel bei 300-325 RMS (AA-CS-E18-92) liegt. Wir haben jedoch gesehen, dass Produkte mit Freigaben oder sehr hohen Speisern nahe an die 250RMS herankommen können.

"Hochwertige Formen mit winzigen Abweichungen bedeuten, dass unsere Gussteile eine sehr dünne Trennlinie haben", sagt Brandon. "Es ist viel weniger Putzen und Schleifen erforderlich, um die Anforderungen unserer Kunden an die Oberflächengüte zu erfüllen, was unsere Arbeitskosten erheblich gesenkt hat."

"Bei der alten Anlage mussten wir überall dort, wo es Taschen gab, Sand in die Oberfläche einbringen", fährt Brandon fort. "Mit der DISA blasen wir die Form einfach auf. Es ist beeindruckend für die komplizierten Musterdesigns, mit denen wir vorher zu kämpfen hatten, das ist viel einfacher für uns geworden."

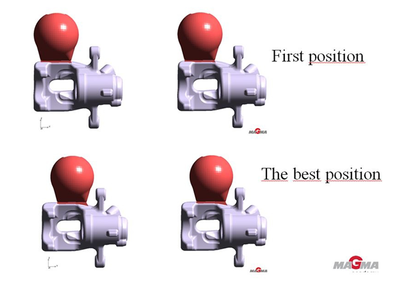

BQC arbeitete mit den Experten des DISA-Anwendungsteams zusammen, um die beste Qualität, Ausbeute und Produktivität für eine breite Palette von Gussteilen zu erreichen, von flachen, einfachen, unverzahnten Teilen bis hin zu komplexen, mehrverzahnten Gussteilen. Genau wie DISA Application verwendet auch BQC die hochentwickelte MAGMASOFT Simulationssoftware, um neue Werkzeuge zu entwickeln und den Prozess zu optimieren.

Das engagierte Team der Gießerei hat die Sandeigenschaften fest im Griff, und es wurden mehrere andere qualitätsbezogene Investitionen in das Schmelzen, die Prüfung des Wasserstoffgehalts der Schmelze und die Handhabung der Formen getätigt.

Schnell, flexibel, qualitativ hochwertig und nachhaltig: Was kann man daran nicht mögen?

Die Lebensdauer und die Kosten von Grünsandmodellen sind ein weiterer großer Vorteil, den BQC gegenüber seinen Konkurrenten im Druckguss hat. Die Herstellung von Grünsandwerkzeugen ist im Vergleich zu Dauerformen über 90 % billiger und jede Platte hat eine sechsmal längere Lebensdauer. DISA hat festgestellt, dass mit einer MATCH-Platte aus niedrig legiertem Stahl bis zu 500.000 Grünsandformen hergestellt werden können. Mit unserem Ziel von 100.000 liegen wir also immer noch über der Dauerform aus dem gleichen Material, die normalerweise nur 70.000 Kokillengüsse übersteht.

"Wir verwenden in erster Linie die von DISA empfohlene Lebensdauer der Werkzeuge", sagt Paul Snyder, Quality and Engineering Manager bei BQC. "Unsere am häufigsten verwendeten Werkzeuge haben bisher 20.000 Gussformen hergestellt, ohne dass bei einer Inspektion ein Werkzeugverschleiß festgestellt wurde."

Die einfache und schnelle Erstellung - und Änderung - von Grünsandwerkzeugen hat auch den Prototyping-Workflow von BQC verbessert. Hinzu kommen der geringe Personalbedarf der MATCH, die hohe Produktivität und Betriebszeit sowie die unglaubliche Zuverlässigkeit und der geringe Wartungsaufwand aufgrund der einfachen, robusten Konstruktion.

Auch die Nachhaltigkeit profitiert, da der Energieverbrauch durch geringe Ausschussraten reduziert wird. Dem grünen Diamantsand (ohne Quarz) werden keine chemischen Harze zugesetzt, und BQC kann etwa 98 % seines Formsandes sofort wiederverwenden. Derzeit wird der gebrauchte Schalenkernsand zur Wiederaufbereitung verschickt.

Noch mehr Aufträge gewinnen

Auch die Kunden haben die Kosten- und Qualitätsvorteile von MATCH erkannt und damit die Wettbewerbsfähigkeit von BQC auf dem US-Markt verbessert. Das Unternehmen erhält eine wachsende Zahl von Anfragen für Druckgussteile, die mit Grünsand hergestellt werden sollen.

"Wir haben inzwischen einige Kunden erfolgreich bei der Umstellung von Druckguss auf Grünsand mit der MATCH unterstützt", sagt Paul. "Die Einführung der DISA-Technologie hat uns bei der Angebotserstellung und der Konstruktion wirklich neue Möglichkeiten eröffnet - wie können wir dieses Produkt billiger und schneller herstellen? Aus technischer Sicht erleichtert die Möglichkeit, konsistente Formen herzustellen und zu wissen, wie sich der Sand füllt, unsere Arbeit bei der Planung und Angebotserstellung für ein neues Produkt erheblich.

"Wir können jetzt Angebote für Aufträge machen, die wir vorher nicht machen konnten, in der Regel Aufträge, die sofort in den Druckguss gehen würden", erklärt Brandon. "Wir können wirklich mit Kokillen oder Druckguss konkurrieren, selbst bei extrem anspruchsvollen Produkten mit tiefen Taschen und komplexen Geometrien. Da wir gleichzeitig höhere Stückzahlen produzieren können, sind wir in der Lage, die Kosten für die Kunden niedrig zu halten."

Aufbauend auf einer erfolgreichen Partnerschaft

Angesichts dieser Leistung ist es nicht verwunderlich, dass die zweite DISA MATCH-Anlage von BQC im Oktober 2023 in Betrieb genommen werden konnte. Diesmal handelt es sich um das größere Format DISA MATCH 20/24!

Für weitere Informationen besuchen Sie bitte: https://www.disagroup.com/match

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/f/f/csm_270223-AYS_Slider_Corp_97d325a64b.png)