Im Zuge der Erweiterung seines Produktportfolios um Megacasting passt der Traditionszulieferer Handtmann seine Qualitätssicherung für Automobilkomponenten an. Mit der Einführung neuer Messtechnik und Prüfverfahren wird eine Serienüberwachung implementiert, die die hohe Qualität besonders großer Bauteile aus dem Druckgussverfahren in Echtzeit gewährleistet, Abweichungen erkennt und dem Kunden vollständige Datentransparenz zu jedem einzelnen Bauteil bietet. Mit diesem Schritt investiert Handtmann nicht nur in die innovative Megacasting-Technologie, sondern auch in vorgelagerte und nachgelagerte Prozesse – mit dem Ziel einer optimalen Kundenversorgung und Marktpositionierung.

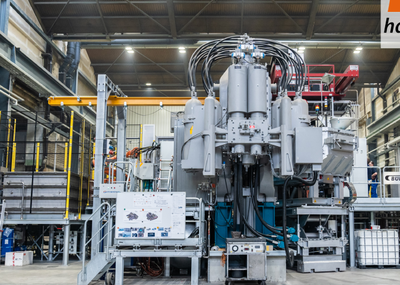

Für die Prüfstrecke installierte die Albert Handtmann Metallgusswerk GmbH & Co. KG ein Röntgensystem vom Typ ZEISS OMNIA GC 200-180 von ZEISS Industrial Quality Solutions. Mithilfe der ADR-Technologie (Automated Defect Recognition) ist das System auf die automatische Fehlererkennung in großen Aluminiumbauteilen ausgelegt. Es erkennt nicht nur Abweichungen, sondern dokumentiert diese auch. Zudem enthält die Systemsoftware alle relevanten Bibliotheken für Abnahmestandards und ermöglicht dadurch Prüfungen gemäß kundenspezifischer Anforderungen. Typische mit dem OMNIA GC geprüfte Bauteile sind Fahrzeughecks, Batterierahmen für E-Fahrzeuge und weitere Strukturbauteile, die höchste Sicherheits- und Leistungsanforderungen erfüllen müssen.

Darüber hinaus investierte Handtmann in ein optisches Messsystem vom Typ ZEISS ScanBox 5130, um schnelle Serienüberwachungen und Analysevermessungen durchzuführen. Das Gerät arbeitet parallel zum Produktionsprozess. Während früher Stichproben entnommen, aufgetrennt und in separaten Messräumen geprüft wurden, kann nun der robotergestützte 3D-Scanner eingesetzt werden. Mit der ScanBox lassen sich schwere Gussteile mit Abmessungen bis zu 3,5 Metern innerhalb von 30 Minuten vollständig digitalisieren. Die Messergebnisse und abgeleiteten Erkenntnisse werden in Echtzeit über datengestützte Lösungen an die Fachabteilung übermittelt.

In der fertigungsbegleitenden Messtechnik ist es entscheidend, Qualitätsprobleme schnell zu erkennen, zu analysieren und zu beheben. Die Messergebnisse werden zudem in einer Datenbank für spätere statistische Auswertungen gemäß dem bestehenden Handtmann-Standard gespeichert und sind für Kunden verfügbar. Ziel ist es, sukzessive verschiedene Bauteile in den Qualitätsprozess zu integrieren.

Handtmann schult seine Mitarbeitenden umfassend in der Bedienung der Systeme und der Einhaltung von Qualitätsstandards. Die Schulungen konzentrieren sich auf die automatische Bauteilprüfung, Maschinenprogrammierung und die optimale Nutzung der Software. In den Trainings werden wichtige Prozesse sowie Programmier- und Auswertungsschritte vermittelt, insbesondere in Bezug auf Strukturbauteile.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/b/e/csm_Bild_FP-Artikel_03-2024_1_be4477852f.jpg)