700 kg schwere Motorblöcke im 50-Sekunden-Takt strahlen

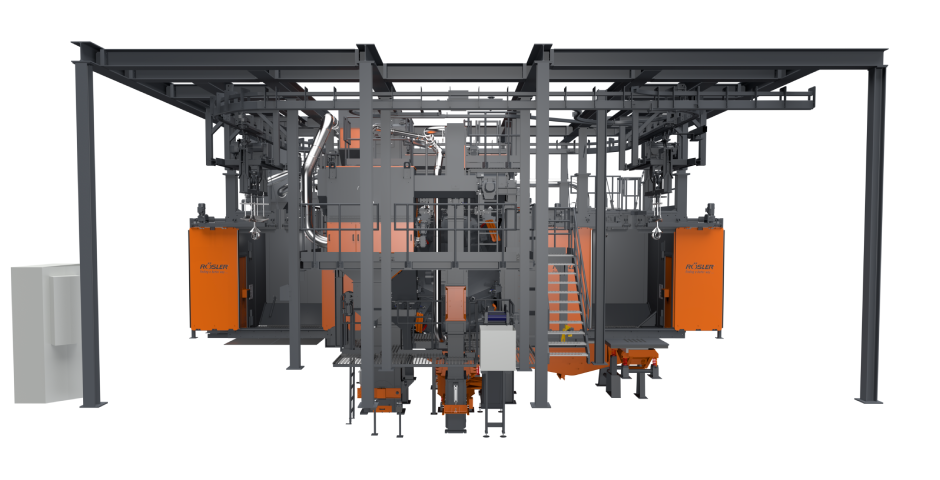

Eine solche Anlage wird für eine renommierte deutsche Eisengießerei für das vollautomatische Entgraten und Homogenisieren der Oberfläche von Motorblöcken für Nutzfahrzeuge realisiert. Die Herstellung der Teile erfolgt in einem innovativen Verfahren. Wesentliche Anforderungen für die Konzeption der Motorblock-Strahlanlage (RMBS) und Teilehandlings war einerseits das Gewicht der Werkstücke von bis zu 700 kg. Andererseits die für den Strahlprozess vorgegebene Taktzeit von maximal 50 Sekunden, wobei die reine Strahlzeit bei 20 Sekunden pro Motorblock liegt. Diese Vorgaben erfordern eine sehr hohe Strahlintensität und ein schnelles Teilehandling mittels Roboter. Um eine hohe Verfügbarkeit sicherzustellen, muss die Anlage verschleißarm ausgeführt werden. Daher entschied man sich bei Rösler für einen innovativen Konstruktionsansatz. Die Strahlkammer wird aus robustem, acht Millimeter starkem Manganstahl gefertigt und deren Innenwände zusätzlich mit auswechselbaren Verschleißschutzplatten ausgekleidet. Als Novum befinden sich Stahlkugeln aus einem verschleißarmen Material im Bodenbereich. Sie verhindern zum einen die Einschleppung entfernter Flittergrate in den Strahlmittelkreislauf. Darüber hinaus wird das Strahlmittel durch die Kugeln besser abgelenkt als auf einer ebenen Fläche, was den Verschleiß ebenfalls reduziert.

Neue Wege beschreitet der Anlagenhersteller auch bei den sechs Turbinen mit einer Antriebsleistung von jeweils 45 kW, mit denen die Motorblock-Strahlanlage ausgestattet ist. Üblicherweise werden ab einer Leistung von mehr als 37 kW indirekt angetriebene Turbinen eingesetzt. Sie benötigen im Vergleich zu direkt angetriebenen jedoch mehr Platz. Außerdem kommt es durch den indirekten Antrieb zu einem gewissen Leistungsverlust, sodass der Energieverbrauch höher ist. Ziel war daher, auch bei dieser Anlage direkt angetriebene Turbinen einzusetzen. Die Wahl fiel aufgrund des eingesetzten Strahlmittels mit Korngrößen bis zu 1,6 mm auf die durchsatzstarken Evolution-Turbinen. Sie verfügen über größere Motoren sowie verstärkte Lagerungen und sind mit einer entsprechend ausgelegten Stützkonstruktion auf dem Anlagendach platziert. Ausgestattet mit acht geraden Wurfschaufeln befördern sie bis zu 500 kg Strahlmittel pro Minute und Turbine auf die Teile.

Für das Roboterhandling stellt das hohe Teilegewicht eine Herausforderung dar. Nicht nur, dass ein Manipulator gefunden werden musste, der bis zu 700 kg schwere Teile tragen kann. Er muss sie nach dem Prozess vor der Anlage auch drehen und um 360 Grad schwenken können, um eventuell noch in den Teilen vorhandenes Strahlmittel zu entfernen. Der Roboter erhält dafür ein „sehr leichtes“ Greifsystem, mit dem er alle unterschiedlichen Motorblöcke sicher greifen und handeln kann.

Kernelement der RMBS ist eine speziell entwickelte Manipulator-Zange mit zwei Greiferbacken, welche die Bearbeitung von mehreren kleinen oder einem großen Werkstück ermöglicht. Für den Strahlprozess gelangen die Motorblöcke über ein Transportsystem direkt aus der Gießerei zur Strahlanlage. Sie werden dann an einer Richtstation für die Aufnahme durch den Roboter positioniert, von diesem aufgenommen und an die Manipulator-Zange übergeben, die das Teil fest einspannt. Während der Strahlzeit von 20 Sekunden rotiert die Zange den Motorblock kontrolliert unter dem Strahlmittelstrahl. Anschließend werden die Teile durch den Roboter aus der Strahlanlage entnommen, geschwenkt und auf einem Transportsystem abgelegt, das sie zur nächsten Station befördert.

Schlag- und stoßempfindliche Teile als Charge oder im Durchlauf bearbeiten

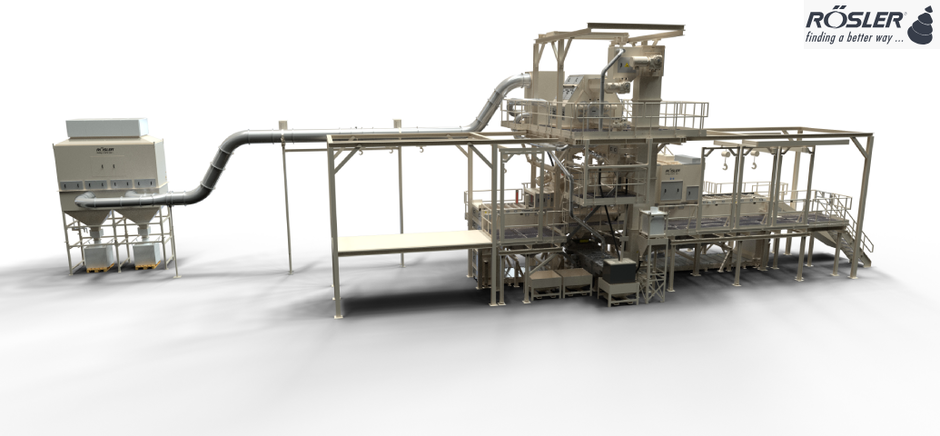

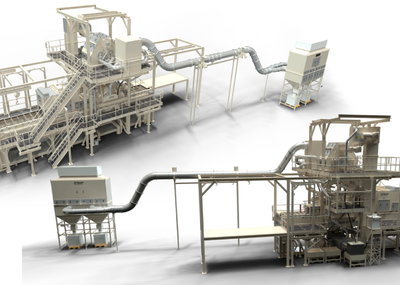

Für die wirtschaftliche und effektive Bearbeitung schlag- und stoßempfindlicher Teile bieten sich je nach Anwendungsfall Hängebahn- oder Drahtgurt-Durchlaufstrahlanlagen an. Die Ausstattung hinsichtlich Durchsatz, Turbinenzahl und -leistung sowie Verschleißschutz lässt sich an die unternehmensspezifischen Anforderungen anpassen.

Hängebahn-Strahlanlagen sind hochflexibel und zeichnen sich durch eine kompakte und platzsparende Bauform aus. Sie kommen für empfindliche, nicht trommelfähige Werkstücke, Bauteile mit komplexen Geometrien sowie schweren und großvolumigen Komponenten zum Einsatz. Für die Bearbeitung werden mehrere Werkstücke (Charge) oder ein einzelnes Gussteil an Werkstückträger gehängt und in die Anlage gefahren. Im Strahlbereich rotiert und oszilliert das Gehänge in einer den Werkstücken angepassten Geschwindigkeit. Dadurch werden alle Oberflächen gleichmäßig vom Strahlmittel erreicht und ein reproduzierbares Ergebnis erzielt.

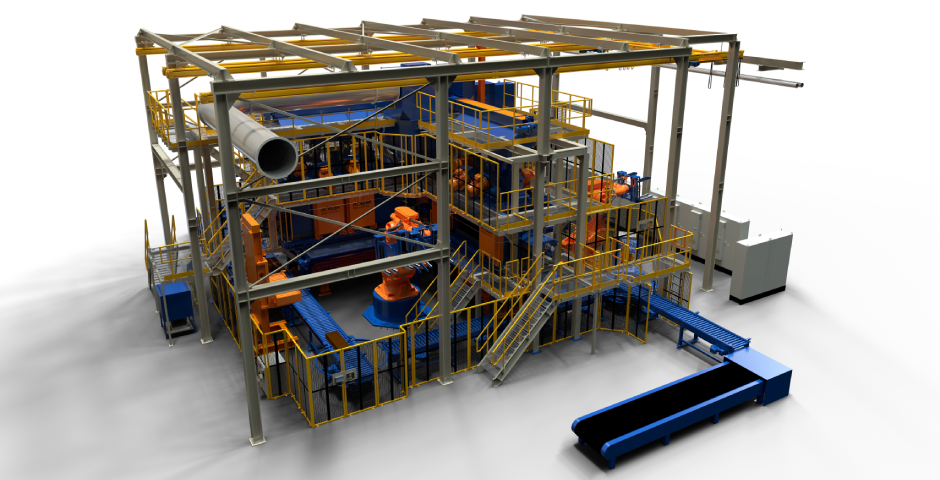

Drahtgurt-Durchlaufstrahlanlagen ermöglichen die allseitige, umfassende Bearbeitung von überwiegend langen, flachen und massiven Teilen mit hoher Prozesssicherheit und Reproduzierbarkeit. Der Teiletransport erfolgt dabei auf einem hochfesten, endlosen Drahtgliedergurt. Die werkstückspezifisch ermittelte Position der am Gehäuse angebrachten Turbinen garantiert das saubere Ausstrahlen auch komplexer Geometrien. Durch die spezielle Führung strahlen die unteren Turbinen nur durch eine Gurtlage, was die Bildung von Strahlschatten, dem sogenannten „Cover-Effekt“, minimiert.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/4/6/csm_170624-Roesler_Slider_6c31891dcc.png)