Großgussteile, die zahlreiche Einzelteile - etwa aus Stahl - ersetzen, sind derzeit sehr gefragt. Tesla und Volvo stellen mittels Giga- oder Megacasting-Verfahren bereits solche Karosseriebauteile her. Mit zunehmender Elektrifizierung des Antriebsstrangs können mit diesem Verfahren auch Komponenten der E-Mobilität hergestellt werden. Volkswagen bestätigte zudem die serielle Herstellung eines Großgussteils.

Gehäuse aus einem Guss statt 122 Einzelteile

Bei dem Bauteil handelt es sich um ein Hochvolt-Batteriegehäuse. Dieses bestand bisher aus 122 Einzelteilen, die zuvor hauptsächlich aus Strangpressprofilen gefertigt wurden. Mittels Giga- oder Megacasting-Verfahren kann das Bauteil nun in einem einzigen Guss hergestellt werden. Dies erfolgt durch ein Drei-Plattenwerkzeug mit Anguss aus der Mitte, was laut Volkswagen eine Weiterentwicklung zu den vorherigen Großgussteilen ist. Am Standort Kassel ist man mit der Technologie des Gießens gut vertraut. "Die erfolgreiche Zusammenarbeit mit den Batterieentwicklern der Komponenten und das fertigungsbereichsübergreifende Konzept der Gießerei und der Komplettierung in Halle zwei unterstreichen die Innovationskraft des Standortes", so die offizielle Stellungnahme von VW. Die Nutzung der Standortkompetenz in Kassel reduziere zudem Logistikprozesse. Die Beschäftigung mit Zukunftsprojekten, insbesondere dem geplanten Produktionsstart im Jahr 2026, festige die Position des Werks als Vorreiter im Produktionsverbund der Komponenten, heißt es weiter.

Kassel stärkt Rolle für den elektrischen Antriebsstrang

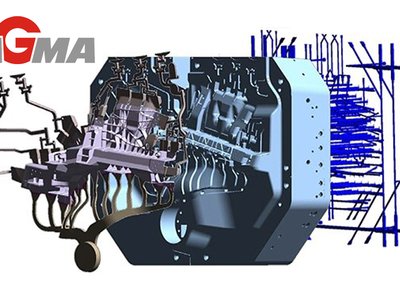

Laut Performance-Programm der Group Components, soll VW-Kassel zum wichtigsten Konzernzentrum für den elektrischen Antriebsstrang werden. Kassel habe sich vom Getriebewerk zu einem Systemlieferanten für E-Antriebe entwickelt und avanciere schließlich zum Leitstandort für Leistungselektronik, heißt es von Seiten der Komponentenexperten. Dabei soll sich der Standort unter anderem auf die Weiterentwicklung der Leistungselektronik fokussieren. Laut Volkswagen werden die Prototypen der Pulswechselrichter für die kommenden E-Antriebe vor Ort produziert. Man optimiere Entwicklungsprozesse, verkürze Fertigungszeiten und stärke die Expertise des gesamten Komponentenwerks.

Kassel als zentraler Treiber der Elektromobilität im VW-Konzern

„Gemeinsam ist es uns gelungen, eins der größten Getriebewerke Europas zu einem elementaren Konzernzentrum für elektrische Antriebsstränge zu entwickeln", so Gunnar Kilian, Vorstandsmitglied der Volkswagen AG für Personal und Truck & Bus. Jörg Fenstermann, Werkleiter Volkswagen Group Components Standort in Kassel, verwies zudem auf das Knowhow in Kassel: "Unser Ziel ist, sich als zentraler Treiber der Elektromobilität im Konzern weiter zu etablieren."

Abgasanlagenfertigung wandelt sich in Stator-Montage

Das VW-Werk Kassel bereitet sich zudem auf den Auslauf der Verbrennungsmotoren vor und treibt die Entwicklung zur E-Mobilität voran. VW-Mitarbeiter werden hierfür geschult, wie zum Beispiel für die Produktion von Aktivkomponenten und die Montage der Statoren für künftige E-Antriebe. Daneben entstehen die ersten Fertigungslinien auf der Fläche der Abgasanlagenfertigung. Mit diesem Schritt setzt VW ein klares Signal für eine zukunftsfähige und nachhaltige Ausrichtung des Unternehmens. Der Konzern startete zudem das Umweltprogramm goTOzero, um die Produktion bis 2040 CO2-neutral zu gestalten. Kassel – als größten Komponenten-Standort – kooperiert zudem mit der Universität Kassel, wo individuelle Entwicklungspläne für die Fertigungsbereiche erarbeitet werden.

Abgasanlagenfertigung wandelt sich in Stator-Montage

Das VW-Werk Kassel bereitet sich zudem auf den Auslauf der Verbrennungsmotoren vor und treibt die Entwicklung zur E-Mobilität voran. VW-Mitarbeiter werden hierfür geschult, wie zum Beispiel für die Produktion von Aktivkomponenten und die Montage der Statoren für künftige E-Antriebe. Daneben entstehen die ersten Fertigungslinien auf der Fläche der Abgasanlagenfertigung. Mit diesem Schritt setzt VW ein klares Signal für eine zukunftsfähige und nachhaltige Ausrichtung des Unternehmens. Der Konzern startete zudem das Umweltprogramm goTOzero, um die Produktion bis 2040 CO2-neutral zu gestalten. Kassel – als größten Komponenten-Standort – kooperiert zudem mit der Universität Kassel, wo individuelle Entwicklungspläne für die Fertigungsbereiche erarbeitet werden.

Quelle: www.automobil-produktion.de (Media-Manufaktur GmbH)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/1/e/csm_030223_GTK_Slider_15dc9a2002.png)