Mit richtungsweisenden Lösungen die Metallzerspanung ständig weiter voranzubringen, diesen hohen Anspruch setzt die Walter AG durch innovative Werkzeugentwicklungen und konsequente Prozessoptimierung um. Das Unternehmen investiert dafür in modernste Fertigungstechnologien, wozu auch ein kundenindividuell entwickeltes Schleppfinish-System mit Roboterbeschickung von Rösler zählt. Es ermöglicht das vollautomatisierte Entgraten unterschiedlichster Werkzeugkörper mit höchster Prozesssicherheit und Flexibilität.

Die 1919 gegründete Walter AG ist einer der führenden, weltweit tätigen Komplettanbieter von Präzisionswerkzeugen für die Metallbearbeitung und international anerkannter Innovationstreiber. Unter dem Dach des in Tübingen ansässigen Unternehmens sind die fünf Kompetenzmarken Walter, Walter Titex, Walter Prototyp, Walter Valenite und Walter Multiply vereint. Der zentrale Unternehmenswert von Walter lautet Engineering-Kompetenz. Sie ergänzt das rund 45.000 Präzisionswerkzeuge umfassende Angebot um individuelle Beratung und punktgenauen Service über die gesamte Prozesskette. Dies sichert Kunden, beispielsweise aus der Luft- und Raumfahrt, der Automobilindustrie, dem Motorenbau, der Energietechnik und dem Schienenverkehr, entscheidende Mehrwerte in Punkto Leistung, Produktivität und Prozesssicherheit.

Innovationen zur Prozessoptimierung nutzen

Eine Voraussetzung dafür ist die kontinuierliche Investition in innovative Entwicklungen, um Fertigungsprozesse weiter zu optimieren. „Dafür informieren wir uns ständig darüber, welche neuen guten Lösungen es auf dem Markt gibt. Wichtig dabei sind für uns verlässliche Partner, die diese Entwicklungen dann auch selbst weiter vorantreiben und auf unsere Anforderungen hin optimieren“, erklärt Dr.-Ing. David Boehnke, Manager Technology Research & Development bei Walter.

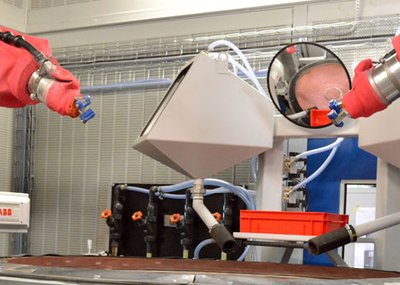

Eine solche Innovation ist der Rösler Schleppfinisher R6/1000 SF-Auto mit Roboterbeschickung. Er ermöglicht das vollautomatisierte Entgraten von Werkzeugkörpern aus vergüteten Werkzeugstählen, die später mit Hartmetallprodukten für das Fräsen, Drehen, Bohren und Gewinden bestückt werden.

Nicht nur eine Anlage, sondern eine Komplettlösung

„Neben dem Systemkonzept mit Maschinen und Automatisierung war ausschlaggebend, dass wir von Rösler auch alle Medien erhalten, die für den Betrieb der Anlagen erforderlich sind. Mit anderen Worten: den kompletten Prozess“, begründet David Boehnke die Entscheidung. Das auf die spezifischen Anforderungen von Walter maßgeschneiderte System besteht aus zwei verketteten Schleppfinishern mit automatischer Roboterbestückung der jeweils sechs Arbeitsspindeln. Eine unsymmetrische Belegung der Spindeln und daraus resultierende Anlagenschäden werden durch eine festgelegte Bestückungslogik verhindert. Das System ist in die übergeordnete Fertigungssteuerung (Mastersteuerung) integriert.

Die für die Entgratprozesse eingesetzten, standfesten Kunststoff-Schleifkörper und Compounds wurden ebenfalls bei Rösler entwickelt und sind präzise auf die Anwendung bei Walter abgestimmt. Das Prozesswasser wird im Kreislauf geführt. Dafür ist das System mit einer automatischen Zentrifuge ausgestattet.

Flexibilität für ein breites Teilespektrum

In den Anlagen können Werkzeugkörper mit einem Durchmesser von maximal 160 mm und einer Länge bis zu 350 mm bearbeitet werden. Damit wird ein großer Teil des Produktspektrums von Walter abgedeckt. Für die verschiedenen Werkstücke sind in der Mastersteuerung Programme mit teilespezifischen Parametern, beispielsweise Drehrichtung und Geschwindigkeit der Spindeln, Eintauchtiefe und Behandlungszeiten, hinterlegt. „Wir haben im Technikum bei Rösler und gemeinsam hier vor Ort Tests gefahren und die Anlage in enger Kooperation optimal an unsere Prozesskette angepasst. Dafür hat Rösler Ideen und Wünsche von uns im finalen Konzept umgesetzt. Es war eine sehr partnerschaftliche und offene Zusammenarbeit“, berichtet David Boehnke. Es wurde dabei auch die Integration einer dritten Maschine vorgesehen. Walter hält sich damit die Möglichkeit offen, zukünftig auch weitere Werkstücke mit dem System zu bearbeiten.

Vollautomatisch zu hoher Produktivität und Prozesssicherheit

Die Werkzeugkörper werden für die Bearbeitung chargenweise in kundenseitigen Palettensystemen mit Schiebewagen zur Verfügung gestellt. Die für das Roboterhandling erforderliche, 1/10 mm genaue Positionierung der Werkstücke wurde durch die gemeinsame Entwicklung eines Sicherheits-Bestückungskonzepts mit Hüllflächenmodellen und Belegungsmustern gewährleistet.

Der durch Schutztüren abgeschirmte Arbeitsbereich des Roboters bietet Platz für vier Schiebewagen. Nachdem diese an definierten Positionen platziert sind, gibt der Werker das entsprechende Hüllflächenmodell und die Werkstückanzahl am Bedienpanel ein. Die Mastersteuerung wählt automatisch das werkstückspezifische Programm aus, berechnet die erforderlichen Arbeitszyklen und teilt die Werkstücke entsprechend der festgelegten Bestückungslogik auf. Die Positionierung der Arbeitsspindeln erfolgt durch die Steuerung der Schleppfinisher. Sobald die Schutztür geschlossen ist, startet der Roboter mit der Bestückung der Arbeitsspindeln. Während des Schleppfinishens werden die Teile gleichmäßig und allseitig von den Schleifkörpern umströmt. Dadurch erfolgt eine effektive und doch schonende Entgratung, selbst bei geometrisch komplexen Werkzeugkörpern. Die pneumatische Werkstückfixierung an der Arbeitsspindel wird dabei kontinuierlich durch einen Initiator überwacht. Sollte sich ein Teil lösen und herunterfallen, stoppt der Prozess automatisch wodurch eine Beschädigung der Werkstücke vermieden wird. Nach der festgelegten Behandlungsdauer entnimmt der Roboter den Werkzeugkörper und führt ihn – abhängig vom Programm – der am Schleppfinisher befindlichen Reinigungsstation zu. Hier werden mittels Wasser-Compound-Luft-Gemisch anhaftende Schleifkörper entfernt. Einen Beitrag zur hohen Prozesssicherheit leistet auch die integrierte Unterkornaussiebung. Zu klein gewordene Schleifkörper werden dadurch kontinuierlich aus dem Prozess genommen. Die Nachdosierung erfolgt manuell. „Wir haben Rösler in diesem Projekt als innovativen Komplettanbieter kennengelernt, der seine Prozesse beherrscht und in der Lage ist, individuelle Anpassungen zum Nutzen des Kunden vorzunehmen. Wir arbeiten mit dem Schleppfinishsystem nun seit Mai 2015 in Serie und die Ergebnisse sind vielversprechend, so dass wir uns eine weitergehende, erfolgreiche Kooperation mit Rösler wünschen“, bemerkt David Boehnke abschließend.

Rösler Oberflächentechnik GmbH ist als Komplettanbieter internationaler Marktführer bei der Herstellung von Gleitschliff- und Strahlanlagen, Lackier- und Konservierungssystemen, sowie Verfahrensmitteln und Technologie für die rationelle Oberflächenbearbeitung (Entgraten, Entzundern, Entsanden, Polieren, Schleifen...) von Metallen und anderen Werkstoffen. Zur Rösler – Gruppe gehören neben den deutschen Werken in Untermerzbach/Memmelsdorf und Bad Staffelstein/Hausen Niederlassungen in Großbritannien, Frankreich, Italien, den Niederlanden, Belgien, Österreich, Schweiz, Spanien, Rumänien, Russland, Serbien, Brasilien, Südafrika, Indien, China und den USA.

Partner

Firmen Nachrichten

Topic Discharging, Decoring, Fettling, Finishing

Rösler Oberflächentechnik GmbH: Innovative Schleppfinishlösung mit Roboterbeschickung

Lesedauer: min

[7]