Vom einfachen Gullideckel bis hin zu komplexen Turbinen – viele industrielle Bauteile entstehen durch ein jahrhundertealtes Verfahren: das Gießen. Patricia Erhard hat diesen Prozess grundlegend neu gedacht und bringt mit ihrer innovativen Idee frischen Wind in die Gießereiindustrie. Ihr Ansatz ermöglicht die Herstellung besonders filigraner und zugleich robuster Gießkerne – und damit präziserer sowie komplexerer Gussteile.

Traditionell werden für die Abbildung komplizierter Innenstrukturen, etwa in Bauteilen für die Automobilindustrie, Sandkerne eingesetzt. Diese entstehen häufig im additiven Fertigungsverfahren des Binder Jettings. »Das Problem dabei ist, dass wir bei der Gestaltung innerer Hohlräume technisch schnell an Grenzen stoßen«, erklärt Patricia Erhard. »Der Zielkonflikt zwischen mechanischer Festigkeit und Entformbarkeit – also dem Entfernen der Kerne nach dem Guss – limitiert unsere gestalterischen Möglichkeiten erheblich.«

In ihrer am Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV entstandenen Doktorarbeit entwickelte die Forscherin einen neuartigen Ansatz. Anstelle von trockenem Quarzsand setzt sie einen wasserbasierten Keramikschlicker ein – mit einer Konsistenz ähnlich der von flüssiger Wandfarbe. Dank feinerer Korngrößen und des schichtweisen Auftrags der Suspension lassen sich glattere Oberflächen und eine höhere Dichte erzielen. Durch anschließendes Sintern werden die Kerne äußerst fest und temperaturbeständig – ideale Voraussetzungen für hochpräzise Innenstrukturen in anspruchsvollen Gussbauteilen.

Hochkomplexe Strukturen für unterschiedlichste Anwendungen

Das Verfahren bringt jedoch auch Herausforderungen mit sich: Jede einzelne Schicht muss vor dem nächsten Druckschritt getrocknet werden. Da die Trocknungsbedingungen sowohl die Materialeigenschaften als auch die Prozesseffizienz maßgeblich beeinflussen, widmete Patricia Erhard diesem Aspekt besondere Aufmerksamkeit. »Die Trocknung ist entscheidend für einen homogenen Schichtaufbau ohne Fehler. Mit einer geeigneten Trocknungskonfiguration konnte ich ein besonders dichtes Gefüge erzielen und die mittlere Rautiefe gegenüber konventionellen Sanddruckverfahren um rund 90 Prozent auf nur 1,2 Mikrometer reduzieren«, berichtet sie.

Auch das Entfernen der Gießkerne nach dem Guss war eine zentrale Herausforderung – insbesondere bei sehr komplexen Strukturen. Ihre Lösung: Integrierte Sollbruchstellen, durch die der Kern beim Abkühlen kontrolliert zerfällt und sich problemlos entfernen lässt.

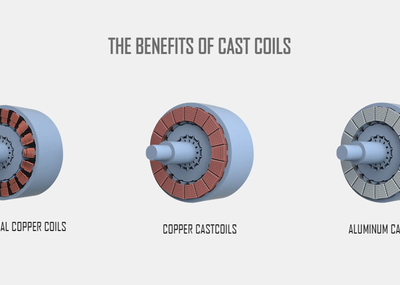

Die Vorteile des schlickerbasierten 3D-Drucks sind vielfältig: feinere Schichtdicken, höhere Festigkeit, größere Formfreiheit – und damit die Herstellung hochpräziser Gussteile mit komplexen Innenstrukturen. Die Praxistauglichkeit ihrer Forschung belegte Patricia Erhard anhand zweier konkreter Anwendungsbeispiele: Zum einen lassen sich damit Kühlstrukturen für Gussbauteile – wie sie etwa bei wassergekühlten Elektromotorengehäusen zum Einsatz kommen – deutlich effizienter gestalten. Dank des neuen Verfahrens können hochfeste, temperaturstabile und detaillierte Kühlkanäle entstehen, die eine optimale Wärmeableitung direkt an der Quelle ermöglichen.

Zum anderen entwickelte sie 3D-gedruckte QR-Code-Formeinleger, mit denen sich Bauteile über den gesamten Fertigungsprozess hinweg und potenziell während ihrer gesamten Lebensdauer eindeutig identifizieren lassen. Darüber hinaus zeigt das von Patricia Erhard entwickelte Verfahren großes Potenzial für den Einsatz in weiteren Hightech-Bereichen wie der Luft- und Raumfahrt oder bei der Herstellung medizinischer Implantate.

Für diese herausragende Leistung wurde Patricia Erhard nun mit dem zweiten Platz des renommierten Hugo-Geiger-Preises ausgezeichnet.