Planung und Durchführung der Umstellung

Das Ingenieurteam

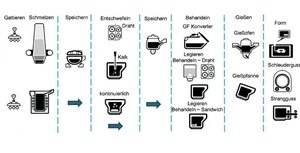

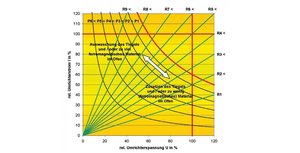

"Welche Abmessungen sollte unsere Schmelzanlage haben?" "Wie kann ich die Produktivität steigern?" "Welche Upgrades machen sich in Bezug auf die Kapitalrendite am schnellsten bezahlt? - All dies sind Fragen, die sich Gießereibetreiber bei der Umstellung von Kupolöfen auf Induktionsöfen stellen. Und es sind wichtige Fragen, denn sie sind oft mit hohen Investitionen verbunden oder können den Ertrag steigern. Um eine Schmelzanlage perfekt auslegen, skalieren und planen zu können, hat ABP den Meltshop Designer entwickelt. Dieser ermittelt, welche Lösung für den Materialfluss in der Gießerei die beste ist. ABP-Experten können in enger Abstimmung mit den am Prozess beteiligten Mitarbeitern des Kunden Simulationen für unterschiedliche Gießereisituationen entwickeln, Alternativen bei der Aufstellung des Ofens aufzeigen und verschiedene Konfigurationen von den Pfannen bis zur Befüllung der Formanlage einbeziehen.

Das Metallurgieteam

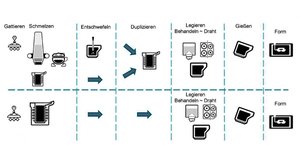

Das Metallurgieteam muss über Fachkenntnisse in der Gusseisenherstellung mit dem Induktionsofen sowie über Fähigkeiten zur Herstellung des gewünschten Keimbildungszustandes verfügen. Im Gegensatz zum Kupolofen wird dieser im Induktionsofen weitgehend synthetisch hergestellt. Das Metallurgieteam erstellt einen digitalen Doppelgänger der gesamten metallurgischen Prozesskette, um alle Prozessschritte im Vorfeld der Umstellung vom Kupol- auf den Induktionsschmelzbetrieb zu bewerten und zu optimieren.

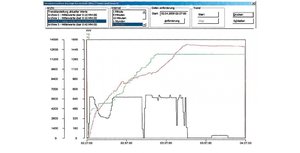

Die Energieeffizienz des Induktionsschmelzens hängt entscheidend von der Reihenfolge der zu chargierenden Materialien und dem Zeitpunkt der Wiederbeschickung ab. Diese Faktoren fließen in die Wissensbasis des digitalen Doppelgängers ein, so dass die KI von Zorc Genesis die Chargenzusammensetzung und die Schmelzreihenfolge auf der Grundlage dieses Wissens berechnet. Um den optimalen Zeitpunkt für die Beschickung auf der Grundlage der aktuellen Kopplung und Curie-Temperatur zu bestimmen, hat ABP das bereits erwähnte patentierte Opticharge-Tool entwickelt.

Der synthetische Keimbildungszustand wird in mehreren Stufen erzeugt. Er beginnt im Ofen mit der Zugabe von Siliziumkarbid (SiC), dessen besondere Physik während des Auflösungsprozesses die Grundlage für den Keimbildungszustand bildet [5]. Der nächste Schritt zur Erreichung des gewünschten Keimbildungszustands für den Guss von Kugelgraphit und Vermiculargraphitlegierungen ist die Zugabe von Cer-Mischmetall (CerMM) und Kohlenstoff vor der Behandlung. Ceriumverbindungen haben eine hohe Dichte und gehen während des Behandlungsprozesses nicht verloren. Bei der Herstellung von dickwandigem Gusseisen muss natürlich berücksichtigt werden, dass Cerverbindungen zu unerwünschten Graphitformen bis hin zu stückigem Graphit führen können. Dies erfordert einen metallurgischen Spagat, bei dem durch Zugabe von Elementen wie Antimon oder Wismut ein Gleichgewicht geschaffen wird, das sich positiv auf die Graphitausscheidung auswirkt.

Die Verzahnung von Beratung und Produktion ist ein Kernmerkmal des Metallurgieteams. Die breite Erfahrungsbasis des Serviceteams ermöglicht es, das Produktionsteam umfassend zu schulen. Das Produktionsteam wiederum kennt die Gießereiprozesse genau und bringt einen großen Erfahrungsschatz mit, der in die Prozessplanung einfließen muss.

Die spezifische Umsetzung

Zeitplanung

Der Zeitplan für die Umstellung von einem Kupolofen auf eine Induktionsschmelzanlage ist die größte Herausforderung und erfordert einen strategischen Ansatz. Es ist eine Herausforderung für das Planungsteam, das für die Umsetzung verantwortliche ausführende Ingenieurteam und das Produktionsteam, die neu eingerichtete Prozesskette zu nutzen. Dabei muss der Zustand der bestehenden Produktionsumgebung mit allen integrierten Aggregaten auf die neu konzipierte Prozess- und Anlagentechnik unter Berücksichtigung aller Parameter und Einflussgrößen umgestellt werden.

Entwicklungsphase

Der Meltshop Designer wird in der Engineering-Phase eingesetzt, was seine Variabilität so wertvoll macht. Die ABP-Experten können alle Materialien simulieren, indem sie auf eine große Datenbank zugreifen oder neue Materialien einfügen. Auch verschiedene einmalige oder periodische Ereignisse können simuliert werden, zum Beispiel die Strombegrenzung, ein nicht gerade seltenes Problem, bei dem Energieversorger zu bestimmten Zeiten die Stromzufuhr reduzieren, wenn an anderer Stelle im Stromnetz gerade mehr Strom abgenommen wird. Die Grundlage für die Simulation sind Daten: Der Mehrwert ergibt sich aus der Analyse, die die ABP-Experten aufgrund der Verknüpfung der Informationen durchführen. Das Ergebnis der Simulation sind die Handlungsempfehlungen für den Wechsel vom Kupolofen zum Induktionsofen.

Die Genesis AI von Zorc arbeitet ebenfalls mit Daten und nutzt den digitalen Zwilling als Grundlage für die Steuerung von Prozessabläufen. In der Planungsphase wird sie eingesetzt, um die Prozesse im neu konzipierten Schmelzbetrieb zu simulieren und zu optimieren. Dies hilft, Engpässe frühzeitig im Planungsprozess zu erkennen und zu vermeiden.

Übergang der Metallurgie vom Kupolverfahren zum Induktionsschmelzen

Solange der Kupolofen noch aktiv ist, werden Messungen des metallurgischen Zustands mittels thermischer Analyse, Spektrometrie und Verbrennungsanalyse durchgeführt. Hier ist die genaue Zuordnung der Daten wichtig, um eine Verbindung zu den erhaltenen mikrostrukturellen und mechanischen Eigenschaften herzustellen. Dies wird durch die von Zorc entwickelte serviceorientierte Software Foundry Cloud ermöglicht. In der modernen Thermoanalyse werden Doppelkammertiegel eingesetzt, um die Endstromimpfung oder die Gusssteinimpfung zu simulieren.

Die in dieser Phase gewonnenen Daten dienen einerseits dazu, die Zielparameter für den neuen Schmelzprozess so zu definieren, dass die Kernparameter der Schmelze während der Umwandlung stabil bleiben oder sich verbessern, um einen möglichst reibungslosen Übergang bei der Weiterverarbeitung der Bauteile zu gewährleisten. Diese Phase sollte etwa vier Wochen dauern, um alle metallurgischen Bedingungen abzudecken. Wenn der Induktionsschmelzprozess hochgefahren wird, dauert es in der Regel weitere vier Wochen, bis alle Aspekte des neuen Prozesses korrekt im digitalen Zwilling abgebildet sind.

Werkzeuge zur optimalen Planung und Steuerung eines modernen Produktionsprozesses

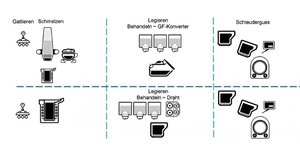

Wie wird die Metallurgie gesteuert und wie werden die Transportlogistik sowie die Schmelzebehandlung und die Gießanlagen gesteuert? Beides lässt sich in einem Satz beantworten: mit der Zorc Genesis AI, deren Know-how in einen digitalen Zwilling integriert ist. Der digitale Doppelgänger spiegelt den Chargier- und Schmelzprozess wider, indem er die physikalischen Vorgänge im Ofen in einer virtuellen Umgebung nachbildet. Dabei berücksichtigt er das Gießen sowohl in den Chargiermulden als auch im Ofen selbst. Es simuliert den Sauerstoffhaushalt und die Dynamik der Keimbildungselemente. Es beschreibt auch den Energiefluss im Induktionsschmelzofen, einschließlich der Kühlleistung.

Während des Gieß- und Transportprozesses verfolgt er die Wechselwirkungen mit der Umgebung (Luftsauerstoff) und berechnet die Wärmeabgabe durch Konvektion und Strahlungswärme. Der digitale Doppelgänger verfügt über ein umfassendes Wissen über die Physik und Chemie der Drahtvorschubprozesse sowie der Übergießprozesse und simuliert die damit verbundenen Keimbildungsprozesse. Im Gieß- und Erstarrungsprozess führt der Zwilling simulationsbasierte Analysen durch, um die Auswirkungen der Schmelzezusammensetzung und des Keimbildungszustands auf die Bauteileigenschaften zu ermitteln. Darüber hinaus behält der digitale Doppelgänger auch scheinbar alltägliche Prozesse im Auge: Er berechnet die Dauer einer Staplerfahrt, erkennt Engpässe beim Abstich des Eisens und berücksichtigt die Pausenzeiten der Staplerfahrer.

Datenquellen für den digitalen Zwilling

Um seine Prognosen mit der aktuellen Ist-Situation vergleichen zu können, benötigt der Digitale Doppelgänger Informationen über den aktuellen Stand der Produktion. Die "Sinne" des Digitalen Zwillings sind die Messgeräte in der Produktionsumgebung. Traditionelle Messgeräte wie Spektrometer ermitteln die Schmelzzusammensetzung, Temperaturmesslanzen und Pyrometer messen die Badtemperatur. Methoden wie die Thermoanalyse erfassen die Dynamik des Erstarrungsprozesses und lassen Rückschlüsse auf den Keimbildungszustand und die Morphologie des Graphits zu.

Systeme wie das Zorc Track & Trace werden eingesetzt, um die Position von Gabelstaplern auch in Hallen mit "Indoor-GPS" zu bestimmen sowie die Position der Pfanne im Prozessablauf zu verfolgen. Serviceorientierte Software wie die Foundry Cloud stellt alle notwendigen Dienste bereit, um Datenquellen wie Messgeräte, SPS-Systeme oder IoT-Geräte auszulesen und in eine strukturierte Datenbank zu überführen.

Und was macht die KI? Produktionsplanung und Prozesssteuerung

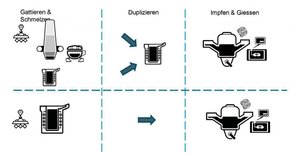

Die KI hat die Aufgabe, die nächsten Schritte kurz-, mittel- und langfristig zu planen, um die gestellten Aufgaben im Produktionsprozess effektiv zu lösen. Ähnlich wie ein Schachcomputer sucht sie nach der optimalen Strategie. Die Art und Weise, wie die Aufgabe formuliert ist, kann den Charakter der Produktion beeinflussen. Es geht um die Frage, ob die Kostenpriorität höher ist als die Termintreue oder umgekehrt. All diese Faktoren können mit Hilfe von Parametern eingestellt werden. Die künstliche Intelligenz berechnet optimale zukünftige Bahnen und entwickelt dabei einen Plan, der Ressourcen wie Arbeit, Energieverbrauch, Stromkosten usw. berücksichtigt.

Interaktion mit Prozessverantwortlichen und Mitarbeitern

Die KI von Zorc Genesis erstellt einen Arbeitsablaufplan auf die gleiche Weise, wie ein Navigationssystem eine Route vorschlägt. Analog zu einem Navigationssystem ist der Planer nicht verpflichtet, sich strikt an diesen Plan zu halten. Stattdessen kann er davon abweichen. Die Genesis-KI berechnet dann einen angepassten Workflow basierend auf der neuen Situation.

Aufgaben innerhalb der Workflows werden über die Foundry Cloud mobil oder stationär an die Mitarbeiter verteilt. Das Feedback nutzt die Genesis-KI, um den aktuellen Status der Produktion zu erfassen und Arbeitsabläufe dynamisch an abweichende Situationen anzupassen. Ein selbstoptimierender Prozess: Durch die oben beschriebene Vorgehensweise generiert die Produktion innerhalb von FoundryCloud Daten, die zur Verfeinerung aller Aspekte des Digital Twin verwendet werden. Dies wiederum ermöglicht es der Genesis AI, alle Aspekte der Produktion weiter zu optimieren und gleichzeitig aus den Erfahrungen der Mitarbeiter zu lernen.

Zusammenfassung

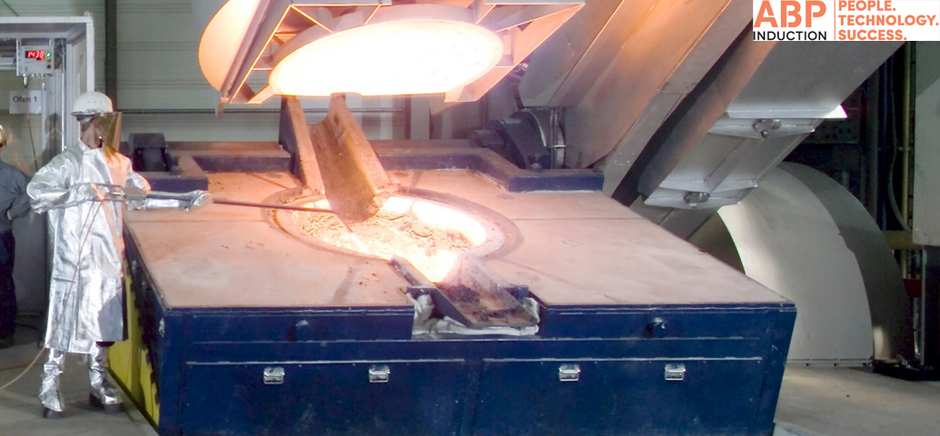

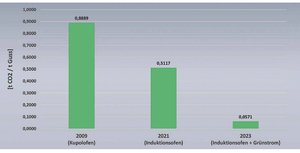

Um die Dekarbonisierungsziele zu erreichen, ist die Umstellung der Betriebe von fossilen Brennstoffen auf eine nahezu CO2-neutrale Produktion von großer Bedeutung. Wie können Gießereien mit Kupolbetrieb der Forderung nach Dekarbonisierung gerecht werden? Für die Experten von ABP Induction und Zorc Technology liegt die Lösung darin, vom Kupolofenbetrieb auf den Induktionsofenbetrieb umzustellen und die Prozesse mithilfe digitaler Tools unter Einbeziehung von KI zu steuern. Beim Betrieb mit hochwertigem Schrott bietet der Induktionsofen klare Vorteile, und zusätzliche Werkzeuge wie ABP OptiCharge und der ABP Meltshop Designer können die Produktionskapazität und den Durchsatz erhöhen und die Energieeffizienz verbessern. Die Flexibilität der Produktion bei hohen Qualitätsanforderungen ist mit Hilfe einer dynamischen Produktionsplanung und -steuerung mittels Digitalisierung erreichbar. Der Einsatz von Zorc Genesis AI stellt die nächste Evolutionsstufe dieser Systeme dar und wird zu einer Effizienzsteigerung auch in komplexen Produktionssituationen führen.

https://abpinduction.com

www.zorc-technology.com

Quellen

[1] Castings, show me your footprint! In: Foundry Planet, retrieved from: https://www.foundry-planet.com/d/castingsshow-me-your-footprint/

[2] A big step towards a small footprint. In: Foundry Planet, retrieved from: https://www.foundry-planet.com/d/abig-step-towards-a-small-footprint/

[3] M. Walz, R. Deike, EKALGU- Automatisierte Einblasanlage zur kalkbasierten Entschwefelung und Legierungseinstellung von Gusseisen, Herausgeber: Bundesministerium für Bildung und Forschung, 2020, retrieved from: https://r-plus-impuls.de/rplus-de/verbundprojekte/projekte/abgeschlossen/ekalgu.php

[4] Deike, R.; Brümmer, A.; Kahrl, A.; Smaha, B.; Walz, M.; Hentsch, R.; Baumgart, W.; Boenkendorf, U.: SubMag – Substitution von Magnesium bei der Entschwefelung von Gusseisen, in Innovative Technologien für Ressourceneffizienz – Strategische Metalle und Mineralien-Ergebnisse der Fördermaßnahme r³ (Hrsg. A. Dürkoop, C. P. Brandstetter, G.Grabe, L. Rentsch), Fraunhofer Verlag, Stuttgart, 2017, (ISBN: 978-3-8396-1102-9)

[5] Semleit, T., Adhiwiguna, I., Wijaya, J., Deike, R.: Investigation of silicon carbide dissolution behavior in molten cast iron under specific consideration of the formation of reaction layers, GIESSEREI Special 01/2021, 46-53, retrieved from https://doi.org/10.17185/duepublico/77012

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/7/5/csm_05-12-22-Slider_ABP_Corp01_428f92fe2c.png)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/e/e/csm_27-07-22-ABP_Slider_neu_46367df787.jpg)