Die Idee entstand im Zuge der Digitalisierung. Gerade KMUs tun sich mit diesem Thema schwer, da Digitalisierung und IT sehr zeitintensiv sind und den Gießereien hier oft die Ressourcen fehlen. Der Anteil an manuellen Arbeits- und Prozessschritten ist nach wie vor hoch, wobei Effizienzpotentiale nicht immer ausgeschöpft werden. Fakt ist: Digitalisierung und KI befinden sich erst am Anfang. Dazu kommt der Fachkräftemangel. Deshalb war es Riedel umso wichtiger, mit der Gießkelle 4.0 ein Werkzeug zu entwickeln, das die Effizienz verbessert, den Ausschuss verringert, und gleichzeitig den KMUs sowie dem einzelnen Mitarbeiter direkten Mehrwert bietet.

Deutlich höherer Grad der Reproduzierbarkeit

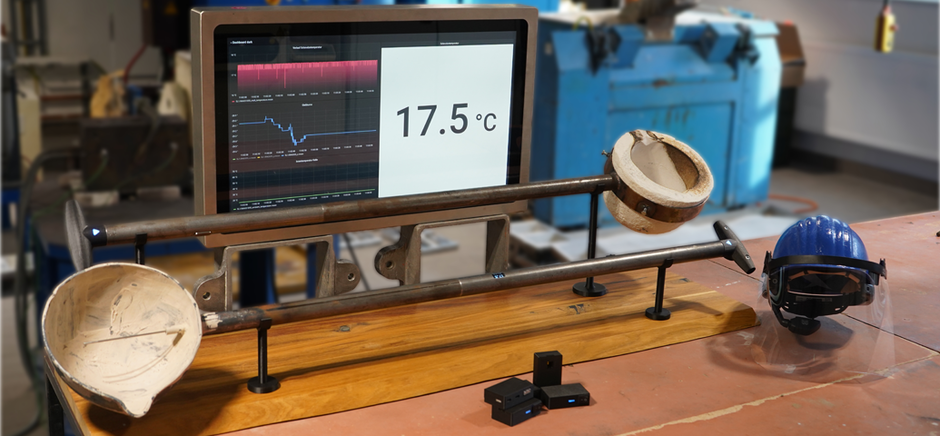

Durch Echtzeiterfassung und –Visualisierung prozessrelevanter Messdaten, sowie durch die Kompatibilität der Gießkelle 4.0 mit mobilen Endgeräten und Datenbrillen, werden die Mitarbeiter aktiv in den digitalisierten Gießprozess miteingebunden. Ein Ampelsystem im Prozess-Monitoring bietet zudem die Möglichkeit der Freigabe, oder, bei Unstimmigkeiten, direkt eingreifen zu können. Gleichzeitig ist die Gießkelle 4.0 im Vergleich zur konventionellen Gießkelle unverändert in der Handhabung. Doch auch aus rein ökonomischer Sicht bietet die digitalisierte Gießkelle zahlreiche Vorteile. „Wir erreichen einen deutlich höheren Grad der Reproduzierbarkeit und können so Ausschuss aktiv vermeiden“, so Riedel. „Der Prototyp ist derzeit für Leichtmetalle ausgelegt, die dahinterliegende Technik kann jedoch bspw. auch im Eisenguss Anwendung finden.“ Folglich kann die Gießkelle 4.0 grundsätzlich in einer Vielzahl von Gießereien mit manueller Gussteilfertigung weltweit zum Einsatz kommen. Die Implementierungsdauer beträgt in Abhängigkeit der Unternehmensgröße nur wenige Tage.